A hydrauliskt systemanvänder trycksatt vätska för att överföra kraft och utföra mekaniskt arbete. Den omvandlar mekanisk energi till fluidkraft och sedan tillbaka till rörelse. Ingenjörer förlitar sig på principer som Navier-Stokes-ekvationerna och Darcy-Weisbach-formeln för att optimerahydraulisk systemdesign, som visas i någon detaljeradhydrauliskt systemdiagram.

Viktiga slutsatser

- Hydrauliska system använder trycksatt vätska för att multiplicera kraften och utföra tunga uppgifter med exakt kontroll, baserat på Pascals lag.

- Viktiga delar inkluderarpumps, reservoarer, ventiler, ställdon och vätskor, som alla är avgörande för effektiv kraftöverföring och styrning.

- Hydrauliska system driver många industrier genom att erbjuda hög kraft, energieffektivitet och tillförlitlighet, men de behöver regelbundet underhåll för att undvika läckor och kontaminering.

Hur ett hydrauliskt system fungerar

Grundprinciper för hydrauliska system (Pascals lag)

Ett hydrauliskt system fungerar baserat på Pascals lag, en grundläggande princip inom strömningsmekanik. Pascals lag säger att när tryck appliceras på en begränsad vätska, överförs trycket lika i alla riktningar genom hela vätskan. Denna princip gör det möjligt för hydrauliska system att mångfaldiga kraften och utföra tunga lyft med minimal insats.

Till exempel, när en person applicerar en kraft på en liten kolv, färdas trycket som genereras i vätskan genom rör och slangar till en större kolv. Den större kolven, som har en större ytarea, producerar en mycket större utgående kraft. Förhållandet mellan ingående och utgående kraft beror på förhållandet mellan kolvytorna. Om ingående kolv har en area på 2 kvadratcentimeter och utgående kolv har en area på 20 kvadratcentimeter, kommer utgående kraft att vara tio gånger större än ingående kraft, förutsatt att samma tryck appliceras.

Pascals lag gör det möjligt för hydrauliska system att använda rör och behållare av olika former utan att förlora tryck, vilket gör dem mycket anpassningsbara för olika mekaniska tillämpningar.

Denna princip utgör grunden för anordningar som hydraulpressar, bilbromsar och byggmaskiner. Förmågan att överföra tryck jämnt gör det möjligt för ingenjörer att designa system som kan lyfta fordon, manövrera tung utrustning och ge exakt kontroll i industriella miljöer.

Steg-för-steg-drift av ett hydraulsystem

Driften av ett hydraulsystem innefattar flera viktiga steg, som vart och ett bidrar till effektiv kraftöverföring och -kontroll. Följande sekvens beskriver den typiska processen:

- EnergiinmatningSystemet börjar med en mekanisk ingång, såsom en elmotor eller motor, som driver enhydraulpump.

- VätsketrycksättningPumpen suger hydraulvätska från en behållare och trycksätter den, vilket skapar ett flöde av vätska under högt tryck.

- Överföring av tryckTrycksatt vätska färdas genom slangar och rör till olika komponenter, såsom ventiler och ställdon.

- Kontroll och riktningVentiler reglerar vätskans riktning, tryck och flödeshastighet, vilket möjliggör exakt kontroll över ställdonens rörelse.

- Mekanisk utgångStälldon, såsom cylindrar ellerhydrauliska motorer, omvandla fluidkraften tillbaka till mekanisk rörelse, utföra uppgifter som att lyfta, trycka eller rotera.

- ReturflödeEfter att ha slutfört sitt arbete återvänder vätskan till behållaren, redo att recirkuleras av pumpen.

Tekniker använder ofta diagnostiska verktyg, inklusive tryckmätare och digitala multimetrar, för att övervaka systemparametrar som trycknivåer och elektriska egenskaper. Om mätningar indikerar oregelbundenheter kan de inspektera interna komponenter för slitage eller skador. Denna metod kombinerar kvantitativa data med visuell inspektion för att säkerställa optimal systemprestanda.

Experimentella studier har visat att hydrauliska system kan uppnå betydande energibesparingar och förbättrad effektivitet med avancerad styrteknik. Till exempel kan kretsar med flödesreglerventiler minska energiförbrukningen med över 15 % vid tomgång och nästan 10 % vid högre belastningar. Temperaturmätningar visar också att effektiva system arbetar vid lägre temperaturer, vilket förbättrar hållbarheten och minskar slitage.

Branschstandarder, såsom ISO 4409:2007, ger riktlinjer för testning och validering av effektiviteten hos hydraulpumpar och motorer. Dessa standarder säkerställer att tillverkare och ingenjörer kan förlita sig på korrekta, repeterbara data vid val och underhåll av systemkomponenter.

Obs: Att förstå steg-för-steg-funktionen och de underliggande principerna för ett hydrauliskt system hjälper ingenjörer att designa tillförlitliga och effektiva maskiner för en mängd olika tillämpningar.

Huvudkomponenter i ett hydraulsystem

Ett hydraulsystem är beroende av flera viktiga komponenter, som var och en spelar en specifik roll i kraftöverföring och styrning. Att förstå dessa delar hjälper ingenjörer att designa effektiva och tillförlitliga maskiner.

Hydraulisk pump

Dehydraulpumpomvandlar mekanisk energi till hydraulisk energi, vilket skapar flödet av trycksatt vätska som driver systemet. Vanliga pumptyper inkluderar kugghjulspumpar, vingpumpar och axialkolvpumpar. Moderna pumpar erbjuder hög effektivitet, med vissa modeller som uppnår över 92 % effektivitet och driftstryck upp till 420 bar (6090 psi). Avancerade elektroniska kontroller möjliggör exakt justering av flöde och tryck, vilket gör dessa pumpar lämpliga för krävande industriella och mobila applikationer.

| Parameter | Specifikation / Mått |

|---|---|

| Förskjutningsområde | 10 cm³/varv till 250 cm³/varv |

| Maximalt driftstryck | Upp till 420 bar (6090 psi) |

| Effektivitet | Över 90 % |

| Momentvärden | Upp till 800 Nm |

| Kontrollalternativ | Elektroniska kontroller för flöde och tryck |

Reservoar

Reservoaren lagrar hydraulvätska och låter luftbubblor komma ut. Traditionella konstruktioner använder stora tankar, ofta tre till fem gånger det maximala pumpflödet. Moderna reservoarer använder kompakta konstruktioner, ibland bara i linje med pumpflödet, vilket minskar vikt och golvyta med upp till 80 %. Dessa innovationer förbättrar systemeffektiviteten och sänker oljevolymbehovet.

| Metrisk aspekt | Traditionell reservoar | Modern reservoar |

|---|---|---|

| Storleksförhållande | 3–5x pumpflöde | 1:1 med pumpflöde |

| Exempelkapacitet | 600 liter | 150 liter |

| Fotavtryck | 2 m² | 0,5 m² |

| Vikt | Baslinje | Upp till 80 % lättare |

Ventiler

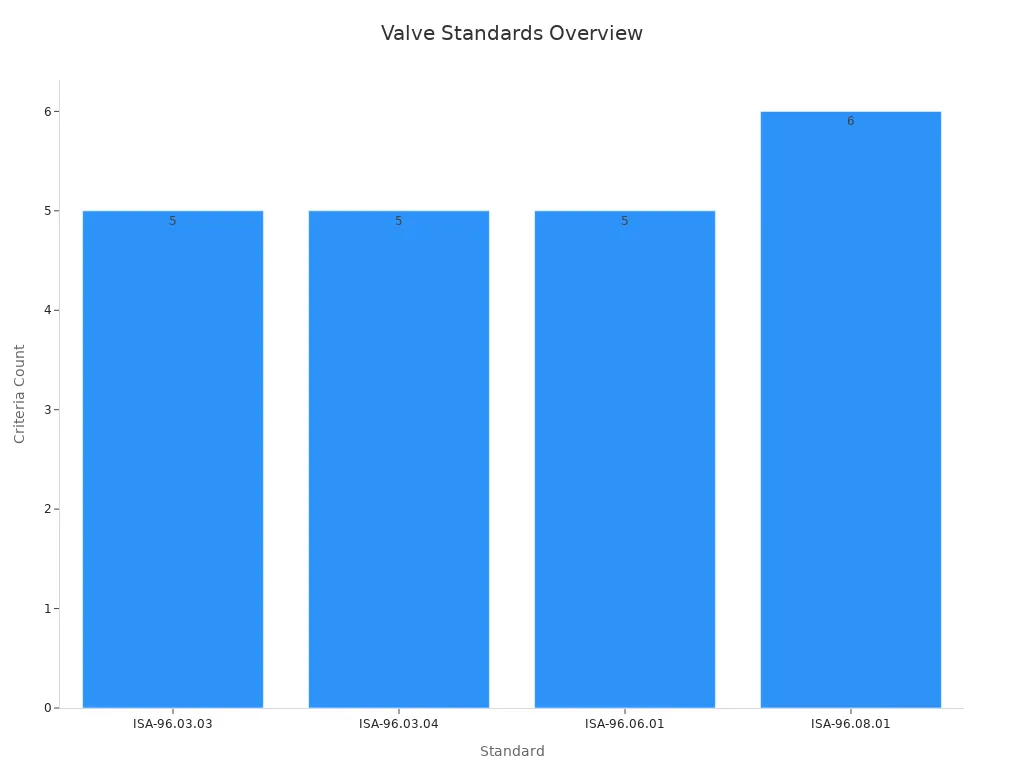

Ventiler styr riktning, tryck och flödeshastighet för hydraulvätska. Typerna inkluderar tryck-, riktnings- och flödesventiler. Ingenjörer använder kvantitativa metoder som delslagprovning och in-situ-provning för att säkerställa ventilernas tillförlitlighet och säkerhet. Moderna standarder, såsom ANSI/ISA-96.06.01-2022, definierar prestandakriterier för ventilställdon, inklusive diagnostik och säkerhet.

Ställdon (cylindrar och motorer)

Ställdon omvandlar hydraulisk energi till mekanisk rörelse. Hydraulcylindrar producerar linjär rörelse, medanhydrauliska motorerskapar roterande rörelse. Dessa komponenter levererar höga kraftuttag, där vissa cylindrar genererar upp till 43 000 lbf (ca 23 000 Nm). Elektrohydrauliska ställdon förbättrar effektiviteten och kan minska energiförbrukningen med över 50 % genom energiregenerering.

Hydraulvätska

Hydraulvätska överför kraft, smörjer komponenter och avlägsnar värme. Vätskan viskositet påverkar effektivitet, smörjning och värmegenerering. Ingenjörer väljer vätskor baserat på systemkrav, temperaturområde och pumptyp. Tillsatser som slitageskyddsmedel och rostskyddsmedel skyddar systemdelar och förlänger vätskans livslängd. Korrekt vätskeval säkerställer optimal prestanda och tillförlitlighet för alla hydraulsystem.

Hydrauliska systemapplikationer, fördelar och jämförelser

Vanliga tillämpningar av hydrauliska system

Hydrauliska system driver en mängd olika industrier. Bygg, jordbruk, flyg- och rymdindustrin, fordonsindustrin och materialhantering är alla beroende av dessa system för tunga lyft och exakt styrning. Till exempel planerar Pennar Industries att producera 150 000 hydraulcylindrar årligen för jordbruk och bygg. Bevattningsprojektet i Polavaram använder 96 hydraulcylindrar för att driva 48 radiella grindar. Tabellen nedan visar omfattningen och mångfalden av tillämpningar:

| Aspekt | Detaljer |

|---|---|

| Produktionsvolym | 150 000 hydraulcylindrar årligen (jordbruk, bygg) |

| Största intäktssegmentet | Cylindrar (jordbruk, fordon, bygg, materialhantering) |

| Exempelprojekt | Polavaram bevattning: 96 cylindrar för 48 grindar |

| Slutanvändningsindustrier | Bygg, jordbruk, flyg- och rymdindustri, fordon, metall och maskiner, olja och gas |

| Teknikintegration | IoT, elektrohydrauliska ventiler, programvarustyrda system |

Industri 4.0-teknikersom IoT och AI ökar nu produktiviteten med 15 % inom smarta hydrauliska lösningar.

Fördelar med hydraulsystemet

Hydrauliska system levererar hög kraftuttag, exakt styrning och tillförlitlighet. Kawasaki-system erbjuder till exempel energieffektivitet och jämn kraftleverans. Modulära konstruktioner möjliggör anpassning och utrymmesbesparingar. Inom jordbruket ökar precisionsjordbruk skördarna. Byggmaskiner uppnår upp till 25 % bränslebesparingar med hydrauliska hybrider. Elektrohydrauliska ställdon inom flyg- och rymdteknik ger exakt styrning av flygplansytor. Nya syntetiska vätskor och digitala kontroller förbättrar ytterligare tillförlitlighet och hållbarhet.

Tips: Maskininlärning och prediktivt underhåll minskar stilleståndstid och optimerar prestanda i moderna hydrauliska system.

Nackdelar med hydraulsystemet

Hydrauliska system kräver regelbundet underhåll på grund av vätskeföroreningar och läckagerisker. Läckage kan orsaka miljöproblem och öka kostnaderna för avfallshantering. Jämfört med pneumatiska system arbetar hydraulik med lägre hastigheter och behöver mer komplext underhåll. Vattenbaserade vätskor minskar läckagekostnaderna men kräver specialiserade komponenter, vilket kan öka kostnaderna.

Hydrauliskt system kontra pneumatiskt system

| Aspekt | Hydrauliska system | Pneumatiska system |

|---|---|---|

| Driftstryck | 1 000–10 000+ psi | 80–100 psi |

| Kraftutgång | Upp till 25 gånger större | Lägre, på grund av komprimerbar luft |

| Hastighet | Långsammare, mer exakt | Snabbare, mindre exakt |

| Energieffektivitet | Högre för kontinuerliga belastningar | Lägre, högre driftskostnader |

| Underhåll | Mer krävande | Enklare, främst luftkvalitet |

| Säkerhet | Vätskeläckage utgör risker | Säkrare, använder giftfri luft |

| Kosta | Högre initial- och underhållsnivå | Lägre förskott, högre drift över tid |

Hydrauliska system utmärker sig i precisionsuppgifter med hög kraft, medan pneumatiska system lämpar sig för snabba applikationer med måttlig kraft.

A hydrauliskt systemanvänder trycksatt vätska för att flytta tunga laster och styra maskiner. Ingenjörer värdesätter dess tillförlitlighet och anpassningsförmåga. Viktiga komponenter inkluderar pumpar, reservoarer, ventiler, ställdon och vätskor. Industrier som bygg, jordbruk och flygindustrin drar nytta av dess höga kraft, precisa styrning och energieffektivitet.

Vanliga frågor

Vilken typ av vätska använder hydraulsystem?

Mesthydrauliska systemAnvänd specialframtagen olja. Denna olja motstår korrosion, smörjer delar och fungerar effektivt under högt tryck.

Hur ofta ska tekniker byta hydraulvätska?

Tekniker bör kontrollera vätsketillståndet regelbundet. De flesta system kräver vätskebyte var 1 000:e till 2 000:e driftstimme, beroende på tillverkarens rekommendationer.

Kan hydrauliska system fungera i extrema temperaturer?

Ja. Ingenjörer väljer vätskor och komponenter som är utformade för specifika temperaturintervall. Rätt val säkerställer tillförlitlig prestanda i både varma och kalla miljöer.

Publiceringstid: 1 juli 2025