A sistem hidraulicutilizează fluid sub presiune pentru a transmite putere și a efectua lucru mecanic. Acesta transformă energia mecanică în putere fluidă, apoi înapoi în mișcare. Inginerii se bazează pe principii precum ecuațiile Navier-Stokes și formula Darcy-Weisbach pentru a optimizaproiectarea sistemului hidraulic, așa cum se arată în orice detaliudiagrama sistemului hidraulic.

Concluzii cheie

- Sistemele hidraulice utilizează fluid sub presiune pentru a multiplica forța și a efectua sarcini grele cu un control precis, bazat pe Legea lui Pascal.

- Părțile cheie includpompe, rezervoare, valve, actuatoare și fluide, fiecare esențială pentru transmiterea și controlul eficient al puterii.

- Sistemele hidraulice alimentează multe industrii oferind forță ridicată, eficiență energetică și fiabilitate, dar necesită întreținere regulată pentru a evita scurgerile și contaminarea.

Cum funcționează un sistem hidraulic

Principiile de bază ale sistemului hidraulic (Legea lui Pascal)

Un sistem hidraulic funcționează pe baza legii lui Pascal, un principiu fundamental în mecanica fluidelor. Legea lui Pascal afirmă că atunci când se aplică presiune unui fluid închis, presiunea se transmite în mod egal în toate direcțiile prin fluid. Acest principiu permite sistemelor hidraulice să multiplice forța și să efectueze ridicări grele cu un debit minim.

De exemplu, atunci când o persoană aplică o forță asupra unui piston mic, presiunea generată în fluid se deplasează prin țevi și furtunuri către un piston mai mare. Pistonul mai mare, având o suprafață mai mare, produce o forță de ieșire mult mai mare. Relația dintre forța de intrare și cea de ieșire depinde de raportul dintre ariile pistonului. Dacă pistonul de intrare are o suprafață de 2 centimetri pătrați, iar pistonul de ieșire are o suprafață de 20 de centimetri pătrați, forța de ieșire va fi de zece ori mai mare decât forța de intrare, presupunând că se aplică aceeași presiune.

Legea lui Pascal permite sistemelor hidraulice să utilizeze țevi și recipiente de diferite forme fără pierderi de presiune, ceea ce le face extrem de adaptabile pentru diferite aplicații mecanice.

Acest principiu stă la baza unor dispozitive precum presele hidraulice, frânele auto și utilajele de construcții. Capacitatea de a transmite uniform presiunea permite inginerilor să proiecteze sisteme care pot ridica vehicule, pot acționa echipamente grele și pot oferi un control precis în medii industriale.

Funcționarea pas cu pas a unui sistem hidraulic

Funcționarea unui sistem hidraulic implică mai mulți pași cheie, fiecare contribuind la transferul și controlul eficient al puterii. Următoarea secvență prezintă procesul tipic:

- Input de energieSistemul începe cu o intrare mecanică, cum ar fi un motor electric, care acționează unpompă hidraulică.

- Presurizarea fluidelorPompa extrage fluid hidraulic dintr-un rezervor și îl presurizează, creând un flux de fluid sub presiune ridicată.

- Transmiterea presiuniiFluidul sub presiune circulă prin furtunuri și țevi către diverse componente, cum ar fi valve și actuatoare.

- Control și direcțieSupapele reglează direcția, presiunea și debitul fluidului, permițând un control precis asupra mișcării actuatoarelor.

- Putere mecanicăActuatoare, cum ar fi cilindri saumotoare hidraulice, transformă energia fluidului înapoi în mișcare mecanică, efectuând sarcini precum ridicarea, împingerea sau rotirea.

- Flux de returDupă ce își termină activitatea, fluidul se întoarce în rezervor, gata să fie recirculat de pompă.

Tehnicienii folosesc adesea instrumente de diagnosticare, inclusiv manometre și multimetre digitale, pentru a monitoriza parametrii sistemului, cum ar fi nivelurile de presiune și caracteristicile electrice. Dacă măsurătorile indică nereguli, aceștia pot inspecta componentele interne pentru uzură sau deteriorare. Această abordare combină datele cantitative cu inspecția vizuală pentru a asigura performanța optimă a sistemului.

Studiile experimentale au arătat că sistemele hidraulice pot realiza economii semnificative de energie și o eficiență îmbunătățită cu ajutorul tehnologiilor avansate de control. De exemplu, circuitele care utilizează valve de control al debitului pot reduce consumul de energie cu peste 15% în gol și cu aproape 10% la sarcini mai mari. Măsurătorile de temperatură arată, de asemenea, că sistemele eficiente funcționează la temperaturi mai scăzute, ceea ce sporește sustenabilitatea și reduce uzura.

Standardele industriale, cum ar fi ISO 4409:2007, oferă îndrumări pentru testarea și validarea eficienței pompelor și motoarelor hidraulice. Aceste standarde asigură că producătorii și inginerii se pot baza pe date precise și repetabile atunci când selectează și întrețin componentele sistemului.

Notă: Înțelegerea funcționării pas cu pas și a principiilor de bază ale unui sistem hidraulic îi ajută pe ingineri să proiecteze utilaje fiabile și eficiente pentru o gamă largă de aplicații.

Componentele principale ale unui sistem hidraulic

Un sistem hidraulic se bazează pe mai multe componente esențiale, fiecare jucând un rol specific în transmiterea și controlul puterii. Înțelegerea acestor componente îi ajută pe ingineri să proiecteze utilaje eficiente și fiabile.

Pompă hidraulică

Cel/Cea/Cei/Celepompă hidraulicăconvertește energia mecanică în energie hidraulică, creând fluxul de fluid sub presiune care alimentează sistemul. Tipurile comune de pompe includ pompe cu angrenaje, pompe cu palete și pompe cu piston axial. Pompele moderne oferă o eficiență ridicată, unele modele atingând o eficiență de peste 92% și presiuni de funcționare de până la 420 bar (6090 psi). Controalele electronice avansate permit reglarea precisă a debitului și a presiunii, făcând aceste pompe potrivite pentru aplicații industriale și mobile solicitante.

| Parametru | Specificații / Măsurare |

|---|---|

| Interval de deplasare | 10 cm³/rotație până la 250 cm³/rotație |

| Presiune maximă de funcționare | Până la 420 bar (6090 psi) |

| Eficienţă | Peste 90% |

| Cupluri de strângere | Până la 800 Nm |

| Opțiuni de control | Control electronic pentru debit și presiune |

Rezervor

Rezervorul stochează fluidul hidraulic și permite bulelor de aer să iasă. Modelele tradiționale utilizează rezervoare mari, adesea de trei până la cinci ori mai mari decât debitul maxim al pompei. Rezervoarele moderne utilizează modele compacte, uneori adaptându-se doar la debitul pompei, ceea ce reduce greutatea și spațiul pe podea cu până la 80%. Aceste inovații îmbunătățesc eficiența sistemului și reduc cerințele privind volumul de ulei.

| Aspect metric | Rezervor tradițional | Rezervor modern |

|---|---|---|

| Raportul dimensiunii | debitul pompei de 3–5 ori | 1:1 cu debitul pompei |

| Exemplu de capacitate | 600 de litri | 150 de litri |

| Amprentă | 2 m² | 0,5 m² |

| Greutate | Nivel de referință | Până la 80% mai ușor |

Valve

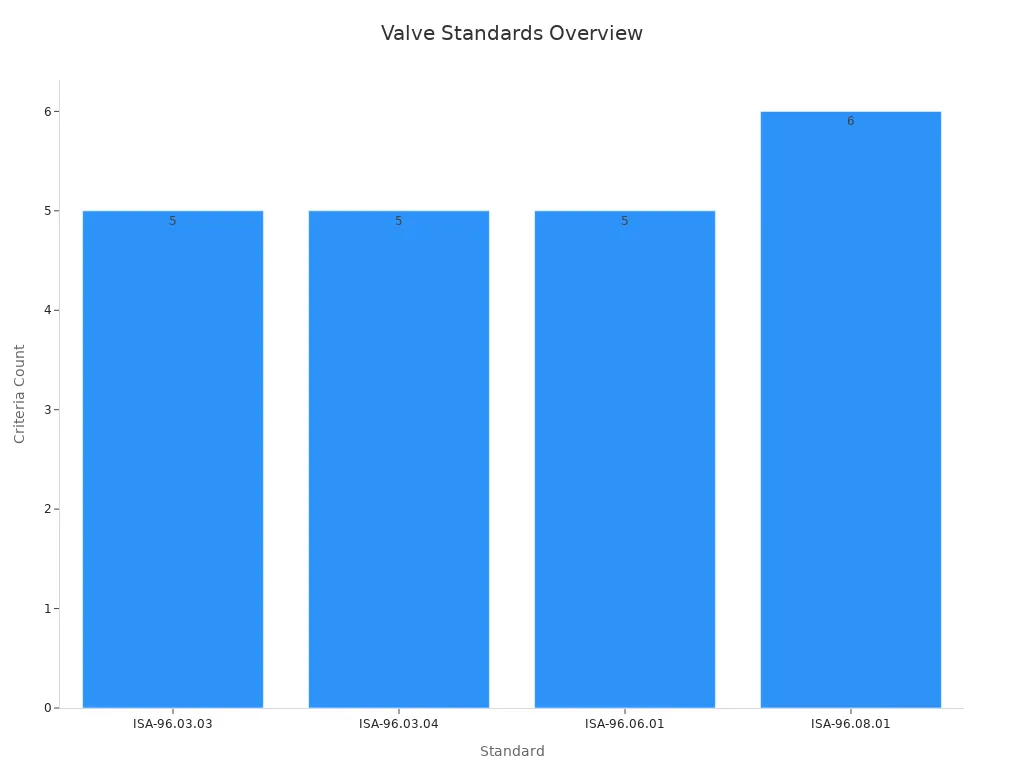

Supapele controlează direcția, presiunea și debitul fluidului hidraulic. Tipurile includ supape de presiune, direcționale și de debit. Inginerii folosesc metode cantitative, cum ar fi testarea cursei parțiale și testarea in situ pentru a asigura fiabilitatea și siguranța supapelor. Standardele moderne, cum ar fi ANSI/ISA-96.06.01-2022, definesc criteriile de performanță pentru actuatoarele supapelor, inclusiv diagnosticarea și siguranța.

Actuatoare (cilindri și motoare)

Actuatoarele transformă energia hidraulică în mișcare mecanică. Cilindrii hidraulici produc mișcare liniară, în timp cemotoare hidraulicecreează mișcare de rotație. Aceste componente furnizează ieșiri de forță mare, unii cilindri generând până la 43.000 lbf. Actuatoarele electrohidraulice îmbunătățesc eficiența și pot reduce consumul de energie cu peste 50% prin regenerarea energiei.

Fluid hidraulic

Fluidul hidraulic transmite puterea, lubrifiază componentele și elimină căldura. Vâscozitatea fluidului afectează eficiența, lubrifierea și generarea de căldură. Inginerii selectează fluidele în funcție de cerințele sistemului, intervalul de temperatură și tipul de pompă. Aditivii precum agenții antiuzură și inhibitorii de rugină protejează componentele sistemului și prelungesc durata de viață a fluidului. Selecția corectă a fluidului asigură performanțe și fiabilitate optime pentru orice sistem hidraulic.

Aplicații, avantaje și comparații ale sistemelor hidraulice

Aplicații comune ale sistemului hidraulic

Sistemele hidraulice alimentează o gamă largă de industrii. Construcțiile, agricultura, industria aerospațială, industria auto și manipularea materialelor se bazează pe aceste sisteme pentru ridicarea de sarcini grele și controlul precis. De exemplu, Pennar Industries intenționează să producă anual 150.000 de cilindri hidraulici pentru agricultură și construcții. Proiectul de irigații Polavaram utilizează 96 de cilindri hidraulici pentru a acționa 48 de porți radiale. Tabelul de mai jos evidențiază amploarea și diversitatea aplicațiilor:

| Aspect | Detalii |

|---|---|

| Volumul producției | 150.000 de cilindri hidraulici anual (agricultură, construcții) |

| Cel mai mare segment de venituri | Cilindri (agricultură, automobile, construcții, manipulare materiale) |

| Exemplu de proiect | Irigații Polavaram: 96 cilindri pentru 48 porți |

| Industrii de utilizare finală | Construcții, agricultură, aerospațial, auto, metalurgie și utilaje, petrol și gaze |

| Integrarea tehnologiei | IoT, valve electrohidraulice, sisteme controlate prin software |

Tehnologii Industria 4.0precum IoT și AI sporesc acum productivitatea cu 15% în soluțiile hidraulice inteligente.

Avantajele sistemului hidraulic

Sistemele hidraulice oferă o forță ridicată, control precis și fiabilitate. Sistemele Kawasaki, de exemplu, oferă eficiență energetică și livrare lină a puterii. Designul modular permite personalizarea și economisirea spațiului. În agricultură, agricultura de precizie crește randamentul culturilor. Echipamentele de construcții realizează economii de combustibil de până la 25% cu ajutorul hibrizilor hidraulici. Actuatoarele electrohidraulice din industria aerospațială oferă un control precis al suprafețelor aeronavelor. Noile fluide sintetice și controalele digitale îmbunătățesc și mai mult fiabilitatea și sustenabilitatea.

Sfat: Învățarea automată și mentenanța predictivă reduc timpii de nefuncționare și optimizează performanța în sistemele hidraulice moderne.

Dezavantaje ale sistemului hidraulic

Sistemele hidraulice necesită întreținere regulată din cauza contaminării fluidelor și a riscurilor de scurgeri. Scurgerile pot cauza probleme de mediu și pot crește costurile de eliminare. Comparativ cu sistemele pneumatice, sistemele hidraulice funcționează la viteze mai mici și necesită o întreținere mai complexă. Fluidele pe bază de apă reduc costurile de scurgeri, dar necesită componente specializate, ceea ce poate crește cheltuielile.

Sistem hidraulic vs. sistem pneumatic

| Aspect | Sisteme hidraulice | Sisteme pneumatice |

|---|---|---|

| Presiune de funcționare | 1.000–10.000+ psi | 80–100 psi |

| Forța de ieșire | Până la 25 de ori mai mare | Mai mic, datorită aerului compresibil |

| Viteză | Mai lent, mai precis | Mai rapid, mai puțin precis |

| Eficiență energetică | Mai mare pentru sarcini continue | Costuri de operare mai mici și mai mari |

| Întreţinere | Mai exigent | Mai ușor, în principal calitatea aerului |

| Siguranţă | Scurgerile de lichide prezintă riscuri | Mai sigur, folosește aer netoxic |

| Cost | Inițial și întreținere mai ridicate | Mai mic la început, mai mare în timp |

Sistemele hidraulice excelează în sarcini de precizie și forță mare, în timp ce sistemele pneumatice se potrivesc aplicațiilor rapide și cu forță moderată.

A sistem hidraulicfolosește fluid sub presiune pentru a muta sarcini grele și a controla utilaje. Inginerii apreciază fiabilitatea și adaptabilitatea sa. Componentele cheie includ pompe, rezervoare, valve, actuatoare și fluide. Industrii precum construcțiile, agricultura și industria aerospațială beneficiază de forța sa mare, controlul precis și eficiența energetică.

FAQ

Ce tip de fluid utilizează sistemele hidraulice?

Cele mai multesisteme hidrauliceFolosiți ulei special formulat. Acest ulei rezistă la coroziune, lubrifiază piesele și funcționează eficient sub presiune ridicată.

Cât de des ar trebui tehnicienii să înlocuiască lichidul hidraulic?

Tehnicienii ar trebui să verifice starea fluidelor în mod regulat. Majoritatea sistemelor necesită înlocuirea fluidelor la fiecare 1.000 până la 2.000 de ore de funcționare, în funcție de recomandările producătorului.

Pot sistemele hidraulice să funcționeze la temperaturi extreme?

Da. Inginerii selectează fluide și componente concepute pentru intervale de temperatură specifice. Selecția corectă asigură performanțe fiabile atât în medii calde, cât și reci.

Data publicării: 01 iulie 2025