A hydraulisk systembruger tryksat væske til at overføre kraft og udføre mekanisk arbejde. Den omdanner mekanisk energi til væskekraft og derefter tilbage til bevægelse. Ingeniører bruger principper som Navier-Stokes-ligningerne og Darcy-Weisbach-formlen til at optimeredesign af hydrauliske systemer, som vist i enhver detaljerethydraulisk systemdiagram.

Vigtige konklusioner

- Hydrauliske systemer bruger tryksat væske til at multiplicere kraft og udføre tunge opgaver med præcis kontrol, baseret på Pascals lov.

- Nøgledele inkludererpumper, reservoirer, ventiler, aktuatorer og væsker, der hver især er essentielle for effektiv kraftoverførsel og -styring.

- Hydrauliske systemer driver mange industrier ved at tilbyde høj kraft, energieffektivitet og pålidelighed, men de kræver regelmæssig vedligeholdelse for at undgå lækager og kontaminering.

Hvordan et hydraulisk system fungerer

Grundprincipper for hydrauliske systemer (Pascals lov)

Et hydraulisk system fungerer baseret på Pascals lov, et grundlæggende princip i væskemekanik. Pascals lov siger, at når der påføres tryk på en indesluttet væske, overføres trykket ligeligt i alle retninger gennem hele væsken. Dette princip gør det muligt for hydrauliske systemer at mangedoble kraften og udføre tunge løft med minimal input.

For eksempel, når en person påfører en kraft på et lille stempel, bevæger det genererede tryk i væsken sig gennem rør og slanger til et større stempel. Det større stempel, der har et større overfladeareal, producerer en meget større udgangskraft. Forholdet mellem indgangs- og udgangskraft afhænger af forholdet mellem stempelarealerne. Hvis indgangsstemplet har et areal på 2 kvadratcentimeter, og udgangsstemplet har et areal på 20 kvadratcentimeter, vil udgangskraften være ti gange større end indgangskraften, forudsat at det samme tryk påføres.

Pascals lov gør det muligt for hydrauliske systemer at bruge rør og beholdere i forskellige former uden at miste tryk, hvilket gør dem meget tilpasningsdygtige til forskellige mekaniske anvendelser.

Dette princip danner grundlag for apparater som hydrauliske presser, bilbremser og entreprenørmaskiner. Evnen til at overføre tryk ensartet gør det muligt for ingeniører at designe systemer, der kan løfte køretøjer, betjene tungt udstyr og give præcis kontrol i industrielle miljøer.

Trin-for-trin betjening af et hydraulisk system

Betjeningen af et hydraulisk system involverer flere nøgletrin, der hver især bidrager til effektiv overførsel og styring af kraft. Følgende sekvens beskriver den typiske proces:

- EnergitilførselSystemet starter med et mekanisk input, såsom en elektrisk motor eller motor, der driver enhydraulisk pumpe.

- VæsketrykPumpen trækker hydraulisk væske fra et reservoir og sætter den under tryk, hvilket skaber en væskestrøm under højt tryk.

- Overførsel af trykTryksat væske bevæger sig gennem slanger og rør til forskellige komponenter, såsom ventiler og aktuatorer.

- Kontrol og retningVentiler regulerer væskens retning, tryk og strømningshastighed, hvilket muliggør præcis kontrol over aktuatorernes bevægelse.

- Mekanisk udgangAktuatorer, såsom cylindre ellerhydrauliske motorer, omdanner væskekraften tilbage til mekanisk bevægelse og udfører opgaver som at løfte, skubbe eller rotere.

- ReturstrømEfter at have afsluttet sit arbejde, vender væsken tilbage til reservoiret, klar til at blive recirkuleret af pumpen.

Teknikere bruger ofte diagnostiske værktøjer, herunder trykmålere og digitale multimetre, til at overvåge systemparametre såsom trykniveauer og elektriske egenskaber. Hvis målinger indikerer uregelmæssigheder, kan de inspicere interne komponenter for slid eller skader. Denne tilgang kombinerer kvantitative data med visuel inspektion for at sikre optimal systemydelse.

Eksperimentelle undersøgelser har vist, at hydrauliske systemer kan opnå betydelige energibesparelser og forbedret effektivitet med avancerede styringsteknologier. For eksempel kan kredsløb, der bruger flowreguleringsventiler, reducere energiforbruget med over 15 % ved tomgang og næsten 10 % ved højere belastninger. Temperaturmålinger viser også, at effektive systemer fungerer ved lavere temperaturer, hvilket forbedrer bæredygtigheden og reducerer slid.

Industristandarder, såsom ISO 4409:2007, giver retningslinjer for testning og validering af effektiviteten af hydrauliske pumper og motorer. Disse standarder sikrer, at producenter og ingeniører kan stole på nøjagtige, repeterbare data, når de vælger og vedligeholder systemkomponenter.

Bemærk: Forståelse af den trinvise betjening og de underliggende principper for et hydraulisk system hjælper ingeniører med at designe pålidelige og effektive maskiner til en bred vifte af anvendelser.

Hovedkomponenter i et hydraulisk system

Et hydraulisk system er baseret på flere vigtige komponenter, der hver spiller en specifik rolle i kraftoverførsel og -styring. Forståelse af disse dele hjælper ingeniører med at designe effektive og pålidelige maskiner.

Hydraulisk pumpe

Dehydraulisk pumpeomdanner mekanisk energi til hydraulisk energi, hvilket skaber strømmen af tryksat væske, der driver systemet. Almindelige pumpetyper omfatter tandhjuls-, vinge- og aksialstempelpumper. Moderne pumper tilbyder høj effektivitet, hvor nogle modeller opnår en effektivitet på over 92 % og driftstryk på op til 420 bar (6090 psi). Avancerede elektroniske styringer muliggør præcis justering af flow og tryk, hvilket gør disse pumper velegnede til krævende industrielle og mobile applikationer.

| Parameter | Specifikation / Måling |

|---|---|

| Forskydningsområde | 10 cm³/omdr. til 250 cm³/omdr. |

| Maksimalt driftstryk | Op til 420 bar (6090 psi) |

| Effektivitet | Over 90% |

| Momentklassificeringer | Op til 800 Nm |

| Kontrolmuligheder | Elektroniske styringer til flow og tryk |

Reservoir

Reservoiret opbevarer hydraulisk væske og tillader luftbobler at slippe ud. Traditionelle designs bruger store tanke, ofte tre til fem gange den maksimale pumpeflow. Moderne reservoirer bruger kompakte designs, der nogle gange kun matcher pumpeflowet, hvilket reducerer vægt og gulvplads med op til 80 %. Disse innovationer forbedrer systemeffektiviteten og sænker oliemængdebehovet.

| Metrisk aspekt | Traditionelt reservoir | Moderne reservoir |

|---|---|---|

| Størrelsesforhold | 3–5 gange pumpeflowet | 1:1 med pumpeflow |

| Eksempel Kapacitet | 600 liter | 150 liter |

| Fodspor | 2 m² | 0,5 m² |

| Vægt | Basislinje | Op til 80% lettere |

Ventiler

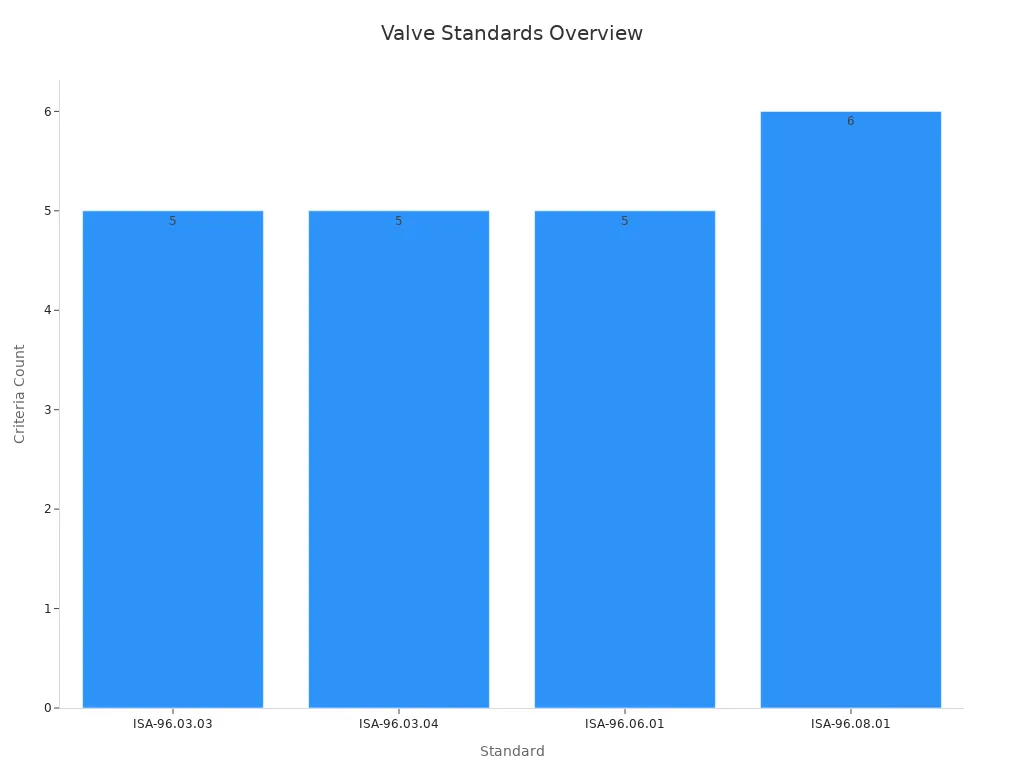

Ventiler styrer retningen, trykket og flowhastigheden af hydraulisk væske. Typerne omfatter tryk-, retnings- og flowventiler. Ingeniører bruger kvantitative metoder som delslagsprøvning og in-situ-prøvetagning for at sikre ventilernes pålidelighed og sikkerhed. Moderne standarder, såsom ANSI/ISA-96.06.01-2022, definerer ydeevnekriterier for ventilaktuatorer, herunder diagnostik og sikkerhed.

Aktuatorer (cylindre og motorer)

Aktuatorer omdanner hydraulisk energi til mekanisk bevægelse. Hydrauliske cylindre producerer lineær bevægelse, menshydrauliske motorerskaber roterende bevægelse. Disse komponenter leverer høje kraftudgange, hvor nogle cylindre genererer op til 43.000 lbf (ca. 43.000 lbf). Elektrohydrauliske aktuatorer forbedrer effektiviteten og kan reducere energiforbruget med over 50 % gennem energiregenerering.

Hydraulisk væske

Hydraulikvæske overfører kraft, smører komponenter og fjerner varme. Væskens viskositet påvirker effektivitet, smøring og varmeudvikling. Ingeniører vælger væsker baseret på systemkrav, temperaturområde og pumpetype. Tilsætningsstoffer som slidbeskyttelsesmidler og rusthæmmere beskytter systemdele og forlænger væskens levetid. Korrekt væskevalg sikrer optimal ydeevne og pålidelighed for ethvert hydraulisk system.

Hydrauliske systemapplikationer, fordele og sammenligninger

Almindelige anvendelser af hydraulisk system

Hydrauliske systemer driver en bred vifte af industrier. Byggeri, landbrug, luftfart, bilindustri og materialehåndtering er alle afhængige af disse systemer til tunge løft og præcis kontrol. For eksempel planlægger Pennar Industries at producere 150.000 hydrauliske cylindre årligt til landbrug og byggeri. Polavaram-vandingsprojektet bruger 96 hydrauliske cylindre til at betjene 48 radiale porte. Tabellen nedenfor fremhæver omfanget og mangfoldigheden af anvendelser:

| Aspekt | Detaljer |

|---|---|

| Produktionsvolumen | 150.000 hydrauliske cylindre årligt (landbrug, byggeri) |

| Største omsætningssegment | Cylindre (landbrug, bilindustri, byggeri, materialehåndtering) |

| Eksempelprojekt | Polavaram kunstvanding: 96 cylindre til 48 porte |

| Slutbrugerindustrier | Byggeri, landbrug, luftfart, bilindustri, metal og maskiner, olie og gas |

| Teknologiintegration | IoT, elektrohydrauliske ventiler, softwarestyrede systemer |

Industri 4.0-teknologiersom IoT og AI øger nu produktiviteten med 15 % inden for smarte hydrauliske løsninger.

Fordele ved hydraulisk system

Hydrauliske systemer leverer høj kraftudbytte, præcis styring og pålidelighed. Kawasaki-systemer tilbyder for eksempel energieffektivitet og jævn kraftoverførsel. Modulære designs muliggør tilpasning og pladsbesparelser. Inden for landbrug øger præcisionslandbrug afgrødeudbyttet. Entreprenørmaskiner opnår op til 25 % brændstofbesparelser med hydrauliske hybrider. Elektrohydrauliske aktuatorer i luftfart giver præcis styring af flyoverflader. Nye syntetiske væsker og digitale styringer forbedrer yderligere pålidelighed og bæredygtighed.

Tip: Maskinlæring og prædiktiv vedligeholdelse reducerer nedetid og optimerer ydeevnen i moderne hydrauliske systemer.

Ulemper ved hydraulisk system

Hydrauliske systemer kræver regelmæssig vedligeholdelse på grund af væskeforurening og risiko for lækager. Lækager kan forårsage miljøproblemer og øge bortskaffelsesomkostningerne. Sammenlignet med pneumatiske systemer fungerer hydraulik ved lavere hastigheder og kræver mere kompleks vedligeholdelse. Vandbaserede væsker reducerer lækageomkostningerne, men kræver specialiserede komponenter, hvilket kan øge udgifterne.

Hydraulisk system vs. pneumatisk system

| Aspekt | Hydrauliske systemer | Pneumatiske systemer |

|---|---|---|

| Driftstryk | 1.000–10.000+ psi | 80–100 psi |

| Kraftudgang | Op til 25 gange større | Lavere på grund af kompressibel luft |

| Hastighed | Langsommere, mere præcis | Hurtigere, mindre præcis |

| Energieffektivitet | Højere ved kontinuerlig belastning | Lavere, højere driftsomkostninger |

| Opretholdelse | Mere krævende | Lettere, primært luftkvalitet |

| Sikkerhed | Væskelækager udgør en risiko | Sikrere, bruger giftfri luft |

| Koste | Højere initial- og vedligeholdelsesniveau | Lavere startkapital, højere drift over tid |

Hydrauliske systemer udmærker sig ved præcisionsopgaver med høj belastning, mens pneumatiske systemer er egnede til hurtige applikationer med moderat belastning.

A hydraulisk systembruger trykvæske til at flytte tunge belastninger og styre maskiner. Ingeniører værdsætter dens pålidelighed og tilpasningsevne. Nøglekomponenter omfatter pumper, reservoirer, ventiler, aktuatorer og væsker. Industrier som byggeri, landbrug og luftfart drager fordel af dens høje kraft, præcise styring og energieffektivitet.

Ofte stillede spørgsmål

Hvilken type væske bruger hydrauliske systemer?

Mesthydrauliske systemerBrug specialformuleret olie. Denne olie modstår korrosion, smører dele og fungerer effektivt under højt tryk.

Hvor ofte skal teknikere udskifte hydraulikvæske?

Teknikere bør kontrollere væskens tilstand regelmæssigt. De fleste systemer kræver væskeudskiftning hver 1.000. til 2.000. driftstime, afhængigt af producentens anbefalinger.

Kan hydrauliske systemer fungere i ekstreme temperaturer?

Ja. Ingeniører udvælger væsker og komponenter designet til specifikke temperaturområder. Korrekt valg sikrer pålidelig ydeevne i både varme og kolde miljøer.

Opslagstidspunkt: 1. juli 2025