A sistema hidráulicoutiliza fluido pressurizado para transmitir potência e realizar trabalho mecânico. Converte energia mecânica em potência fluida e, em seguida, de volta em movimento. Engenheiros se baseiam em princípios como as equações de Navier-Stokes e a fórmula de Darcy-Weisbach para otimizarprojeto de sistema hidráulico, como mostrado em qualquer detalhediagrama do sistema hidráulico.

Principais conclusões

- Os sistemas hidráulicos usam fluido pressurizado para multiplicar a força e executar tarefas pesadas com controle preciso, com base na Lei de Pascal.

- As partes principais incluembombas, reservatórios, válvulas, atuadores e fluidos, cada um essencial para transmissão e controle de energia eficientes.

- Os sistemas hidráulicos alimentam muitas indústrias, oferecendo alta força, eficiência energética e confiabilidade, mas precisam de manutenção regular para evitar vazamentos e contaminação.

Como funciona um sistema hidráulico

Princípios básicos do sistema hidráulico (Lei de Pascal)

Um sistema hidráulico opera com base na Lei de Pascal, um princípio fundamental da mecânica dos fluidos. A Lei de Pascal afirma que, quando a pressão é aplicada a um fluido confinado, ela é transmitida igualmente em todas as direções. Este princípio permite que os sistemas hidráulicos multipliquem a força e realizem levantamentos pesados com o mínimo de esforço.

Por exemplo, quando uma pessoa aplica uma força a um pistão pequeno, a pressão gerada no fluido viaja através de tubos e mangueiras até um pistão maior. O pistão maior, tendo uma área de superfície maior, produz uma força de saída muito maior. A relação entre a força de entrada e a força de saída depende da razão entre as áreas do pistão. Se o pistão de entrada tiver uma área de 2 centímetros quadrados e o pistão de saída tiver uma área de 20 centímetros quadrados, a força de saída será dez vezes maior que a força de entrada, assumindo que a mesma pressão seja aplicada.

A Lei de Pascal permite que sistemas hidráulicos utilizem tubos e recipientes de vários formatos sem perder pressão, tornando-os altamente adaptáveis para diferentes aplicações mecânicas.

Este princípio forma a base de dispositivos como prensas hidráulicas, freios de automóveis e máquinas de construção. A capacidade de transmitir pressão uniformemente permite que engenheiros projetem sistemas capazes de levantar veículos, operar equipamentos pesados e fornecer controle preciso em ambientes industriais.

Operação passo a passo de um sistema hidráulico

A operação de um sistema hidráulico envolve diversas etapas essenciais, cada uma contribuindo para a transferência e o controle eficientes da potência. A sequência a seguir descreve o processo típico:

- Entrada de energia:O sistema começa com uma entrada mecânica, como um motor elétrico ou motor, que aciona umbomba hidráulica.

- Pressurização de fluidos:A bomba extrai fluido hidráulico de um reservatório e o pressuriza, criando um fluxo de fluido sob alta pressão.

- Transmissão de Pressão: O fluido pressurizado viaja através de mangueiras e tubos para vários componentes, como válvulas e atuadores.

- Controle e Direção: As válvulas regulam a direção, a pressão e a vazão do fluido, permitindo controle preciso sobre o movimento dos atuadores.

- Saída mecânica: Atuadores, como cilindros oumotores hidráulicos, convertem a energia fluida de volta em movimento mecânico, executando tarefas como levantar, empurrar ou girar.

- Fluxo de retorno: Após concluir seu trabalho, o fluido retorna ao reservatório, pronto para ser recirculado pela bomba.

Técnicos frequentemente utilizam ferramentas de diagnóstico, incluindo manômetros e multímetros digitais, para monitorar parâmetros do sistema, como níveis de pressão e características elétricas. Se as medições indicarem irregularidades, eles podem inspecionar componentes internos em busca de desgaste ou danos. Essa abordagem combina dados quantitativos com inspeção visual para garantir o desempenho ideal do sistema.

Estudos experimentais demonstraram que sistemas hidráulicos podem alcançar economias significativas de energia e maior eficiência com tecnologias avançadas de controle. Por exemplo, circuitos que utilizam válvulas de controle de fluxo podem reduzir o consumo de energia em mais de 15% sem carga e quase 10% com cargas mais altas. Medições de temperatura também revelam que sistemas eficientes operam em temperaturas mais baixas, o que aumenta a sustentabilidade e reduz o desgaste.

Normas da indústria, como a ISO 4409:2007, fornecem diretrizes para testar e validar a eficiência de bombas e motores hidráulicos. Essas normas garantem que fabricantes e engenheiros possam confiar em dados precisos e repetíveis ao selecionar e manter os componentes do sistema.

Observação: entender a operação passo a passo e os princípios básicos de um sistema hidráulico ajuda os engenheiros a projetar máquinas confiáveis e eficientes para uma ampla gama de aplicações.

Principais componentes de um sistema hidráulico

Um sistema hidráulico depende de vários componentes essenciais, cada um desempenhando um papel específico na transmissão de potência e no controle. Compreender essas partes ajuda os engenheiros a projetar máquinas eficientes e confiáveis.

Bomba hidráulica

Obomba hidráulicaconverte energia mecânica em energia hidráulica, criando o fluxo de fluido pressurizado que alimenta o sistema. Os tipos comuns de bombas incluem bombas de engrenagens, palhetas e pistões axiais. As bombas modernas oferecem alta eficiência, com alguns modelos atingindo mais de 92% de eficiência e pressões de operação de até 420 bar (6090 psi). Controles eletrônicos avançados permitem o ajuste preciso da vazão e da pressão, tornando essas bombas adequadas para aplicações industriais e móveis exigentes.

| Parâmetro | Especificação / Medição |

|---|---|

| Faixa de deslocamento | 10 cm³/rot a 250 cm³/rot |

| Pressão máxima de operação | Até 420 bar (6090 psi) |

| Eficiência | Acima de 90% |

| Classificações de torque | Até 800 Nm |

| Opções de controle | Controles eletrônicos para fluxo e pressão |

Reservatório

O reservatório armazena fluido hidráulico e permite a saída de bolhas de ar. Os projetos tradicionais utilizam tanques grandes, frequentemente de três a cinco vezes a vazão máxima da bomba. Os reservatórios modernos utilizam projetos compactos, às vezes apenas para atender à vazão da bomba, o que reduz o peso e o espaço no piso em até 80%. Essas inovações melhoram a eficiência do sistema e reduzem a necessidade de volume de óleo.

| Aspecto Métrico | Reservatório Tradicional | Reservatório Moderno |

|---|---|---|

| Proporção de tamanho | Fluxo da bomba 3–5x | 1:1 com fluxo de bomba |

| Exemplo de Capacidade | 600 litros | 150 litros |

| Pegada | 2 m² | 0,5 m² |

| Peso | Linha de base | Até 80% mais leve |

Válvulas

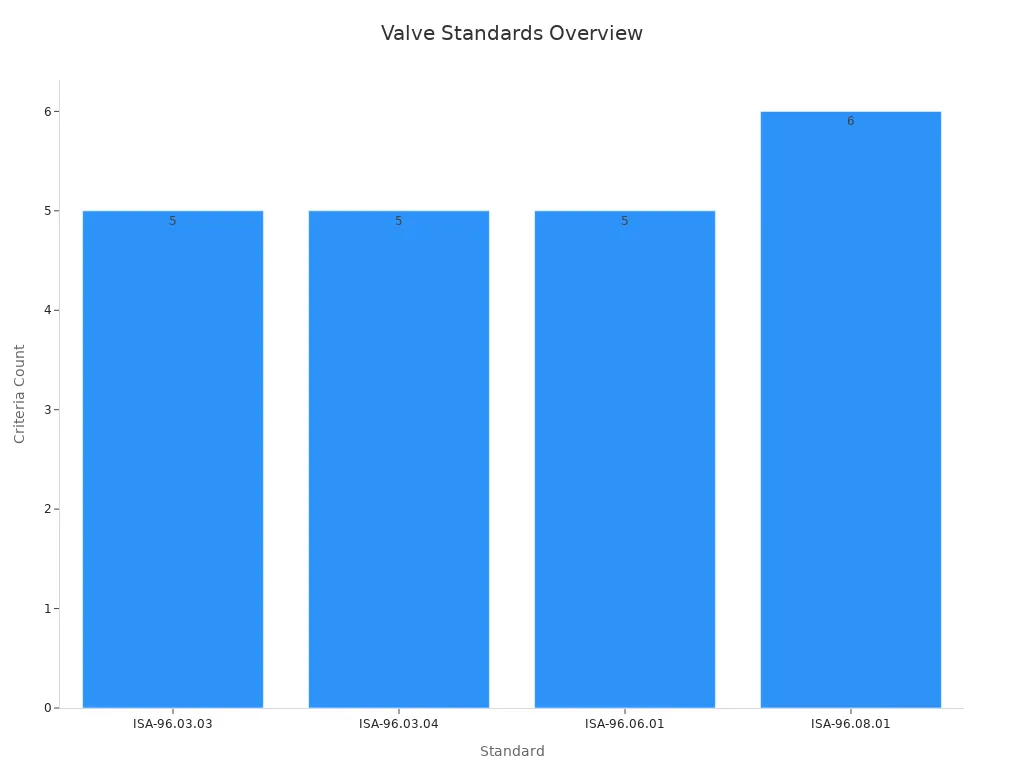

As válvulas controlam a direção, a pressão e a vazão do fluido hidráulico. Os tipos incluem válvulas de pressão, direcionais e de vazão. Engenheiros utilizam métodos quantitativos, como testes de curso parcial e testes de prova in situ, para garantir a confiabilidade e a segurança das válvulas. Normas modernas, como ANSI/ISA-96.06.01-2022, definem critérios de desempenho para atuadores de válvulas, incluindo diagnósticos e segurança.

Atuadores (Cilindros e Motores)

Os atuadores transformam energia hidráulica em movimento mecânico. Os cilindros hidráulicos produzem movimento linear, enquantomotores hidráulicoscriam movimento rotativo. Esses componentes geram altas forças de saída, com alguns cilindros gerando até 43.000 lbf. Atuadores eletro-hidráulicos melhoram a eficiência e podem reduzir o consumo de energia em mais de 50% por meio da regeneração de energia.

Fluido Hidráulico

O fluido hidráulico transmite potência, lubrifica componentes e remove calor. A viscosidade do fluido afeta a eficiência, a lubrificação e a geração de calor. Os engenheiros selecionam os fluidos com base nos requisitos do sistema, na faixa de temperatura e no tipo de bomba. Aditivos como agentes antidesgaste e inibidores de ferrugem protegem as peças do sistema e prolongam a vida útil do fluido. A seleção adequada do fluido garante desempenho e confiabilidade ideais para qualquer sistema hidráulico.

Aplicações, vantagens e comparações de sistemas hidráulicos

Aplicações comuns do sistema hidráulico

Sistemas hidráulicos impulsionam uma ampla gama de indústrias. Construção, agricultura, aeroespacial, automotiva e movimentação de materiais dependem desses sistemas para levantamento de peso e controle preciso. Por exemplo, a Pennar Industries planeja produzir 150.000 cilindros hidráulicos anualmente para agricultura e construção. O projeto de irrigação Polavaram utiliza 96 cilindros hidráulicos para operar 48 comportas radiais. A tabela abaixo destaca a escala e a diversidade de aplicações:

| Aspecto | Detalhes |

|---|---|

| Volume de produção | 150.000 cilindros hidráulicos anualmente (agricultura, construção) |

| Maior segmento de receita | Cilindros (agricultura, automotivo, construção, movimentação de materiais) |

| Projeto de exemplo | Irrigação Polavaram: 96 cilindros para 48 comportas |

| Indústrias de uso final | Construção, agricultura, aeroespacial, automotivo, metal e máquinas, petróleo e gás |

| Integração de Tecnologia | IoT, válvulas eletro-hidráulicas, sistemas controlados por software |

Tecnologias da Indústria 4.0como IoT e IA agora aumentam a produtividade em 15% em soluções hidráulicas inteligentes.

Vantagens do Sistema Hidráulico

Sistemas hidráulicos proporcionam alta potência, controle preciso e confiabilidade. Os sistemas Kawasaki, por exemplo, oferecem eficiência energética e entrega de potência suave. Projetos modulares permitem personalização e economia de espaço. Na agricultura, a agricultura de precisão aumenta a produtividade das colheitas. Equipamentos de construção alcançam até 25% de economia de combustível com híbridos hidráulicos. Atuadores eletro-hidráulicos na indústria aeroespacial proporcionam controle preciso das superfícies das aeronaves. Novos fluidos sintéticos e controles digitais aumentam ainda mais a confiabilidade e a sustentabilidade.

Dica: O aprendizado de máquina e a manutenção preditiva reduzem o tempo de inatividade e otimizam o desempenho em sistemas hidráulicos modernos.

Desvantagens do Sistema Hidráulico

Sistemas hidráulicos exigem manutenção regular devido à contaminação de fluidos e aos riscos de vazamentos. Vazamentos podem causar problemas ambientais e aumentar os custos de descarte. Comparados aos sistemas pneumáticos, os sistemas hidráulicos operam em velocidades mais baixas e exigem manutenção mais complexa. Fluidos à base de água reduzem os custos de vazamentos, mas exigem componentes especializados, o que pode aumentar os custos.

Sistema Hidráulico vs. Sistema Pneumático

| Aspecto | Sistemas Hidráulicos | Sistemas Pneumáticos |

|---|---|---|

| Pressão de operação | 1.000–10.000+ psi | 80–100 psi |

| Saída de força | Até 25× maior | Mais baixo, devido ao ar compressível |

| Velocidade | Mais lento, mais preciso | Mais rápido, menos preciso |

| Eficiência Energética | Maior para cargas contínuas | Custos operacionais mais baixos e mais altos |

| Manutenção | Mais exigente | Mais fácil, principalmente a qualidade do ar |

| Segurança | Vazamentos de fluidos representam riscos | Mais seguro, usa ar não tóxico |

| Custo | Maiores custos iniciais e de manutenção | Menor custo inicial, maior custo operacional ao longo do tempo |

Os sistemas hidráulicos são excelentes em tarefas de alta força e precisão, enquanto os sistemas pneumáticos são adequados para aplicações rápidas e de força moderada.

A sistema hidráulicoutiliza fluido pressurizado para movimentar cargas pesadas e controlar máquinas. Engenheiros valorizam sua confiabilidade e adaptabilidade. Seus principais componentes incluem bombas, reservatórios, válvulas, atuadores e fluidos. Indústrias como construção, agricultura e aeroespacial se beneficiam de sua alta força, controle preciso e eficiência energética.

Perguntas frequentes

Que tipo de fluido os sistemas hidráulicos usam?

Maioriasistemas hidráulicosUtilize óleo especialmente formulado. Este óleo resiste à corrosão, lubrifica peças e opera eficientemente sob alta pressão.

Com que frequência os técnicos devem substituir o fluido hidráulico?

Os técnicos devem verificar as condições do fluido regularmente. A maioria dos sistemas exige a troca do fluido a cada 1.000 a 2.000 horas de operação, dependendo das recomendações do fabricante.

Sistemas hidráulicos podem operar em temperaturas extremas?

Sim. Os engenheiros selecionam fluidos e componentes projetados para faixas de temperatura específicas. A seleção adequada garante um desempenho confiável em ambientes quentes e frios.

Horário da postagem: 01/07/2025