A hydraulisch systeemGebruikt vloeistof onder druk om kracht over te brengen en mechanisch werk te verrichten. Het zet mechanische energie om in vloeistofkracht en vervolgens weer in beweging. Ingenieurs vertrouwen op principes zoals de Navier-Stokes-vergelijkingen en de Darcy-Weisbach-formule om te optimaliseren.ontwerp van hydraulisch systeem, zoals weergegeven in een gedetailleerdehydraulisch systeemdiagram.

Belangrijkste punten

- Hydraulische systemen gebruiken vloeistof onder druk om de kracht te vergroten en zware taken met nauwkeurige controle uit te voeren, gebaseerd op de wet van Pascal.

- Belangrijke onderdelen zijn onder meer:pompen, reservoirs, kleppen, actuatoren en vloeistof, die allemaal essentieel zijn voor efficiënte krachtoverbrenging en -regeling.

- Hydraulische systemen worden in veel industrieën gebruikt omdat ze een hoge kracht, energie-efficiëntie en betrouwbaarheid bieden. Ze vereisen echter regelmatig onderhoud om lekkages en verontreinigingen te voorkomen.

Hoe een hydraulisch systeem werkt

Basisprincipes van het hydraulische systeem (wet van Pascal)

Een hydraulisch systeem werkt volgens de wet van Pascal, een fundamenteel principe in de vloeistofmechanica. De wet van Pascal stelt dat wanneer er druk wordt uitgeoefend op een ingesloten vloeistof, de druk gelijkmatig in alle richtingen door de vloeistof wordt overgebracht. Dit principe stelt hydraulische systemen in staat om de kracht te vergroten en zwaar hefwerk uit te voeren met minimale belasting.

Wanneer iemand bijvoorbeeld kracht uitoefent op een kleine zuiger, beweegt de in de vloeistof gegenereerde druk zich via leidingen en slangen naar een grotere zuiger. De grotere zuiger, met een groter oppervlak, produceert een veel grotere uitgaande kracht. De verhouding tussen de ingaande en uitgaande kracht hangt af van de verhouding tussen de zuigeroppervlakken. Als de ingaande zuiger een oppervlakte van 2 vierkante centimeter heeft en de uitgaande zuiger een oppervlakte van 20 vierkante centimeter, zal de uitgaande kracht tien keer groter zijn dan de ingaande kracht, ervan uitgaande dat dezelfde druk wordt uitgeoefend.

Dankzij de wet van Pascal kunnen in hydraulische systemen buizen en containers met verschillende vormen worden gebruikt zonder dat er druk verloren gaat. Hierdoor zijn ze zeer geschikt voor uiteenlopende mechanische toepassingen.

Dit principe vormt de basis voor apparaten zoals hydraulische persen, autoremmen en bouwmachines. De mogelijkheid om druk gelijkmatig over te brengen, stelt ingenieurs in staat systemen te ontwerpen die voertuigen kunnen heffen, zwaar materieel kunnen bedienen en nauwkeurige besturing in industriële omgevingen kunnen bieden.

Stapsgewijze bediening van een hydraulisch systeem

De werking van een hydraulisch systeem omvat verschillende belangrijke stappen, die elk bijdragen aan de efficiënte overdracht en beheersing van vermogen. De volgende volgorde schetst het typische proces:

- Energie-input:Het systeem begint met een mechanische input, zoals een elektromotor of motor, die eenhydraulische pomp.

- Vloeistofdrukregeling:De pomp zuigt hydraulische vloeistof uit een reservoir en brengt deze onder druk, waardoor een vloeistofstroom onder hoge druk ontstaat.

- Overdracht van druk:Vloeistof onder druk stroomt via slangen en leidingen naar verschillende onderdelen, zoals kleppen en actuatoren.

- Controle en richting:Kleppen regelen de richting, druk en stroomsnelheid van de vloeistof, waardoor nauwkeurige controle over de beweging van actuatoren mogelijk is.

- Mechanische output: Actuatoren, zoals cilinders ofhydraulische motoren, de vloeibare kracht weer omzetten in mechanische beweging, en taken uitvoeren als tillen, duwen of roteren.

- Retourstroom:Nadat de vloeistof zijn werk heeft gedaan, keert hij terug naar het reservoir, waar hij door de pomp opnieuw in omloop wordt gebracht.

Technici gebruiken vaak diagnoseapparatuur, zoals drukmeters en digitale multimeters, om systeemparameters zoals drukniveaus en elektrische eigenschappen te bewaken. Als metingen onregelmatigheden aangeven, kunnen ze interne componenten inspecteren op slijtage of schade. Deze aanpak combineert kwantitatieve gegevens met visuele inspectie om optimale systeemprestaties te garanderen.

Experimentele studies hebben aangetoond dat hydraulische systemen aanzienlijke energiebesparingen en een verbeterde efficiëntie kunnen realiseren met geavanceerde regeltechnologieën. Zo kunnen circuits met stroomregelkleppen het energieverbruik met meer dan 15% verlagen bij nullast en met bijna 10% bij hogere belasting. Temperatuurmetingen laten ook zien dat efficiënte systemen bij lagere temperaturen werken, wat de duurzaamheid verbetert en slijtage vermindert.

Industrienormen, zoals ISO 4409:2007, bieden richtlijnen voor het testen en valideren van de efficiëntie van hydraulische pompen en motoren. Deze normen zorgen ervoor dat fabrikanten en engineers kunnen vertrouwen op nauwkeurige, herhaalbare gegevens bij de selectie en het onderhoud van systeemcomponenten.

Let op: Als ingenieurs de stapsgewijze werking en de onderliggende principes van een hydraulisch systeem begrijpen, kunnen ze betrouwbare en efficiënte machines ontwerpen voor een breed scala aan toepassingen.

Belangrijkste componenten van een hydraulisch systeem

Een hydraulisch systeem is afhankelijk van verschillende essentiële componenten, die elk een specifieke rol spelen in de krachtoverbrenging en -regeling. Inzicht in deze onderdelen helpt ingenieurs bij het ontwerpen van efficiënte en betrouwbare machines.

Hydraulische pomp

Dehydraulische pompZet mechanische energie om in hydraulische energie, waardoor een vloeistofstroom onder druk ontstaat die het systeem aandrijft. Veelvoorkomende pomptypen zijn tandwiel-, schotten- en axiale zuigerpompen. Moderne pompen bieden een hoog rendement, waarbij sommige modellen een rendement van meer dan 92% behalen en werkdrukken tot 420 bar (6090 psi) aankunnen. Geavanceerde elektronische besturing maakt een nauwkeurige regeling van debiet en druk mogelijk, waardoor deze pompen geschikt zijn voor veeleisende industriële en mobiele toepassingen.

| Parameter | Specificatie / Meting |

|---|---|

| Verplaatsingsbereik | 10 cm³/omw tot 250 cm³/omw |

| Maximale bedrijfsdruk | Tot 420 bar (6090 psi) |

| Efficiëntie | Boven 90% |

| Koppelwaarden | Tot 800 Nm |

| Controleopties | Elektronische besturingen voor stroming en druk |

Reservoir

Het reservoir slaat hydraulische vloeistof op en laat luchtbellen ontsnappen. Traditionele ontwerpen gebruiken grote tanks, vaak drie tot vijf keer de maximale pompstroom. Moderne reservoirs hebben compacte ontwerpen, soms alleen afgestemd op de pompstroom, wat het gewicht en de vloeroppervlakte tot wel 80% vermindert. Deze innovaties verbeteren de systeemefficiëntie en verlagen de benodigde oliehoeveelheid.

| Metrisch aspect | Traditioneel reservoir | Modern reservoir |

|---|---|---|

| Grootteverhouding | 3–5x pompdebiet | 1:1 met pompstroom |

| Voorbeeldcapaciteit | 600 liter | 150 liter |

| Voetafdruk | 2 m² | 0,5 m² |

| Gewicht | Basislijn | Tot 80% lichter |

Kleppen

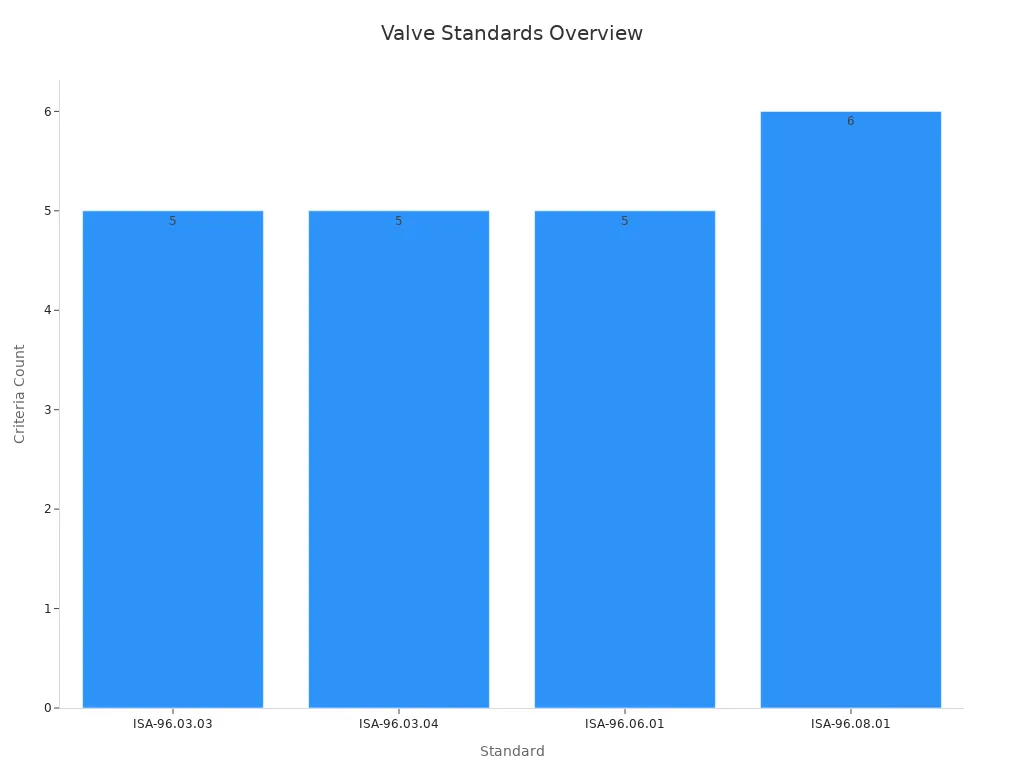

Kleppen regelen de richting, druk en stroomsnelheid van hydraulische vloeistof. Er zijn verschillende typen kleppen, waaronder druk-, richting- en stroomkleppen. Ingenieurs gebruiken kwantitatieve methoden zoals gedeeltelijke slagtesten en in-situ-proeftesten om de betrouwbaarheid en veiligheid van kleppen te garanderen. Moderne normen, zoals ANSI/ISA-96.06.01-2022, definiëren prestatiecriteria voor klepaandrijvingen, waaronder diagnostiek en veiligheid.

Actuatoren (cilinders en motoren)

Actuatoren zetten hydraulische energie om in mechanische beweging. Hydraulische cilinders produceren lineaire beweging, terwijlhydraulische motorencreëren een roterende beweging. Deze componenten leveren hoge krachten, waarbij sommige cilinders tot wel 43.000 lbf genereren. Elektrohydraulische actuatoren verbeteren de efficiëntie en kunnen het energieverbruik met meer dan 50% verlagen door energieregeneratie.

Hydraulische vloeistof

Hydraulische vloeistof brengt vermogen over, smeert componenten en voert warmte af. De viscositeit van de vloeistof beïnvloedt de efficiëntie, smering en warmteontwikkeling. Ingenieurs selecteren vloeistoffen op basis van systeemvereisten, temperatuurbereik en pomptype. Additieven zoals antislijtagemiddelen en roestremmers beschermen systeemonderdelen en verlengen de levensduur van de vloeistof. De juiste vloeistofkeuze garandeert optimale prestaties en betrouwbaarheid voor elk hydraulisch systeem.

Toepassingen, voordelen en vergelijkingen van hydraulische systemen

Veelvoorkomende toepassingen van hydraulische systemen

Hydraulische systemen worden gebruikt in een breed scala aan industrieën. De bouw, landbouw, lucht- en ruimtevaart, automobielindustrie en materiaalverwerking vertrouwen allemaal op deze systemen voor zwaar hefwerk en nauwkeurige besturing. Pennar Industries is bijvoorbeeld van plan jaarlijks 150.000 hydraulische cilinders te produceren voor de landbouw en de bouw. Het irrigatieproject in Polavaram gebruikt 96 hydraulische cilinders om 48 radiale kleppen te bedienen. De onderstaande tabel illustreert de omvang en diversiteit van de toepassingen:

| Aspect | Details |

|---|---|

| Productievolume | 150.000 hydraulische cilinders per jaar (landbouw, bouw) |

| Grootste omzetsegment | Cilinders (landbouw, automobielindustrie, bouw, materiaalverwerking) |

| Voorbeeldproject | Polavaram-irrigatie: 96 cilinders voor 48 poorten |

| Eindgebruikindustrieën | Bouw, landbouw, lucht- en ruimtevaart, automobielindustrie, metaal- en machinebouw, olie en gas |

| Technologie-integratie | IoT, elektrohydraulische kleppen, softwaregestuurde systemen |

Industrie 4.0-technologieënzoals IoT en AI verhogen nu de productiviteit met 15% in slimme hydraulische oplossingen.

Voordelen van een hydraulisch systeem

Hydraulische systemen leveren een hoge kracht, nauwkeurige controle en betrouwbaarheid. Kawasaki-systemen bieden bijvoorbeeld energie-efficiëntie en een soepele vermogensafgifte. Modulaire ontwerpen maken maatwerk en ruimtebesparing mogelijk. In de landbouw verhoogt precisielandbouw de gewasopbrengst. Bouwmachines besparen tot 25% op brandstof met hydraulische hybrides. Elektrohydraulische actuatoren in de lucht- en ruimtevaart zorgen voor nauwkeurige controle over vliegtuigoppervlakken. Nieuwe synthetische vloeistoffen en digitale besturingen verbeteren de betrouwbaarheid en duurzaamheid verder.

Tip: Machine learning en voorspellend onderhoud verminderen de uitvaltijd en optimaliseren de prestaties van moderne hydraulische systemen.

Nadelen van het hydraulische systeem

Hydraulische systemen vereisen regelmatig onderhoud vanwege vloeistofverontreiniging en lekkagerisico's. Lekkages kunnen milieuproblemen veroorzaken en de afvoerkosten verhogen. Vergeleken met pneumatische systemen werken hydraulische systemen op lagere snelheden en vereisen complexer onderhoud. Vloeistoffen op waterbasis verlagen de lekkagekosten, maar vereisen gespecialiseerde componenten, wat de kosten kan verhogen.

Hydraulisch systeem versus pneumatisch systeem

| Aspect | Hydraulische systemen | Pneumatische systemen |

|---|---|---|

| Bedrijfsdruk | 1.000–10.000+ psi | 80–100 psi |

| Krachtuitvoer | Tot 25× groter | Lager, door samendrukbare lucht |

| Snelheid | Langzamer, nauwkeuriger | Sneller, minder nauwkeurig |

| Energie-efficiëntie | Hoger bij continue belasting | Lagere, hogere operationele kosten |

| Onderhoud | Veeleisender | Gemakkelijker, vooral luchtkwaliteit |

| Veiligheid | Vloeistoflekken vormen risico's | Veiliger, maakt gebruik van niet-giftige lucht |

| Kosten | Hogere initiële en onderhoudskosten | Lagere initiële kosten, hogere operationele kosten op termijn |

Hydraulische systemen zijn ideaal voor taken die veel kracht en precisie vereisen, terwijl pneumatische systemen geschikt zijn voor snelle toepassingen met gemiddelde kracht.

A hydraulisch systeemGebruikt vloeistof onder druk om zware lasten te verplaatsen en machines te besturen. Ingenieurs waarderen de betrouwbaarheid en aanpasbaarheid ervan. Belangrijke componenten zijn pompen, reservoirs, kleppen, actuatoren en vloeistof. Industrieën zoals de bouw, landbouw en lucht- en ruimtevaart profiteren van de hoge kracht, nauwkeurige besturing en energie-efficiëntie.

Veelgestelde vragen

Welk type vloeistof gebruiken hydraulische systemen?

Meesthydraulische systemenGebruik speciaal samengestelde olie. Deze olie is corrosiebestendig, smeert onderdelen en werkt efficiënt onder hoge druk.

Hoe vaak moeten technici hydraulische vloeistof vervangen?

Technici moeten de vloeistofconditie regelmatig controleren. De meeste systemen vereisen vloeistofvervanging na 1.000 tot 2.000 bedrijfsuren, afhankelijk van de aanbevelingen van de fabrikant.

Kunnen hydraulische systemen bij extreme temperaturen werken?

Ja. Ingenieurs selecteren vloeistoffen en componenten die zijn ontworpen voor specifieke temperatuurbereiken. Een goede selectie garandeert betrouwbare prestaties in zowel warme als koude omgevingen.

Plaatsingstijd: 1 juli 2025