A hydraulisk systembruker trykksatt væske til å overføre kraft og utføre mekanisk arbeid. Den konverterer mekanisk energi til væskekraft, og deretter tilbake til bevegelse. Ingeniører bruker prinsipper som Navier-Stokes-ligningene og Darcy-Weisbach-formelen for å optimaliserehydraulisk systemdesign, som vist i enhver detaljerthydraulisk systemdiagram.

Viktige konklusjoner

- Hydrauliske systemer bruker trykksatt væske for å multiplisere kraft og utføre tunge oppgaver med presis kontroll, basert på Pascals lov.

- Viktige deler inkludererpumper, reservoarer, ventiler, aktuatorer og væsker, som alle er essensielle for effektiv kraftoverføring og -kontroll.

- Hydrauliske systemer driver mange industrier ved å tilby høy kraft, energieffektivitet og pålitelighet, men de trenger regelmessig vedlikehold for å unngå lekkasjer og forurensning.

Hvordan et hydraulisk system fungerer

Grunnleggende prinsipper for hydrauliske systemer (Pascals lov)

Et hydraulisk system fungerer basert på Pascals lov, et grunnleggende prinsipp i fluidmekanikk. Pascals lov sier at når trykk påføres en innestengt væske, overføres trykket likt i alle retninger gjennom væsken. Dette prinsippet lar hydrauliske systemer mangedoble kraften og utføre tunge løft med minimal innsats.

For eksempel, når en person påfører en kraft på et lite stempel, beveger trykket som genereres i væsken seg gjennom rør og slanger til et større stempel. Det større stempelet, som har et større overflateareal, produserer en mye større utgangskraft. Forholdet mellom inngangs- og utgangskraft avhenger av forholdet mellom stempelarealene. Hvis inngangsstempelet har et areal på 2 kvadratcentimeter og utgangsstempelet har et areal på 20 kvadratcentimeter, vil utgangskraften være ti ganger større enn inngangskraften, forutsatt at det samme trykket påføres.

Pascals lov gjør det mulig for hydrauliske systemer å bruke rør og beholdere i forskjellige former uten å miste trykk, noe som gjør dem svært tilpasningsdyktige for forskjellige mekaniske applikasjoner.

Dette prinsippet danner grunnlaget for enheter som hydrauliske presser, bilbremser og anleggsmaskiner. Evnen til å overføre trykk jevnt lar ingeniører designe systemer som kan løfte kjøretøy, betjene tungt utstyr og gi presis kontroll i industrielle omgivelser.

Trinnvis betjening av et hydraulisk system

Driften av et hydraulisk system involverer flere viktige trinn, som hvert bidrar til effektiv overføring og kontroll av kraft. Følgende sekvens skisserer den typiske prosessen:

- EnergitilførselSystemet starter med en mekanisk inngang, for eksempel en elektrisk motor eller motor, som driver enhydraulisk pumpe.

- VæsketrykksettingPumpen trekker hydraulisk væske fra et reservoar og setter den under trykk, noe som skaper en væskestrøm under høyt trykk.

- Overføring av trykkTrykksatt væske beveger seg gjennom slanger og rør til forskjellige komponenter, for eksempel ventiler og aktuatorer.

- Kontroll og retningVentiler regulerer retningen, trykket og strømningshastigheten til væsken, noe som gir presis kontroll over bevegelsen til aktuatorene.

- Mekanisk utgangAktuatorer, som sylindere ellerhydrauliske motorer, konvertere væskekraften tilbake til mekanisk bevegelse, og utføre oppgaver som å løfte, skyve eller rotere.

- ReturstrømEtter at arbeidet er fullført, returnerer væsken til reservoaret, klar til å bli resirkulert av pumpen.

Teknikere bruker ofte diagnostiske verktøy, inkludert trykkmålere og digitale multimetre, for å overvåke systemparametere som trykknivåer og elektriske egenskaper. Hvis målingene indikerer uregelmessigheter, kan de inspisere interne komponenter for slitasje eller skade. Denne tilnærmingen kombinerer kvantitative data med visuell inspeksjon for å sikre optimal systemytelse.

Eksperimentelle studier har vist at hydrauliske systemer kan oppnå betydelige energibesparelser og forbedret effektivitet med avansert kontrollteknologi. For eksempel kan kretser som bruker strømningsreguleringsventiler redusere energiforbruket med over 15 % ved tomgang og nesten 10 % ved høyere belastninger. Temperaturmålinger viser også at effektive systemer opererer ved lavere temperaturer, noe som forbedrer bærekraften og reduserer slitasje.

Bransjestandarder, som ISO 4409:2007, gir retningslinjer for testing og validering av effektiviteten til hydrauliske pumper og motorer. Disse standardene sikrer at produsenter og ingeniører kan stole på nøyaktige, repeterbare data når de velger og vedlikeholder systemkomponenter.

Merk: Å forstå den trinnvise driften og de underliggende prinsippene i et hydraulisk system hjelper ingeniører med å designe pålitelige og effektive maskiner for et bredt spekter av bruksområder.

Hovedkomponenter i et hydraulisk system

Et hydraulisk system er avhengig av flere viktige komponenter, som hver spiller en spesifikk rolle i kraftoverføring og -kontroll. Å forstå disse delene hjelper ingeniører med å designe effektive og pålitelige maskiner.

Hydraulisk pumpe

Dehydraulisk pumpekonverterer mekanisk energi til hydraulisk energi, og skaper strømmen av trykksatt væske som driver systemet. Vanlige pumpetyper inkluderer gir-, vinge- og aksialstempelpumper. Moderne pumper tilbyr høy effektivitet, og noen modeller oppnår over 92 % effektivitet og driftstrykk på opptil 420 bar (6090 psi). Avanserte elektroniske kontroller muliggjør presis justering av strømning og trykk, noe som gjør disse pumpene egnet for krevende industrielle og mobile applikasjoner.

| Parameter | Spesifikasjon / Måling |

|---|---|

| Forskyvningsområde | 10 cm³/omdreining til 250 cm³/omdreining |

| Maksimalt driftstrykk | Opptil 420 bar (6090 psi) |

| Effektivitet | Over 90 % |

| Momentvurderinger | Opptil 800 Nm |

| Kontrollalternativer | Elektroniske kontroller for strømning og trykk |

Reservoar

Reservoaret lagrer hydraulisk væske og lar luftbobler slippe ut. Tradisjonelle design bruker store tanker, ofte tre til fem ganger den maksimale pumpestrømmen. Moderne reservoarer bruker kompakte design, noen ganger bare tilpasset pumpestrømmen, noe som reduserer vekt og gulvplass med opptil 80 %. Disse innovasjonene forbedrer systemeffektiviteten og senker oljevolumbehovet.

| Metrisk aspekt | Tradisjonelt reservoar | Moderne reservoar |

|---|---|---|

| Størrelsesforhold | 3–5 ganger pumpestrøm | 1:1 med pumpestrøm |

| Eksempelkapasitet | 600 liter | 150 liter |

| Fotspor | 2 m² | 0,5 m² |

| Vekt | Grunnlinje | Opptil 80 % lettere |

Ventiler

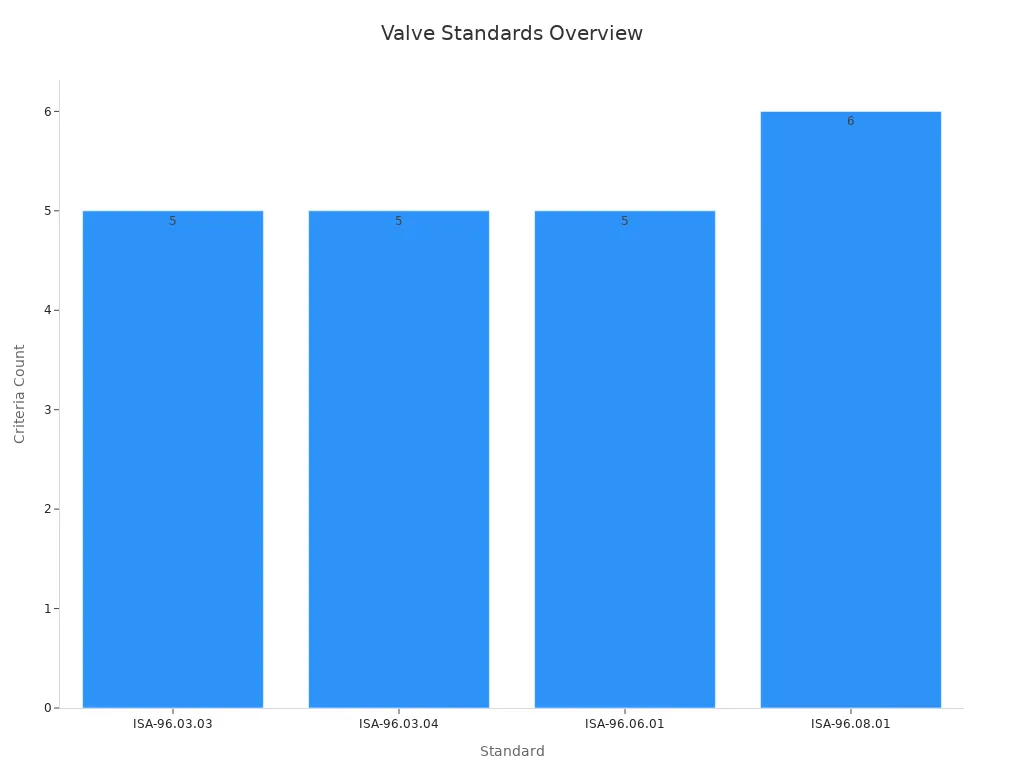

Ventiler styrer retningen, trykket og strømningshastigheten til hydraulisk væske. Typer inkluderer trykk-, retnings- og strømningsventiler. Ingeniører bruker kvantitative metoder som delvis slaglengdetesting og in-situ-proof testing for å sikre ventilenes pålitelighet og sikkerhet. Moderne standarder, som ANSI/ISA-96.06.01-2022, definerer ytelseskriterier for ventilaktuatorer, inkludert diagnostikk og sikkerhet.

Aktuatorer (sylindere og motorer)

Aktuatorer omdanner hydraulisk energi til mekanisk bevegelse. Hydrauliske sylindere produserer lineær bevegelse, menshydrauliske motorerskaper roterende bevegelse. Disse komponentene leverer høy kraftutgang, og noen sylindere genererer opptil 43 000 lbf. Elektrohydrauliske aktuatorer forbedrer effektiviteten og kan redusere energiforbruket med over 50 % gjennom energiregenerering.

Hydraulisk væske

Hydraulikkvæske overfører kraft, smører komponenter og fjerner varme. Væskens viskositet påvirker effektivitet, smøring og varmeutvikling. Ingeniører velger væsker basert på systemkrav, temperaturområde og pumpetype. Tilsetningsstoffer som slitasjebeskyttelse og rusthemmere beskytter systemdeler og forlenger væskens levetid. Riktig væskevalg sikrer optimal ytelse og pålitelighet for ethvert hydraulisk system.

Hydrauliske systemapplikasjoner, fordeler og sammenligninger

Vanlige bruksområder for hydraulisk system

Hydrauliske systemer driver en rekke bransjer. Bygg og anlegg, landbruk, luftfart, bilindustri og materialhåndtering er alle avhengige av disse systemene for tunge løft og presis kontroll. For eksempel planlegger Pennar Industries å produsere 150 000 hydrauliske sylindere årlig for landbruk og bygg og anlegg. Polavaram-vanningsprosjektet bruker 96 hydrauliske sylindere til å betjene 48 radialporter. Tabellen nedenfor fremhever omfanget og mangfoldet av bruksområder:

| Aspekt | Detaljer |

|---|---|

| Produksjonsvolum | 150 000 hydrauliske sylindere årlig (landbruk, bygg og anlegg) |

| Største inntektssegment | Sylindere (landbruk, bilindustri, bygg og anlegg, materialhåndtering) |

| Eksempelprosjekt | Polavaram vanning: 96 sylindere for 48 porter |

| Sluttbruksindustrier | Bygg og anlegg, landbruk, luftfart, bilindustri, metall og maskineri, olje og gass |

| Teknologiintegrasjon | IoT, elektrohydrauliske ventiler, programvarestyrte systemer |

Industri 4.0-teknologiersom IoT og AI øker nå produktiviteten med 15 % i smarte hydrauliske løsninger.

Fordeler med hydraulisk system

Hydrauliske systemer leverer høy kraftuttak, presis kontroll og pålitelighet. Kawasaki-systemer tilbyr for eksempel energieffektivitet og jevn kraftlevering. Modulære design muliggjør tilpasning og plassbesparelser. Innen landbruket øker presisjonsjordbruk avlingene. Anleggsmaskiner oppnår opptil 25 % drivstoffbesparelse med hydrauliske hybrider. Elektrohydrauliske aktuatorer innen luftfart gir nøyaktig kontroll over flyoverflater. Nye syntetiske væsker og digitale kontroller forbedrer pålitelighet og bærekraft ytterligere.

Tips: Maskinlæring og prediktivt vedlikehold reduserer nedetid og optimaliserer ytelsen i moderne hydrauliske systemer.

Ulemper med hydraulisk system

Hydrauliske systemer krever regelmessig vedlikehold på grunn av væskeforurensning og lekkasjerisiko. Lekkasjer kan forårsake miljøproblemer og øke avhendingskostnadene. Sammenlignet med pneumatiske systemer opererer hydraulikk med lavere hastigheter og trenger mer komplekst vedlikehold. Vannbaserte væsker reduserer lekkasjekostnadene, men krever spesialiserte komponenter, noe som kan øke kostnadene.

Hydraulisk system vs. pneumatisk system

| Aspekt | Hydrauliske systemer | Pneumatiske systemer |

|---|---|---|

| Driftstrykk | 1000–10 000+ psi | 80–100 psi |

| Kraftutgang | Opptil 25 ganger større | Lavere, på grunn av komprimerbar luft |

| Fart | Saktere, mer presis | Raskere, mindre presis |

| Energieffektivitet | Høyere for kontinuerlige belastninger | Lavere, høyere driftskostnader |

| Vedlikehold | Mer krevende | Enklere, hovedsakelig luftkvalitet |

| Sikkerhet | Væskelekkasjer utgjør en risiko | Tryggere, bruker giftfri luft |

| Koste | Høyere initial- og vedlikeholdskostnader | Lavere startkapital, høyere drift over tid |

Hydrauliske systemer utmerker seg i presisjonsoppgaver med høy kraft, mens pneumatiske systemer egner seg for raske applikasjoner med moderat kraft.

A hydraulisk systembruker trykksatt væske til å flytte tunge laster og kontrollere maskineri. Ingeniører verdsetter dens pålitelighet og tilpasningsevne. Nøkkelkomponenter inkluderer pumper, reservoarer, ventiler, aktuatorer og væsker. Industrier som bygg, landbruk og luftfart drar nytte av dens høye kraft, presise kontroll og energieffektivitet.

Vanlige spørsmål

Hvilken type væske bruker hydrauliske systemer?

De flestehydrauliske systemerBruk spesialutviklet olje. Denne oljen motstår korrosjon, smører deler og fungerer effektivt under høyt trykk.

Hvor ofte bør teknikere skifte hydraulikkvæske?

Teknikere bør sjekke væsketilstanden regelmessig. De fleste systemer krever væskeskift hver 1000. til 2000. driftstime, avhengig av produsentens anbefalinger.

Kan hydrauliske systemer operere i ekstreme temperaturer?

Ja. Ingeniører velger væsker og komponenter som er designet for spesifikke temperaturområder. Riktig valg sikrer pålitelig ytelse i både varme og kalde miljøer.

Publisert: 01.07.2025