A układ hydraulicznyWykorzystuje sprężony płyn do przenoszenia mocy i wykonywania pracy mechanicznej. Przekształca energię mechaniczną w siłę płynu, a następnie z powrotem w ruch. Inżynierowie opierają się na zasadach takich jak równania Naviera-Stokesa i wzór Darcy'ego-Weisbacha, aby optymalizowaćprojektowanie układów hydraulicznych, jak pokazano w dowolnym szczegółowymschemat układu hydraulicznego.

Najważniejsze wnioski

- Układy hydrauliczne wykorzystują ciecz pod ciśnieniem do zwiększenia siły i wykonywania dużych zadań z zachowaniem precyzyjnej kontroli, zgodnie z prawem Pascala.

- Kluczowe części obejmująlakierki, zbiorniki, zawory, siłowniki i płyny, z których każdy jest niezbędny do efektywnego przesyłu mocy i kontroli.

- Układy hydrauliczne napędzają wiele gałęzi przemysłu, zapewniając dużą siłę, energooszczędność i niezawodność, ale wymagają regularnej konserwacji, aby zapobiegać wyciekom i zanieczyszczeniom.

Jak działa układ hydrauliczny

Podstawowe zasady działania układu hydraulicznego (prawo Pascala)

Układ hydrauliczny działa w oparciu o prawo Pascala, fundamentalną zasadę mechaniki płynów. Prawo Pascala głosi, że ciśnienie przyłożone do płynu zamkniętego w zbiorniku jest równomiernie rozprowadzane we wszystkich kierunkach. Zasada ta pozwala układom hydraulicznym zwielokrotniać siłę i wykonywać duże obciążenia przy minimalnym nakładzie pracy.

Na przykład, gdy człowiek wywiera siłę na mały tłok, ciśnienie wytworzone w cieczy przemieszcza się rurami i wężami do większego tłoka. Większy tłok, mający większą powierzchnię, wytwarza znacznie większą siłę wyjściową. Zależność między siłą wejściową a wyjściową zależy od stosunku powierzchni tłoka. Jeśli tłok wejściowy ma powierzchnię 2 centymetrów kwadratowych, a tłok wyjściowy 20 centymetrów kwadratowych, siła wyjściowa będzie dziesięciokrotnie większa niż siła wejściowa, przy założeniu takiego samego ciśnienia.

Prawo Pascala pozwala układom hydraulicznym stosować rury i pojemniki o różnych kształtach bez utraty ciśnienia, dzięki czemu są one niezwykle uniwersalne i nadają się do różnych zastosowań mechanicznych.

Zasada ta stanowi podstawę urządzeń takich jak prasy hydrauliczne, hamulce samochodowe i maszyny budowlane. Możliwość równomiernego przenoszenia ciśnienia pozwala inżynierom projektować systemy, które mogą podnosić pojazdy, obsługiwać ciężki sprzęt i zapewniać precyzyjną kontrolę w warunkach przemysłowych.

Obsługa układu hydraulicznego krok po kroku

Działanie układu hydraulicznego obejmuje kilka kluczowych etapów, z których każdy przyczynia się do efektywnego przesyłu i kontroli mocy. Poniższa sekwencja przedstawia typowy proces:

- Wkład energetyczny:System zaczyna się od wejścia mechanicznego, takiego jak silnik elektryczny lub silnik spalinowy, który napędzapompa hydrauliczna.

- Ciśnienie płynuPompa pobiera płyn hydrauliczny ze zbiornika i wywiera na niego ciśnienie, powodując przepływ płynu pod wysokim ciśnieniem.

- Przenoszenie ciśnienia:Ciecz pod ciśnieniem przepływa przez węże i rury do różnych podzespołów, takich jak zawory i siłowniki.

- Kontrola i kierunekZawory regulują kierunek, ciśnienie i szybkość przepływu cieczy, umożliwiając precyzyjną kontrolę ruchu siłowników.

- Wyjście mechaniczne:Siłowniki, takie jak cylindry lubsilniki hydrauliczne, zamieniają energię płynną z powrotem na ruch mechaniczny, wykonując zadania takie jak podnoszenie, pchanie lub obracanie.

- Przepływ powrotny:Po zakończeniu pracy ciecz powraca do zbiornika, gdzie może być ponownie przepompowana przez pompę.

Technicy często używają narzędzi diagnostycznych, takich jak manometry i multimetry cyfrowe, do monitorowania parametrów systemu, takich jak poziom ciśnienia i charakterystyka elektryczna. Jeśli pomiary wskazują na nieprawidłowości, mogą sprawdzić wewnętrzne elementy pod kątem zużycia lub uszkodzeń. Takie podejście łączy dane ilościowe z kontrolą wizualną, aby zapewnić optymalną wydajność systemu.

Badania eksperymentalne wykazały, że układy hydrauliczne mogą osiągnąć znaczne oszczędności energii i lepszą wydajność dzięki zaawansowanym technologiom sterowania. Na przykład, układy wykorzystujące zawory sterujące przepływem mogą zmniejszyć zużycie energii o ponad 15% bez obciążenia i o prawie 10% przy wyższych obciążeniach. Pomiary temperatury pokazują również, że wydajne układy działają w niższych temperaturach, co zwiększa ich trwałość i zmniejsza zużycie.

Normy branżowe, takie jak ISO 4409:2007, zawierają wytyczne dotyczące testowania i walidacji sprawności pomp i silników hydraulicznych. Normy te gwarantują, że producenci i inżynierowie mogą polegać na dokładnych i powtarzalnych danych podczas doboru i konserwacji komponentów systemu.

Uwaga: Zrozumienie krok po kroku działania i podstawowych zasad działania układu hydraulicznego pomaga inżynierom projektować niezawodne i wydajne maszyny do szerokiego zakresu zastosowań.

Główne elementy układu hydraulicznego

Układ hydrauliczny składa się z kilku podstawowych komponentów, z których każdy odgrywa określoną rolę w przenoszeniu mocy i sterowaniu. Zrozumienie tych części pomaga inżynierom projektować wydajne i niezawodne maszyny.

Pompa hydrauliczna

Tenpompa hydraulicznaPrzekształca energię mechaniczną w energię hydrauliczną, generując przepływ sprężonego płynu, który napędza system. Do popularnych typów pomp należą pompy zębate, łopatkowe i tłokowe osiowe. Nowoczesne pompy charakteryzują się wysoką sprawnością, a niektóre modele osiągają sprawność przekraczającą 92% i ciśnienie robocze do 420 barów (6090 psi). Zaawansowane sterowanie elektroniczne umożliwia precyzyjną regulację przepływu i ciśnienia, dzięki czemu pompy te nadają się do wymagających zastosowań przemysłowych i mobilnych.

| Parametr | Specyfikacja / Pomiar |

|---|---|

| Zakres przemieszczenia | 10 cm³/obr. do 250 cm³/obr. |

| Maksymalne ciśnienie robocze | Do 420 barów (6090 psi) |

| Efektywność | Powyżej 90% |

| Momenty obrotowe | Do 800 Nm |

| Opcje sterowania | Elektroniczne sterowanie przepływem i ciśnieniem |

Zbiornik

Zbiornik gromadzi płyn hydrauliczny i umożliwia ujście pęcherzyków powietrza. Tradycyjne konstrukcje wykorzystują duże zbiorniki, często trzy do pięciu razy większe od maksymalnego przepływu pompy. Nowoczesne zbiorniki mają kompaktową konstrukcję, czasami dopasowującą się jedynie do przepływu pompy, co zmniejsza wagę i zajmowaną przestrzeń nawet o 80%. Te innowacje poprawiają wydajność systemu i zmniejszają zapotrzebowanie na olej.

| Aspekt metryczny | Zbiornik tradycyjny | Nowoczesny zbiornik |

|---|---|---|

| Stosunek wielkości | 3–5x przepływ pompy | 1:1 z przepływem pompy |

| Przykładowa pojemność | 600 litrów | 150 litrów |

| Ślad stopy | 2 m² | 0,5 m² |

| Waga | Linia bazowa | Do 80% lżejszy |

Zawory

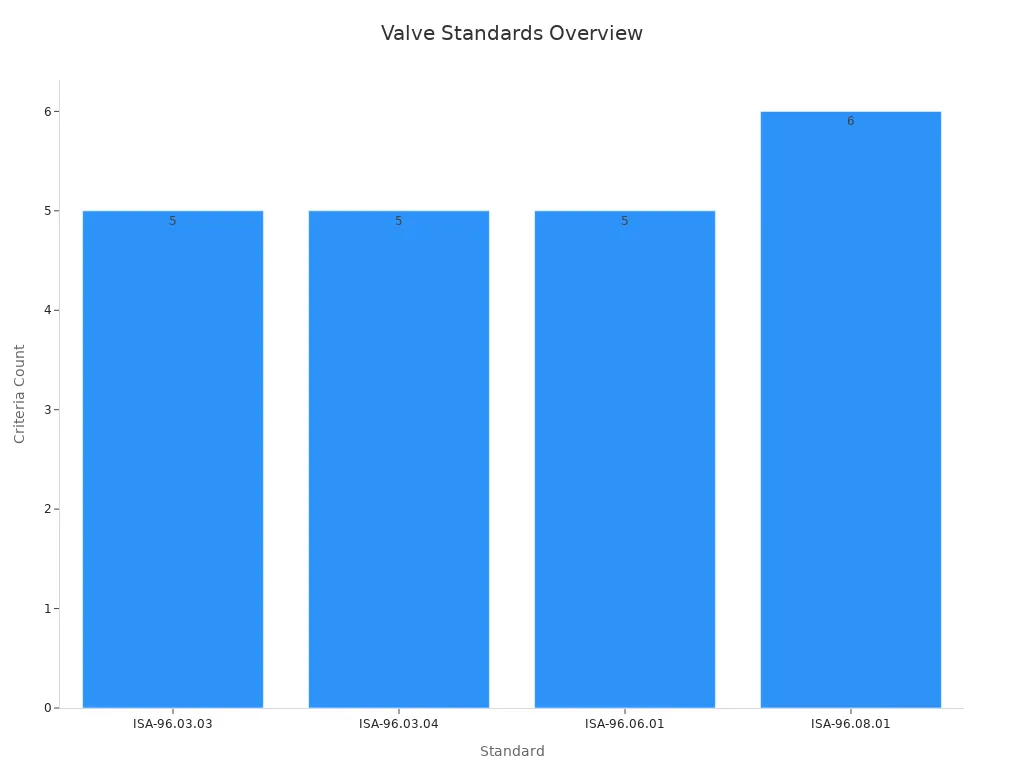

Zawory regulują kierunek, ciśnienie i natężenie przepływu płynu hydraulicznego. Wyróżnia się zawory ciśnieniowe, kierunkowe i przepływowe. Inżynierowie stosują metody ilościowe, takie jak testowanie skoku częściowego i testy in-situ, aby zapewnić niezawodność i bezpieczeństwo zaworów. Nowoczesne normy, takie jak ANSI/ISA-96.06.01-2022, definiują kryteria wydajności dla siłowników zaworów, w tym diagnostykę i bezpieczeństwo.

Siłowniki (cylindry i silniki)

Siłowniki przekształcają energię hydrauliczną w ruch mechaniczny. Cylindry hydrauliczne wytwarzają ruch liniowy, podczas gdysilniki hydrauliczneGenerują ruch obrotowy. Komponenty te zapewniają dużą siłę wyjściową, a niektóre cylindry generują nawet 43 000 lbf. Siłowniki elektrohydrauliczne zwiększają wydajność i mogą zmniejszyć zużycie energii o ponad 50% dzięki regeneracji energii.

Płyn hydrauliczny

Płyn hydrauliczny przenosi moc, smaruje podzespoły i odprowadza ciepło. Lepkość płynu wpływa na wydajność, smarowanie i generowanie ciepła. Inżynierowie dobierają płyny na podstawie wymagań układu, zakresu temperatur i typu pompy. Dodatki, takie jak środki przeciwzużyciowe i inhibitory rdzy, chronią części układu i wydłużają żywotność płynu. Prawidłowy dobór płynu zapewnia optymalną wydajność i niezawodność każdego układu hydraulicznego.

Zastosowania, zalety i porównania układów hydraulicznych

Typowe zastosowania układu hydraulicznego

Układy hydrauliczne napędzają szeroką gamę branż. Budownictwo, rolnictwo, lotnictwo, motoryzacja i systemy transportu bliskiego – wszystkie te systemy wykorzystują je do podnoszenia dużych ciężarów i precyzyjnego sterowania. Na przykład Pennar Industries planuje produkować 150 000 cylindrów hydraulicznych rocznie dla rolnictwa i budownictwa. Projekt irygacyjny Polavaram wykorzystuje 96 cylindrów hydraulicznych do obsługi 48 zasuw promieniowych. Poniższa tabela przedstawia skalę i różnorodność zastosowań:

| Aspekt | Bliższe dane |

|---|---|

| Wolumen produkcji | 150 000 siłowników hydraulicznych rocznie (rolnictwo, budownictwo) |

| Największy segment przychodów | Cylindry (rolnictwo, motoryzacja, budownictwo, przeładunek materiałów) |

| Przykładowy projekt | Nawadnianie Polavaram: 96 cylindrów na 48 bram |

| Branże końcowe | Budownictwo, rolnictwo, lotnictwo i kosmonautyka, motoryzacja, metale i maszyny, ropa i gaz |

| Integracja technologii | IoT, zawory elektrohydrauliczne, systemy sterowane programowo |

Technologie Przemysłu 4.0takie rozwiązania jak IoT i AI zwiększają obecnie wydajność inteligentnych rozwiązań hydraulicznych o 15%.

Zalety układu hydraulicznego

Układy hydrauliczne zapewniają wysoką siłę wyjściową, precyzyjną kontrolę i niezawodność. Na przykład systemy Kawasaki oferują energooszczędność i płynne dostarczanie mocy. Modułowa konstrukcja umożliwia personalizację i oszczędność miejsca. W rolnictwie precyzyjne rolnictwo zwiększa plony. Maszyny budowlane osiągają nawet 25% oszczędności paliwa dzięki hybrydom hydraulicznym. Siłowniki elektrohydrauliczne w lotnictwie zapewniają precyzyjną kontrolę powierzchni samolotów. Nowe płyny syntetyczne i cyfrowe sterowanie dodatkowo zwiększają niezawodność i zrównoważony rozwój.

Wskazówka: Uczenie maszynowe i konserwacja predykcyjna ograniczają przestoje i optymalizują wydajność nowoczesnych układów hydraulicznych.

Wady układu hydraulicznego

Układy hydrauliczne wymagają regularnej konserwacji ze względu na ryzyko zanieczyszczenia płynu i wycieków. Wycieki mogą powodować problemy środowiskowe i zwiększać koszty utylizacji. W porównaniu z układami pneumatycznymi, układy hydrauliczne pracują z mniejszą prędkością i wymagają bardziej złożonej konserwacji. Płyny na bazie wody zmniejszają koszty wycieków, ale wymagają specjalistycznych komponentów, co może generować wyższe wydatki.

Układ hydrauliczny kontra układ pneumatyczny

| Aspekt | Układy hydrauliczne | Systemy pneumatyczne |

|---|---|---|

| Ciśnienie robocze | 1000–10 000+ psi | 80–100 psi |

| Siła wyjściowa | Do 25× większy | Niższy, ze względu na sprężalne powietrze |

| Prędkość | Wolniej, precyzyjniej | Szybciej, mniej precyzyjnie |

| Efektywność energetyczna | Wyższe w przypadku obciążeń ciągłych | Niższe, wyższe koszty operacyjne |

| Konserwacja | Bardziej wymagający | Łatwiej, głównie jakość powietrza |

| Bezpieczeństwo | Wycieki płynów stanowią zagrożenie | Bezpieczniejszy, wykorzystuje nietoksyczne powietrze |

| Koszt | Wyższe koszty początkowe i konserwacyjne | Niższe koszty początkowe, wyższe koszty operacyjne w miarę upływu czasu |

Układy hydrauliczne sprawdzają się w zadaniach wymagających dużej siły i precyzji, natomiast układy pneumatyczne są przeznaczone do szybkich zadań wymagających umiarkowanej siły.

A układ hydraulicznyWykorzystuje sprężony płyn do przemieszczania ciężkich ładunków i sterowania maszynami. Inżynierowie cenią jego niezawodność i wszechstronność. Kluczowe komponenty to pompy, zbiorniki, zawory, siłowniki i płyn. Branże takie jak budownictwo, rolnictwo i lotnictwo korzystają z jego dużej siły, precyzyjnej kontroli i efektywności energetycznej.

Często zadawane pytania

Jakiego rodzaju płyny stosuje się w układach hydraulicznych?

Bardzoukłady hydrauliczneUżyj specjalnie opracowanego oleju. Olej ten jest odporny na korozję, smaruje części i działa wydajnie pod wysokim ciśnieniem.

Jak często technicy powinni wymieniać płyn hydrauliczny?

Technicy powinni regularnie sprawdzać stan płynów. Większość układów wymaga wymiany płynu co 1000–2000 godzin pracy, w zależności od zaleceń producenta.

Czy układy hydrauliczne mogą pracować w ekstremalnych temperaturach?

Tak. Inżynierowie dobierają płyny i komponenty przeznaczone do pracy w określonych zakresach temperatur. Prawidłowy dobór gwarantuje niezawodną pracę zarówno w gorącym, jak i zimnym środowisku.

Czas publikacji: 01-07-2025