A سیستم هیدرولیکاز سیال تحت فشار برای انتقال نیرو و انجام کار مکانیکی استفاده میکند. این سیستم انرژی مکانیکی را به نیروی سیال و سپس دوباره به حرکت تبدیل میکند. مهندسان برای بهینهسازی به اصولی مانند معادلات ناویر-استوکس و فرمول دارسی-وایسباخ تکیه میکنند.طراحی سیستم هیدرولیکهمانطور که در هر جزئیات نشان داده شده استنمودار سیستم هیدرولیک.

نکات کلیدی

- سیستمهای هیدرولیک از سیال تحت فشار برای افزایش نیرو و انجام وظایف سنگین با کنترل دقیق، بر اساس قانون پاسکال، استفاده میکنند.

- قطعات کلیدی شاملپمپها، مخازن، شیرها، محرکها و سیال، که هر کدام برای انتقال و کنترل کارآمد قدرت ضروری هستند.

- سیستمهای هیدرولیک با ارائه نیروی بالا، بهرهوری انرژی و قابلیت اطمینان، بسیاری از صنایع را به کار میاندازند، اما برای جلوگیری از نشت و آلودگی به نگهداری منظم نیاز دارند.

نحوه کار سیستم هیدرولیک

اصول اساسی سیستم هیدرولیک (قانون پاسکال)

یک سیستم هیدرولیک بر اساس قانون پاسکال، یک اصل اساسی در مکانیک سیالات، عمل میکند. قانون پاسکال بیان میکند که وقتی فشار به یک سیال محدود اعمال میشود، این فشار به طور مساوی در تمام جهات در سراسر سیال منتقل میشود. این اصل به سیستمهای هیدرولیک اجازه میدهد تا نیرو را چند برابر کرده و با حداقل ورودی، بلند کردن اجسام سنگین را انجام دهند.

برای مثال، وقتی شخصی به یک پیستون کوچک نیرو وارد میکند، فشار تولید شده در سیال از طریق لولهها و شیلنگها به پیستون بزرگتر منتقل میشود. پیستون بزرگتر، با داشتن مساحت سطح بیشتر، نیروی خروجی بسیار بزرگتری تولید میکند. رابطه بین نیروی ورودی و خروجی به نسبت مساحت پیستونها بستگی دارد. اگر پیستون ورودی مساحتی برابر با ۲ سانتیمتر مربع و پیستون خروجی مساحتی برابر با ۲۰ سانتیمتر مربع داشته باشد، با فرض اعمال فشار یکسان، نیروی خروجی ده برابر بیشتر از نیروی ورودی خواهد بود.

قانون پاسکال سیستمهای هیدرولیک را قادر میسازد تا از لولهها و ظروف با اشکال مختلف بدون از دست دادن فشار استفاده کنند و این امر آنها را برای کاربردهای مکانیکی مختلف بسیار سازگار میکند.

این اصل، اساس دستگاههایی مانند پرسهای هیدرولیک، ترمزهای خودرو و ماشینآلات ساختمانی را تشکیل میدهد. توانایی انتقال فشار به طور یکنواخت به مهندسان این امکان را میدهد تا سیستمهایی را طراحی کنند که بتوانند وسایل نقلیه را بلند کنند، تجهیزات سنگین را به کار بیندازند و کنترل دقیقی را در محیطهای صنعتی فراهم کنند.

عملکرد گام به گام یک سیستم هیدرولیک

عملکرد یک سیستم هیدرولیک شامل چندین مرحله کلیدی است که هر کدام به انتقال و کنترل کارآمد نیرو کمک میکنند. توالی زیر فرآیند معمول را شرح میدهد:

- ورودی انرژیسیستم با یک ورودی مکانیکی، مانند یک موتور الکتریکی یا موتور الکتریکی، که یک ... را به حرکت در میآورد، آغاز میشود.پمپ هیدرولیک.

- فشار سیال: پمپ، سیال هیدرولیک را از یک مخزن مکش کرده و آن را تحت فشار قرار میدهد و جریانی از سیال تحت فشار بالا ایجاد میکند.

- انتقال فشار: سیال تحت فشار از طریق شلنگها و لولهها به اجزای مختلف، مانند شیرها و محرکها، منتقل میشود.

- کنترل و جهتشیرها جهت، فشار و سرعت جریان سیال را تنظیم میکنند و امکان کنترل دقیق حرکت محرکها را فراهم میکنند.

- خروجی مکانیکی: محرکها، مانند سیلندرها یاموتورهای هیدرولیک، نیروی سیال را دوباره به حرکت مکانیکی تبدیل میکنند و کارهایی مانند بلند کردن، هل دادن یا چرخاندن را انجام میدهند.

- جریان برگشتی: پس از اتمام کار خود، سیال به مخزن بازمیگردد و آماده است تا توسط پمپ دوباره به گردش درآید.

تکنسینها اغلب از ابزارهای تشخیصی، از جمله فشارسنجها و مولتیمترهای دیجیتال، برای نظارت بر پارامترهای سیستم مانند سطح فشار و ویژگیهای الکتریکی استفاده میکنند. اگر اندازهگیریها نشاندهندهی بینظمی باشند، ممکن است اجزای داخلی را از نظر فرسودگی یا آسیب بررسی کنند. این رویکرد دادههای کمی را با بازرسی بصری ترکیب میکند تا از عملکرد بهینه سیستم اطمینان حاصل شود.

مطالعات تجربی نشان دادهاند که سیستمهای هیدرولیک میتوانند با فناوریهای کنترل پیشرفته، به صرفهجویی قابل توجه در انرژی و بهبود راندمان دست یابند. به عنوان مثال، مدارهایی که از شیرهای کنترل جریان استفاده میکنند، میتوانند مصرف انرژی را در حالت بیباری بیش از ۱۵٪ و در بارهای بالاتر تقریباً ۱۰٪ کاهش دهند. اندازهگیریهای دما همچنین نشان میدهد که سیستمهای کارآمد در دماهای پایینتر کار میکنند که این امر باعث افزایش پایداری و کاهش سایش میشود.

استانداردهای صنعتی، مانند ISO 4409:2007، دستورالعملهایی را برای آزمایش و اعتبارسنجی راندمان پمپها و موتورهای هیدرولیک ارائه میدهند. این استانداردها تضمین میکنند که تولیدکنندگان و مهندسان میتوانند هنگام انتخاب و نگهداری اجزای سیستم، به دادههای دقیق و تکرارپذیر تکیه کنند.

توجه: درک عملکرد گام به گام و اصول اساسی یک سیستم هیدرولیک به مهندسان کمک میکند تا ماشینآلات قابل اعتماد و کارآمدی را برای طیف وسیعی از کاربردها طراحی کنند.

اجزای اصلی یک سیستم هیدرولیک

یک سیستم هیدرولیک به چندین جزء اساسی متکی است که هر کدام نقش خاصی در انتقال و کنترل نیرو دارند. شناخت این قطعات به مهندسان کمک میکند تا ماشینآلات کارآمد و قابل اعتمادی طراحی کنند.

پمپ هیدرولیک

پمپ هیدرولیکانرژی مکانیکی را به انرژی هیدرولیکی تبدیل میکند و جریان سیال تحت فشاری را ایجاد میکند که سیستم را به حرکت در میآورد. انواع رایج پمپ شامل پمپهای دندهای، پرهدار و پیستونی محوری است. پمپهای مدرن راندمان بالایی دارند، به طوری که برخی از مدلها به راندمان بیش از ۹۲٪ و فشارهای عملیاتی تا ۴۲۰ بار (۶۰۹۰ psi) دست مییابند. کنترلهای الکترونیکی پیشرفته امکان تنظیم دقیق جریان و فشار را فراهم میکنند و این پمپها را برای کاربردهای صنعتی و سیار مناسب میکنند.

| پارامتر | مشخصات / اندازهگیری |

|---|---|

| محدوده جابجایی | ۱۰ سانتیمتر مکعب بر دور موتور تا ۲۵۰ سانتیمتر مکعب بر دور موتور |

| حداکثر فشار عملیاتی | تا ۴۲۰ بار (۶۰۹۰ psi) |

| کارایی | بالای ۹۰٪ |

| رتبهبندی گشتاور | تا ۸۰۰ نیوتن متر |

| گزینههای کنترل | کنترل الکترونیکی جریان و فشار |

مخزن

مخزن، سیال هیدرولیک را ذخیره میکند و به حبابهای هوا اجازه خروج میدهد. طرحهای سنتی از مخازن بزرگ، اغلب سه تا پنج برابر حداکثر جریان پمپ، استفاده میکنند. مخازن مدرن از طرحهای جمع و جور استفاده میکنند که گاهی اوقات فقط با جریان پمپ مطابقت دارند و این امر وزن و فضای کف را تا 80٪ کاهش میدهد. این نوآوریها باعث بهبود راندمان سیستم و کاهش حجم روغن مورد نیاز میشوند.

| جنبه متریک | آب انبار سنتی | مخزن مدرن |

|---|---|---|

| نسبت اندازه | جریان پمپ ۳ تا ۵ برابر | ۱:۱ با جریان پمپ |

| ظرفیت نمونه | ۶۰۰ لیتر | ۱۵۰ لیتر |

| ردپا | ۲ متر مربع | ۰.۵ متر مربع |

| وزن | خط پایه | تا ۸۰٪ سبکتر |

شیرآلات

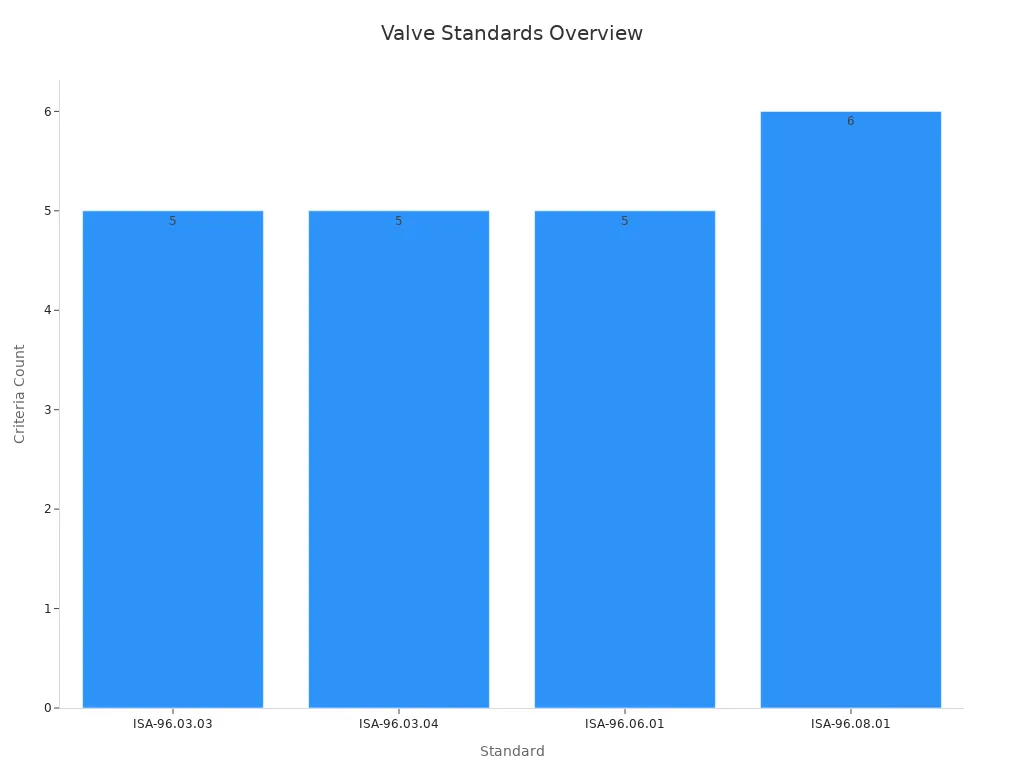

شیرها جهت، فشار و سرعت جریان سیال هیدرولیک را کنترل میکنند. انواع آنها شامل شیرهای فشاری، جهتدار و جریانی است. مهندسان از روشهای کمی مانند آزمایش ضربه جزئی و آزمایش اثبات درجا برای اطمینان از قابلیت اطمینان و ایمنی شیر استفاده میکنند. استانداردهای مدرن، مانند ANSI/ISA-96.06.01-2022، معیارهای عملکرد برای محرکهای شیر، از جمله تشخیص و ایمنی را تعریف میکنند.

عملگرها (سیلندرها و موتورها)

عملگرها انرژی هیدرولیک را به حرکت مکانیکی تبدیل میکنند. سیلندرهای هیدرولیک حرکت خطی تولید میکنند، در حالی کهموتورهای هیدرولیکحرکت چرخشی ایجاد میکنند. این اجزا نیروی خروجی بالایی را ارائه میدهند، به طوری که برخی از سیلندرها تا ۴۳۰۰۰ پوند نیرو تولید میکنند. محرکهای الکتروهیدرولیکی راندمان را بهبود میبخشند و میتوانند از طریق بازیابی انرژی، مصرف انرژی را بیش از ۵۰٪ کاهش دهند.

سیال هیدرولیک

مایع هیدرولیک، قدرت را منتقل میکند، قطعات را روانکاری میکند و گرما را از بین میبرد. ویسکوزیته مایع بر راندمان، روانکاری و تولید گرما تأثیر میگذارد. مهندسان مایعات را بر اساس نیاز سیستم، محدوده دما و نوع پمپ انتخاب میکنند. افزودنیهایی مانند مواد ضد سایش و مهارکنندههای زنگزدگی از قطعات سیستم محافظت کرده و عمر سیال را افزایش میدهند. انتخاب صحیح مایع، عملکرد و قابلیت اطمینان بهینه را برای هر سیستم هیدرولیکی تضمین میکند.

کاربردها، مزایا و مقایسههای سیستمهای هیدرولیک

کاربردهای رایج سیستم هیدرولیک

سیستمهای هیدرولیک طیف وسیعی از صنایع را به کار میاندازند. ساخت و ساز، کشاورزی، هوافضا، خودروسازی و جابجایی مواد، همگی برای بلند کردن اجسام سنگین و کنترل دقیق به این سیستمها متکی هستند. به عنوان مثال، صنایع پنار قصد دارد سالانه ۱۵۰۰۰۰ سیلندر هیدرولیک برای کشاورزی و ساخت و ساز تولید کند. پروژه آبیاری پولاوارام از ۹۶ سیلندر هیدرولیک برای به کار انداختن ۴۸ دریچه شعاعی استفاده میکند. جدول زیر مقیاس و تنوع کاربردها را برجسته میکند:

| جنبه | جزئیات |

|---|---|

| حجم تولید | ۱۵۰،۰۰۰ سیلندر هیدرولیک سالانه (کشاورزی، ساختمانی) |

| بزرگترین بخش درآمدی | سیلندرها (کشاورزی، خودرو، ساخت و ساز، جابجایی مواد) |

| پروژه نمونه | آبیاری پولاوارام: ۹۶ سیلندر برای ۴۸ دریچه |

| صنایع مصرفکننده نهایی | ساخت و ساز، کشاورزی، هوافضا، خودرو، فلز و ماشین آلات، نفت و گاز |

| ادغام فناوری | اینترنت اشیا، شیرهای الکتروهیدرولیک، سیستمهای کنترلشده توسط نرمافزار |

فناوریهای صنعت ۴.۰مانند اینترنت اشیا و هوش مصنوعی که اکنون بهرهوری را در راهحلهای هوشمند هیدرولیک تا ۱۵ درصد افزایش میدهند.

مزایای سیستم هیدرولیک

سیستمهای هیدرولیک، نیروی خروجی بالا، کنترل دقیق و قابلیت اطمینان را ارائه میدهند. به عنوان مثال، سیستمهای کاوازاکی، بهرهوری انرژی و تحویل روان قدرت را ارائه میدهند. طراحیهای ماژولار امکان سفارشیسازی و صرفهجویی در فضا را فراهم میکنند. در کشاورزی، کشاورزی دقیق، بازده محصول را افزایش میدهد. تجهیزات ساختمانی با هیبریدهای هیدرولیکی تا 25٪ در مصرف سوخت صرفهجویی میکنند. محرکهای الکتروهیدرولیک در هوافضا، کنترل دقیق سطوح هواپیما را فراهم میکنند. سیالات مصنوعی جدید و کنترلهای دیجیتال، قابلیت اطمینان و پایداری را بیشتر بهبود میبخشند.

نکته: یادگیری ماشین و نگهداری پیشبینانه، زمان از کارافتادگی را کاهش داده و عملکرد را در سیستمهای هیدرولیک مدرن بهینه میکنند.

معایب سیستم هیدرولیک

سیستمهای هیدرولیک به دلیل آلودگی سیال و خطرات نشتی، نیاز به نگهداری منظم دارند. نشتیها میتوانند باعث مشکلات زیستمحیطی شده و هزینههای دفع را افزایش دهند. در مقایسه با سیستمهای پنوماتیک، سیستمهای هیدرولیک با سرعت کمتری کار میکنند و به نگهداری پیچیدهتری نیاز دارند. سیالات پایه آب هزینههای نشتی را کاهش میدهند، اما به اجزای تخصصی نیاز دارند که میتواند هزینهها را افزایش دهد.

سیستم هیدرولیک در مقابل سیستم پنوماتیک

| جنبه | سیستمهای هیدرولیک | سیستمهای پنوماتیک |

|---|---|---|

| فشار عملیاتی | ۱۰۰۰ تا ۱۰۰۰۰+ psi | ۸۰–۱۰۰ psi |

| خروجی نیرو | تا ۲۵ برابر بیشتر | پایینتر، به دلیل هوای قابل تراکم |

| سرعت | آهستهتر، دقیقتر | سریعتر، با دقت کمتر |

| بهرهوری انرژی | برای بارهای مداوم بالاتر است | هزینههای عملیاتی پایینتر و بالاتر |

| تعمیر و نگهداری | خواستارتر | آسانتر، عمدتاً کیفیت هوا |

| ایمنی | نشت مایعات خطراتی را به همراه دارد | ایمنتر، از هوای غیرسمی استفاده میکند |

| هزینه | هزینه اولیه و نگهداری بالاتر | هزینه اولیه کمتر، عملکرد بهتر در طول زمان |

سیستمهای هیدرولیک در کارهای دقیق و با نیروی زیاد عالی هستند، در حالی که سیستمهای پنوماتیک برای کاربردهای سریع و با نیروی متوسط مناسب هستند.

A سیستم هیدرولیکاز سیال تحت فشار برای جابجایی بارهای سنگین و کنترل ماشین آلات استفاده میکند. مهندسان برای قابلیت اطمینان و سازگاری آن ارزش قائلند. اجزای کلیدی شامل پمپها، مخازن، شیرها، محرکها و سیال هستند. صنایعی مانند ساخت و ساز، کشاورزی و هوافضا از نیروی بالا، کنترل دقیق و راندمان انرژی آن بهرهمند میشوند.

سوالات متداول

سیستمهای هیدرولیک از چه نوع سیالی استفاده میکنند؟

بیشترینسیستمهای هیدرولیکاز روغن مخصوص فرموله شده استفاده کنید. این روغن در برابر خوردگی مقاوم است، قطعات را روانکاری میکند و تحت فشار بالا به طور مؤثر عمل میکند.

تکنسینها هر چند وقت یکبار باید مایع هیدرولیک را تعویض کنند؟

تکنسینها باید وضعیت سیال را مرتباً بررسی کنند. اکثر سیستمها بسته به توصیههای سازنده، هر ۱۰۰۰ تا ۲۰۰۰ ساعت کاری نیاز به تعویض سیال دارند.

آیا سیستمهای هیدرولیک میتوانند در دماهای بسیار بالا کار کنند؟

بله. مهندسان سیالات و قطعاتی را انتخاب میکنند که برای محدودههای دمایی خاص طراحی شدهاند. انتخاب مناسب، عملکرد قابل اعتماد را در محیطهای گرم و سرد تضمین میکند.

زمان ارسال: ژوئیه-01-2025