హైడ్రాలిక్ స్లూయింగ్ఒత్తిడి చేయబడిన ద్రవాన్ని యాంత్రిక కదలికగా మార్చడం ద్వారా భారీ యంత్రాలు సజావుగా మరియు ఖచ్చితంగా తిరగడానికి వీలు కల్పిస్తుంది. ఈ ప్రక్రియ ఆధారపడి ఉంటుందిహైడ్రాలిక్అధిక సామర్థ్యాన్ని అందించే శక్తి - ఈ వ్యవస్థలలో హైడ్రాలిక్ పంపులు సాధారణంగా 75% సామర్థ్యాన్ని సాధిస్తాయి. డిమాండ్ ఉన్న అప్లికేషన్లలో స్థిరమైన, నియంత్రిత భ్రమణ కోసం ఆపరేటర్లు ఈ సాంకేతికతపై ఆధారపడవచ్చు.

కీ టేకావేస్

- హైడ్రాలిక్ స్లీవింగ్ అనేది భారీ యంత్రాలలో మృదువైన, ఖచ్చితమైన భ్రమణాన్ని సృష్టించడానికి ఒత్తిడితో కూడిన ద్రవాన్ని ఉపయోగిస్తుంది, వంటి కీలక భాగాలపై ఆధారపడుతుందిహైడ్రాలిక్ మోటార్లు, స్లీవింగ్ బేరింగ్లు, పంపులు, మరియు నియంత్రణ కవాటాలు.

- ఈ వ్యవస్థ హైడ్రాలిక్ శక్తిని యాంత్రిక కదలికగా సమర్ధవంతంగా మారుస్తుంది, బలమైన టార్క్ మరియు చక్కటి నియంత్రణను అందిస్తుంది, ఇది యంత్రాలు భారీ భారాన్ని సురక్షితంగా మరియు ఖచ్చితంగా నిర్వహించడంలో సహాయపడుతుంది.

- హైడ్రాలిక్ స్లీవింగ్ విశ్వసనీయతను మెరుగుపరుస్తుంది, శక్తి వినియోగాన్ని తగ్గిస్తుంది మరియు నిర్వహణ అవసరాలను తగ్గిస్తుంది, ఇది క్రేన్లు, ఎక్స్కవేటర్లు, విండ్ టర్బైన్లు మరియు సముద్ర పరికరాలకు అనువైనదిగా చేస్తుంది.

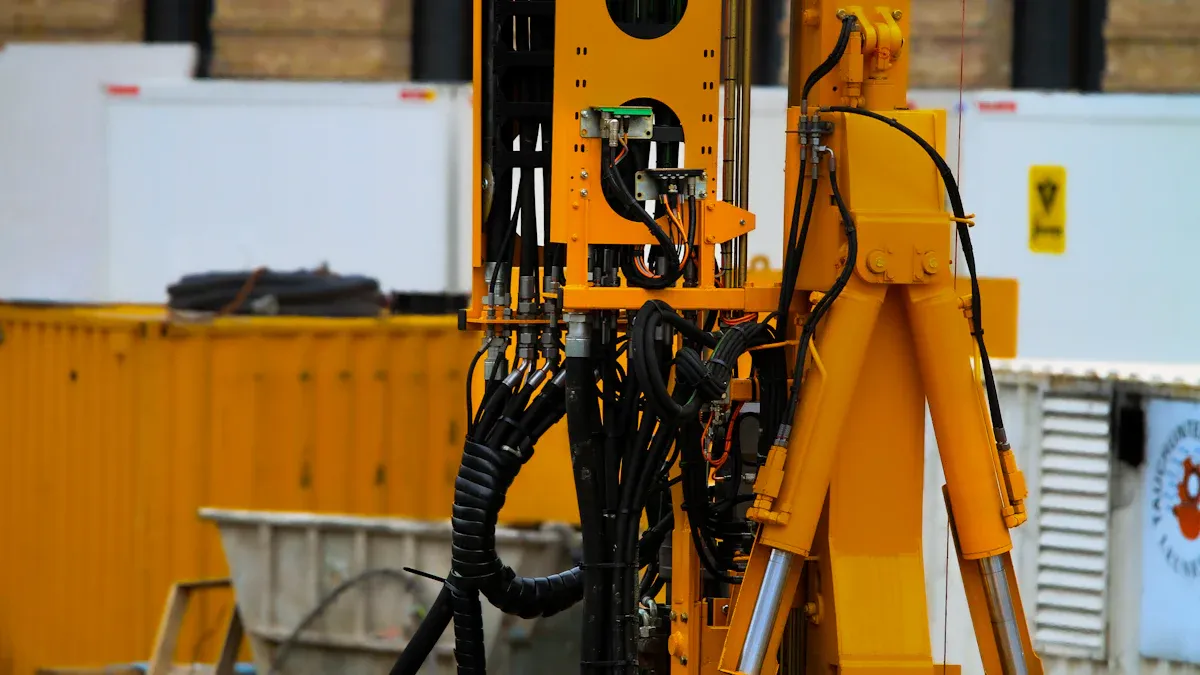

హైడ్రాలిక్ స్లూయింగ్ సిస్టమ్ భాగాలు

హైడ్రాలిక్ మోటార్

దిహైడ్రాలిక్ మోటారుహైడ్రాలిక్ స్లీయింగ్ వ్యవస్థ యొక్క ప్రధాన భాగాన్ని ఏర్పరుస్తుంది. ఇది హైడ్రాలిక్ శక్తిని యాంత్రిక భ్రమణంగా మారుస్తుంది. ఈ మోటారు మృదువైన కదలికకు అవసరమైన వేగం మరియు టార్క్ను నియంత్రిస్తుంది. హైడ్రాలిక్ మోటారు పనితీరు దిశ, పీడనం మరియు ప్రవాహాన్ని ఎంత బాగా నిర్వహిస్తుందనే దానిపై ఆధారపడి ఉంటుందని అధ్యయనాలు చూపిస్తున్నాయి. వేగం మరియు టార్క్ను ఆప్టిమైజ్ చేయడానికి ఇంజనీర్లు అధునాతన నియంత్రణ వ్యూహాలను ఉపయోగిస్తారు. స్లీవింగ్ అప్లికేషన్లలో శక్తి సామర్థ్యం మరియు సిస్టమ్ స్థిరత్వం యొక్క ప్రాముఖ్యతను పరిశోధన కూడా హైలైట్ చేస్తుంది. ఈ అంశాలను అర్థం చేసుకోవడం ద్వారా, ఆపరేటర్లు ఖచ్చితమైన మరియు నమ్మదగిన భ్రమణాన్ని సాధించగలరు.

స్లీవింగ్ బేరింగ్

స్లీవింగ్ బేరింగ్ తిరిగే నిర్మాణానికి మద్దతు ఇస్తుంది మరియు భారీ భారాన్ని నిర్వహిస్తుంది. ఇది అక్షసంబంధ, రేడియల్ మరియు ఓవర్టర్నింగ్ శక్తులను మోస్తున్నప్పుడు యంత్రాలను సజావుగా తిప్పడానికి అనుమతిస్తుంది. స్లీవింగ్ బేరింగ్ల జీవితకాలం మరియు లోడ్ సామర్థ్యాన్ని అంచనా వేయడానికి గణాంక అధ్యయనాలు వీబుల్ పంపిణీ మరియు హెర్ట్జియన్ కాంటాక్ట్ సిద్ధాంతం వంటి నమూనాలను ఉపయోగిస్తాయి. ఈ అధ్యయనాలు స్లీవింగ్ బేరింగ్ యొక్క స్థిర రింగ్ తిరిగే రింగ్ కంటే వేగంగా ధరిస్తుందని చూపిస్తున్నాయి. క్రేన్లు మరియు విండ్ టర్బైన్లు వంటి భారీ యంత్రాలలో బేరింగ్ జీవితాన్ని అంచనా వేయడానికి మరియు భద్రతను నిర్ధారించడానికి ఇంజనీర్లు అధునాతన పరీక్షా పద్ధతులను ఉపయోగిస్తారు.

హైడ్రాలిక్ పంప్ మరియు రిజర్వాయర్

దిహైడ్రాలిక్ పంపువ్యవస్థకు ఒత్తిడితో కూడిన ద్రవాన్ని సరఫరా చేస్తుంది, అయితే రిజర్వాయర్ హైడ్రాలిక్ నూనెను నిల్వ చేస్తుంది. హైడ్రాలిక్ స్లూయింగ్ వ్యవస్థలలో అధిక-నాణ్యత పంపులు తరచుగా 90% కంటే ఎక్కువ సామర్థ్య స్థాయిలను చేరుకుంటాయి. ఆధునిక రిజర్వాయర్ డిజైన్లు పరిమాణం మరియు బరువును తగ్గిస్తాయి, వ్యవస్థను మరింత సమర్థవంతంగా చేస్తాయి. ఆపరేటర్లు క్రమం తప్పకుండా ద్రవ స్థాయిలను తనిఖీ చేయాలి మరియు శుభ్రమైన, తయారీదారు ఆమోదించిన ద్రవాలను ఉపయోగించాలి. ఫిల్టర్లు మరియు నూనెను మార్చడం వంటి నిర్వహణ పనులు కాలుష్యాన్ని నివారించడంలో మరియు వ్యవస్థ జీవితాన్ని పొడిగించడంలో సహాయపడతాయి. దిగువ పట్టిక సాంప్రదాయ మరియు ఆధునిక రిజర్వాయర్ డిజైన్లను పోల్చింది:

| కోణం | సాంప్రదాయ జలాశయం | ఆధునిక జలాశయం |

|---|---|---|

| పరిమాణం | 3–5x పంపు ప్రవాహం | పంపు ప్రవాహంతో 1:1 |

| బరువు | భారీగా | 80% వరకు తేలికైనది |

| చమురు పరిమాణం | పెద్దది | 80% తగ్గింది |

నియంత్రణ కవాటాలు మరియు గొట్టాలు

నియంత్రణ కవాటాలు మరియు గొట్టాలు వ్యవస్థ అంతటా హైడ్రాలిక్ ద్రవం యొక్క ప్రవాహాన్ని నిర్దేశిస్తాయి. విశ్వసనీయ కవాటాలు స్థిరమైన ఒత్తిడిని నిర్వహిస్తాయి మరియు సురక్షితమైన ఆపరేషన్ను నిర్ధారిస్తాయి. బాగా రూపొందించిన కవాటాలు స్థిరత్వాన్ని కోల్పోకుండా ఒత్తిడి మార్పులను నిర్వహిస్తాయని వాల్వ్ డైనమిక్స్పై పరిశోధన చూపిస్తుంది. నాణ్యమైన సీల్స్ లీక్లను నివారిస్తాయి మరియు కలుషితాలను దూరంగా ఉంచుతాయి. సరిగ్గా రూట్ చేయబడిన గొట్టాలు మరియు సురక్షిత కనెక్షన్లు సిస్టమ్ సమగ్రతను కాపాడుకోవడానికి సహాయపడతాయి. ఇంజనీర్లు తీవ్ర పరిస్థితులను తట్టుకోవడానికి మరియు దుస్తులు తగ్గించడానికి గొట్టాలు మరియు సీల్స్ కోసం మన్నికైన పదార్థాలను ఎంచుకుంటారు.

హైడ్రాలిక్ స్లూయింగ్ పని సూత్రం

దశలవారీ ఆపరేషన్

హైడ్రాలిక్ స్లూయింగ్ సిస్టమ్స్మృదువైన మరియు నియంత్రిత భ్రమణాన్ని సాధించడానికి ఖచ్చితమైన క్రమాన్ని అనుసరించండి. ఆపరేటర్ కంట్రోల్ లివర్ను సక్రియం చేసినప్పుడు ఈ ప్రక్రియ ప్రారంభమవుతుంది. ఈ చర్య పంపు నుండి నియంత్రణ కవాటాలు మరియు గొట్టాల ద్వారా హైడ్రాలిక్ మోటారుకు ఒత్తిడి చేయబడిన హైడ్రాలిక్ ద్రవాన్ని పంపుతుంది. మోటారు ఈ శక్తిని పొందుతుంది మరియు తిప్పడం ప్రారంభిస్తుంది, స్లీవింగ్ బేరింగ్ మరియు జతచేయబడిన యంత్రాలను తిప్పుతుంది.

ఇంజనీర్లు తరచుగా ఇన్లెట్ మరియు అవుట్లెట్ పీడనాలను కొలిచే ముందు పవర్ కంట్రోల్ వాల్వ్ను తటస్థ స్థానానికి సర్దుబాటు చేస్తారు. వారు ఇన్పుట్ మరియు అవుట్పుట్ పవర్ను అలాగే సిస్టమ్ సామర్థ్యాన్ని లెక్కిస్తారు. డ్రెయిన్ పోర్ట్ను చిన్న దశల్లో క్రమంగా మూసివేయడం ద్వారా, వాల్వ్ స్థానం పవర్ ట్రాన్స్మిషన్ను ఎలా ప్రభావితం చేస్తుందో వారు గమనిస్తారు. ఈ పద్ధతి క్లచ్గా వాల్వ్ పాత్రను ప్రదర్శిస్తుంది, ఇది స్లీవింగ్ ఆపరేషన్ల సమయంలో చక్కటి ట్యూన్ చేయబడిన నియంత్రణను అనుమతిస్తుంది. కొన్ని అధునాతన వ్యవస్థలలో, ఈ క్రమంలో కాంపోనెంట్ ప్రాముఖ్యతను విశ్లేషించడం మరియు విశ్వసనీయతను నిర్ధారించడానికి నిర్వహణను ఆప్టిమైజ్ చేయడం ఉంటాయి. పవర్ ఇన్పుట్ నుండి లోడ్ హ్యాండ్లింగ్ వరకు ప్రతి దశ, హైడ్రాలిక్ స్లీవింగ్ మెకానిజమ్ల స్థిరమైన మరియు సమర్థవంతమైన ఆపరేషన్కు దోహదం చేస్తుంది.

పవర్ ట్రాన్స్మిషన్ మరియు కన్వర్షన్

హైడ్రాలిక్ స్లూయింగ్ సిస్టమ్స్హైడ్రాలిక్ శక్తిని యాంత్రిక భ్రమణంగా మార్చడంలో రాణించింది. హైడ్రాలిక్ పంప్ మోటారుకు ప్రెషరైజ్డ్ ఆయిల్ను అందిస్తుంది, ఇది ఈ శక్తిని టార్క్గా మారుస్తుంది. స్లీవింగ్ బేరింగ్ ఈ టార్క్ను పంపిణీ చేస్తుంది, యంత్రాలు భారీ లోడ్ల కింద తిప్పడానికి వీలు కల్పిస్తుంది. ఈ ప్రక్రియ యొక్క సామర్థ్యం అక్యుమ్యులేటర్ పీడనం మరియు వాల్యూమ్ వంటి అనేక అంశాలపై ఆధారపడి ఉంటుంది.

చిట్కా:అక్యుమ్యులేటర్ యొక్క ప్రారంభ పీడనం లేదా వాల్యూమ్ను పెంచడం వలన గరిష్ట విద్యుత్ డిమాండ్ తగ్గుతుంది మరియు స్లీవింగ్ సమయంలో శక్తి వినియోగాన్ని తగ్గిస్తుంది.

కింది పట్టిక స్లీవింగ్ అప్లికేషన్లలో వివిధ పారామితులు శక్తి మరియు శక్తి వినియోగాన్ని ఎలా ప్రభావితం చేస్తాయో హైలైట్ చేస్తుంది:

| పరామితి | స్థితి/విలువ | స్లూయింగ్ మోటార్ పవర్ మరియు ఎనర్జీ వినియోగంపై ప్రభావం |

|---|---|---|

| అక్యుమ్యులేటర్ ప్రారంభ పీడనం | ఉన్నత | పీక్ పవర్ తగ్గుతుంది, శక్తి వినియోగం తగ్గుతుంది |

| అక్యుమ్యులేటర్ వాల్యూమ్ | 350–500 లీ | ఎక్కువ వాల్యూమ్ గరిష్ట విద్యుత్ మరియు శక్తి వినియోగాన్ని తగ్గిస్తుంది |

| హైబ్రిడ్ vs ప్యూర్ ఎలక్ట్రిక్ సిస్టమ్ | హైబ్రిడ్ వ్యవస్థ | గరిష్ట విద్యుత్ మరియు శక్తి వినియోగం 29.6% వరకు తగ్గింది. |

| మోటార్ పీక్ పవర్ను ఎత్తడం | ప్యూర్ ఎలక్ట్రిక్: 600 kW | హైబ్రిడ్: 380 kW (36.7% తగ్గింపు) |

| సైకిల్కు శక్తి వినియోగం | ప్యూర్ ఎలక్ట్రిక్: 4332 kJ | హైబ్రిడ్: 3048 kJ (29.6% శక్తి ఆదా) |

హైబ్రిడ్ వ్యవస్థలు వేగాన్ని తగ్గించే సమయంలో శక్తిని తిరిగి పొందడం మరియు త్వరణం సమయంలో దానిని తిరిగి ఉపయోగించడం ద్వారా సామర్థ్యాన్ని మరింత మెరుగుపరుస్తాయి. ఈ విధానం గరిష్ట విద్యుత్ అవసరాలు మరియు మొత్తం శక్తి వినియోగం రెండింటినీ తగ్గిస్తుంది, భారీ-డ్యూటీ అప్లికేషన్లకు హైడ్రాలిక్ స్లూయింగ్ వ్యవస్థలను అత్యంత సమర్థవంతంగా చేస్తుంది.

నియంత్రణ మరియు ఖచ్చితత్వం

ఆధునిక హైడ్రాలిక్ స్లూయింగ్ వ్యవస్థలు అసాధారణమైన నియంత్రణ మరియు ఖచ్చితత్వాన్ని అందిస్తాయి. 50 మీటర్ల వ్యాసం కలిగిన స్లూవింగ్ రింగులు కలిగిన మొబైల్ క్రేన్ల వంటి పెద్ద-స్థాయి పరికరాలలో కూడా, ద్వితీయ నియంత్రణ పరిష్కారాలు అధిక ఖచ్చితత్వం మరియు డైనమిక్ ప్రతిస్పందనను అనుమతిస్తాయి. ఈ వ్యవస్థలు కఠినమైన ఖచ్చితత్వ ప్రమాణాలను పాటిస్తూ విశ్వసనీయత మరియు శక్తి సామర్థ్యాన్ని నిర్వహిస్తాయి.

నాన్ లీనియర్ PID మరియు న్యూరల్ నెట్వర్క్ మోడల్ ప్రిడిక్టివ్ కంట్రోల్ వంటి అధునాతన నియంత్రణ పద్ధతులు స్థాన ఖచ్చితత్వాన్ని గణనీయంగా మెరుగుపరిచాయి. ఉదాహరణకు, కొన్ని వ్యవస్థలు స్థాన లోపాలను 62 మిమీ నుండి 10 మిమీ లోపలకు తగ్గించాయి. ఈ మెరుగుదలలు శక్తి పొదుపుకు కూడా దారితీస్తాయి, లోడ్ లేని పరిస్థితుల్లో 15.35% వరకు తగ్గింపులు లభిస్తాయి.

ఖచ్చితత్వాన్ని కాపాడుకోవడంలో హై-ప్రెసిషన్ స్లీవింగ్ బేరింగ్లు కీలక పాత్ర పోషిస్తాయి. భారీ లోడ్లు మరియు తీవ్రమైన పరిస్థితుల్లో కూడా స్థిరమైన పనితీరును నిర్ధారించడానికి తయారీదారులు ప్రత్యేకమైన రేస్వే డిజైన్లు మరియు అధిక-బలం గల పదార్థాలను ఉపయోగిస్తారు. అధునాతన నియంత్రణలు మరియు బలమైన భాగాల కలయిక హైడ్రాలిక్ స్లీవింగ్ వ్యవస్థలు డిమాండ్ ఉన్న పారిశ్రామిక పనులకు అవసరమైన మృదువైన, ఖచ్చితమైన కదలికను సాధించడానికి అనుమతిస్తుంది.

హైడ్రాలిక్ స్లూయింగ్ యొక్క ప్రయోజనాలు మరియు అనువర్తనాలు

కీలక ప్రయోజనాలు

హైడ్రాలిక్ స్లూయింగ్భారీ యంత్రాలకు అనేక ముఖ్యమైన ప్రయోజనాలను అందిస్తుంది. ఈ వ్యవస్థ మృదువైన మరియు నియంత్రిత భ్రమణాన్ని అందిస్తుంది, ఇది ఆపరేటర్లు అధిక ఖచ్చితత్వంతో పరికరాలను ఉంచడానికి సహాయపడుతుంది. హైడ్రాలిక్ స్లూయింగ్ వ్యవస్థలు పెద్ద లోడ్లను సులభంగా నిర్వహిస్తాయి. అవి బలమైన టార్క్ను అందిస్తాయి, డిమాండ్ ఉన్న పనులకు వాటిని అనువైనవిగా చేస్తాయి. ఇరుకైన ప్రదేశాలలో కూడా ఖచ్చితమైన కదలికను అనుమతించడం ద్వారా సాంకేతికత భద్రతను మెరుగుపరుస్తుంది.

చాలా మంది ఇంజనీర్లు హైడ్రాలిక్ స్లూయింగ్ యొక్క విశ్వసనీయతను విలువైనదిగా భావిస్తారు. నిర్మాణ ప్రదేశాలు లేదా ఆఫ్షోర్ ప్లాట్ఫారమ్ల వంటి కఠినమైన వాతావరణాలలో ఈ వ్యవస్థ బాగా పనిచేస్తుంది. భాగాలు అరిగిపోవడాన్ని మరియు నష్టాన్ని తట్టుకుంటాయి కాబట్టి నిర్వహణ అవసరాలు తక్కువగా ఉంటాయి. ఆపరేటర్లు ఈ వ్యవస్థ చాలా కాలం పాటు స్థిరంగా పనిచేస్తుందని విశ్వసించవచ్చు.

గమనిక:హైడ్రాలిక్ స్లూయింగ్ వ్యవస్థలు తరచుగా శక్తి వినియోగం మరియు నిర్వహణ ఖర్చులను తగ్గిస్తాయి. ఈ సామర్థ్యం కంపెనీలకు డబ్బు ఆదా చేయడంలో మరియు పర్యావరణాన్ని రక్షించడంలో సహాయపడుతుంది.

యంత్రాలలో సాధారణ ఉపయోగాలు

హైడ్రాలిక్ స్లూయింగ్ అనేక రకాల భారీ పరికరాలలో కనిపిస్తుంది. కింది జాబితా కొన్ని సాధారణ అనువర్తనాలను చూపుతుంది:

- క్రేన్లు తమ బూమ్లను తిప్పడానికి మరియు భారీ భారాన్ని ఎత్తడానికి హైడ్రాలిక్ స్లూయింగ్ను ఉపయోగిస్తాయి.

- తవ్వకందారులు తవ్వకం మరియు డంపింగ్ కోసం వారి పై నిర్మాణాలను తిప్పడానికి వ్యవస్థపై ఆధారపడతారు.

- విండ్ టర్బైన్లు బ్లేడ్ల దిశను సర్దుబాటు చేయడానికి స్లీవింగ్ డ్రైవ్లను ఉపయోగిస్తాయి.

- సముద్ర నౌకలు డెక్ యంత్రాలు మరియు వించ్ల కోసం హైడ్రాలిక్ స్లూయింగ్ను ఉపయోగిస్తాయి.

- కాంక్రీట్ పంపులు మరియు వైమానిక వేదికలు వంటి నిర్మాణ వాహనాలు ఖచ్చితమైన స్థానానికి ఈ వ్యవస్థను ఉపయోగిస్తాయి.

దిగువ పట్టిక సాధారణ యంత్రాలు మరియు వాటి స్లీవింగ్ విధులను హైలైట్ చేస్తుంది:

| యంత్ర రకం | స్లూయింగ్ ఫంక్షన్ |

|---|---|

| క్రేన్ | బూమ్ భ్రమణం |

| తవ్వకం యంత్రం | ఎగువ నిర్మాణం మలుపు |

| విండ్ టర్బైన్ | బ్లేడ్ దిశ నియంత్రణ |

| సముద్ర నౌక | డెక్ యంత్రాల కదలిక |

| కాంక్రీట్ పంప్ ట్రక్ | బూమ్ పొజిషనింగ్ |

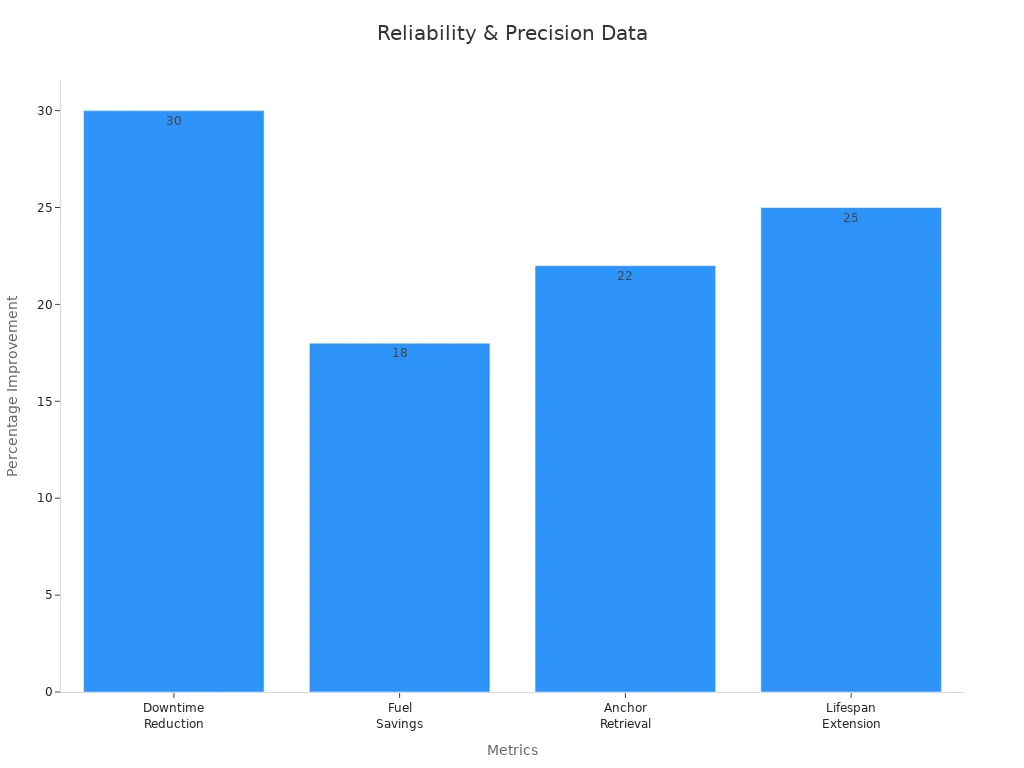

భారీ పరికరాలలో విశ్వసనీయత మరియు ఖచ్చితత్వం కోసం హైడ్రాలిక్ స్లీవింగ్ వ్యవస్థలు కొత్త ప్రమాణాలను నిర్దేశిస్తాయి. ఆపరేటర్లు మూడు సంవత్సరాలలో డౌన్టైమ్లో 30% తగ్గింపు మరియు 18% ఇంధన ఆదాను నివేదిస్తున్నారు.

| మెట్రిక్ / పరీక్ష వివరణ | ఫలితం / మెరుగుదల |

|---|---|

| హైడ్రాలిక్ వ్యవస్థలలో డౌన్టైమ్ తగ్గింపు | 30% తగ్గుదల |

| సముద్ర లాజిస్టిక్స్లో ఇంధన ఆదా | 3 సంవత్సరాలలో 18% పొదుపు |

| తుఫానుల సమయంలో యాంకర్ తిరిగి పొందే వేగం | 22% వేగంగా |

| సముద్ర నౌకల్లో మోటార్ వైఫల్య సంఘటనలు | 12 నౌకల్లో 3 సంవత్సరాలలో సున్నా వైఫల్యాలు |

| హైడ్రాలిక్ గేర్ పంపుల నిరంతర ఆపరేషన్ | పనితీరు నష్టం లేకుండా 8,000 గంటలు |

| హైడ్రాలిక్ వించ్ సామర్థ్యం | 95% వరకు |

| బలోపేతం చేసిన పదార్థాల వల్ల జీవితకాలం పెంపుదల | 25% ఎక్కువ జీవితకాలం |

| ఆపరేటింగ్ ఉష్ణోగ్రత పరిధి | -40°F నుండి 300°F |

పరిమిత మూలక విశ్లేషణతో సహా అధునాతన ఇంజనీరింగ్, ఖచ్చితమైన ఒత్తిడి అంచనా మరియు సురక్షితమైన ఆపరేషన్ను నిర్ధారిస్తుంది. గణాంక నమూనాలు నిర్వహణను ఆప్టిమైజ్ చేయడంలో సహాయపడతాయి, పారిశ్రామిక వాతావరణాలలో ఖచ్చితమైన నియంత్రణకు మద్దతు ఇస్తాయి.

ఎఫ్ ఎ క్యూ

హైడ్రాలిక్ స్లీవింగ్ దేనికి ఉపయోగించబడుతుంది?

హైడ్రాలిక్ స్లీవింగ్క్రేన్లు మరియు ఎక్స్కవేటర్లు వంటి భారీ పరికరాలను తిప్పుతుంది. నిర్మాణం, సముద్ర మరియు ఇంధన పరిశ్రమలలో ఖచ్చితమైన స్థానం మరియు మృదువైన కదలిక కోసం ఆపరేటర్లు దీనిని ఉపయోగిస్తారు.

హైడ్రాలిక్ స్లీవింగ్ బేరింగ్ ఎలా పని చేస్తుంది?

స్లీవింగ్ బేరింగ్ తిరిగే నిర్మాణానికి మద్దతు ఇస్తుంది. ఇది భారీ భారాన్ని నిర్వహిస్తుంది మరియు దాని వలయాలు మరియు రోలింగ్ మూలకాలపై శక్తులను సమానంగా పంపిణీ చేయడం ద్వారా మృదువైన, నియంత్రిత భ్రమణాన్ని అనుమతిస్తుంది.

ఆపరేటర్లు హైడ్రాలిక్ స్లీవింగ్ సిస్టమ్లను ఎంత తరచుగా నిర్వహించాలి?

ఆపరేటర్లు ప్రతి వారం ద్రవ స్థాయిలను తనిఖీ చేయాలి మరియు లీకేజీలను తనిఖీ చేయాలి. ఫిల్టర్ మార్పులు మరియు ఆయిల్ రీప్లేస్మెంట్ వంటి రెగ్యులర్ నిర్వహణ నమ్మకమైన పనితీరును నిర్ధారించడంలో సహాయపడుతుంది మరియు సిస్టమ్ జీవితాన్ని పొడిగిస్తుంది.

పోస్ట్ సమయం: జూలై-06-2025