油圧システムは、比類のない力と精度で機械を動かすことで、現代の産業オートメーションにおいて極めて重要な役割を果たしています。世界の産業用油圧機器市場は、2024年に375億米ドルと評価され、2033年には526億米ドルに達すると予測されています。適応型自己調整機能とリアルタイムモニタリングを備えたインテリジェント油圧システムは、運用効率を再定義しています。油圧方向弁ソレノイド作動安全リスクを最小限に抑えながら制御を強化します。OEM油圧システム部品サプライヤー最先端のソリューションへのアクセスを確保します。油圧システムアセンブリ ISO 9001 認証品質と信頼性を保証し、進化する産業環境における競争上の優位性を強化します。

重要なポイント

- スマート油圧システムは、ライブデータを使用することで制御を改善し、問題を早期に検出することでエネルギーを節約します。

- IoT とスマート センサーを追加すると、システムを継続的に監視できるため、信頼性が向上し、突然の障害を防ぐことができます。

- スマート油圧システムを購入すると、最初はコストが高額になる可能性がありますが、時間の経過とともに性能が向上し、故障が少なくなるため、コストを節約できます。

インテリジェント油圧システムの理解

定義と主な特徴

知的な油圧システム伝統的な油圧技術と高度な電子機器、センサー、ソフトウェアを融合させ、優れた性能を実現します。これらのシステムはリアルタイムデータを活用して操作を最適化し、精度と効率性を確保します。主な機能は以下のとおりです。

- 適応制御: 運用上のニーズに応じてパラメータを自動的に調整します。

- リアルタイム監視: システムのパフォーマンスを継続的に追跡し、異常を検出します。

- 予知保全: データ分析を使用して障害を予測し、防止します。

- エネルギー効率: 動的な最適化によりエネルギー消費を削減します。

これらの機能を統合することにより、インテリジェント油圧システムは運用コストを最小限に抑えながら生産性を向上させます。

従来の油圧システムとインテリジェント油圧システムの違い

インテリジェント油圧システムは、いくつかの重要な分野において従来のシステムよりも優れた性能を発揮します。以下の表は、主な違いを示しています。

| 特徴 | 従来の油圧システム | インテリジェント油圧システム |

|---|---|---|

| 監視 | 手動による定期的なチェック | リアルタイムの継続的な監視 |

| エネルギー効率 | 固定操作パラメータ | リアルタイムデータに基づく動的最適化 |

| メンテナンス | 反応的、スケジュールベース | 予測的、状態ベース |

| コントロール | 基本的なオン/オフまたはアナログ制御 | フィードバックによる正確なデジタル制御 |

| 接続性 | 孤立したシステム | IoTおよびより広範なネットワークとの統合 |

| 診断 | 制限あり、システムのシャットダウンが必要 | 中断のない高度な継続的な診断 |

例えば、従来のシステムでは固定速度運転のため最大40%のエネルギーが無駄になります。これに対し、可変速ドライブ(VSD)を搭載したインテリジェントシステムは、金属成形プレスで30~50%、移動式建設機械で25~35%のエネルギー節約を実現します。さらに、予測メンテナンスにより、ダウンタイムは45%削減され、部品寿命は30~40%延長されます。

産業オートメーションにおけるアプリケーション

インテリジェント油圧システムは、さまざまな分野の産業オートメーションにおいて重要な役割を果たします。

- 工事: 重い物を持ち上げたり、材料を正確に配置したりすることができます。

- 航空宇宙:航空機部品の高精度な製造をサポートします。

- 自動車: 組立ラインの効率と精度を向上します。

- 製造業: ロボット システムとシームレスに統合して生産を最適化します。

MWES や E Tech Group などの企業はこれらのシステムの導入に成功し、プロセスの自動化と運用成果の向上における有効性を実証しました。

インテリジェント油圧システムの利点

エネルギー効率とコスト削減

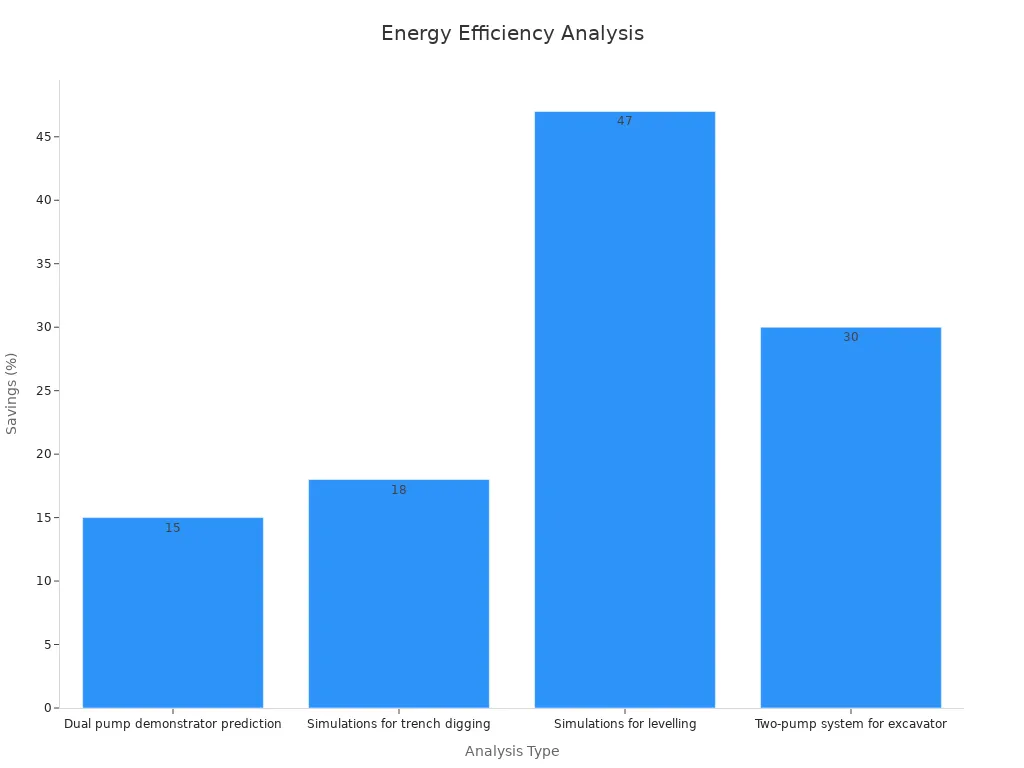

インテリジェント油圧システムはエネルギー消費を大幅に削減し、大幅なコスト削減につながります。これらのシステムは、可変速駆動や流量制御といった高度な制御手法を用いてエネルギー利用を最適化します。例えば、溝掘りサイクルと整地サイクルのシミュレーションでは、それぞれ18%と47%のエネルギー節約が実証されています。さらに、掘削機用デュアルポンプシステムは、従来のロードセンシングシステムと比較してエネルギー消費を30%削減します。

| 分析タイプ | エネルギー節約(%) | コンテクスト |

|---|---|---|

| 静的モデル計算 | 最大50% | 2台または4台のポンプを備えたシステム |

| 溝掘りのシミュレーション | 18% | 溝掘りサイクルにおけるエネルギー節約 |

| 平準化のシミュレーション | 47% | レベリングサイクルにおけるエネルギー節約 |

| 掘削機用2ポンプシステム | 30% | 荷重感知システムと比較して |

精度と制御の向上

インテリジェント油圧システムにおける高度な制御技術は、速度と精度の両方を向上させます。非線形PID制御は優れた誤差処理によってシステムの安定性を高め、NN-MPC技術は高精度と無負荷状態で最大15.35%の省エネを実現します。提案された制御方式は、位置決め精度の大幅な向上も実証しており、誤差は62mmから10mm以内に減少しました。

| 技術 | 速度の向上 | 精度の向上 | エネルギー節約 |

|---|---|---|---|

| NN-MPC | 優れた | 高い | 15.35%(無負荷) |

| 制御方法 | 測位精度の向上 |

|---|---|

| 提案された計画 | 62mmから10mm以内 |

持続可能性と環境への影響

インテリジェントな油圧システムは、エネルギー消費を最小限に抑え、廃棄物を削減することで、持続可能性に貢献します。ムーグの電気油圧駆動システム(EAS)は、従来の油圧ユニットを必要とせず、「オンデマンド」で動作します。この設計により、エネルギー消費量を削減し、環境への影響を低減します。さらに、これらのシステムはオイル使用量を90%削減し、廃棄物を最小限に抑えた持続可能な運用を促進します。

- 油圧が必要なときだけ作動するため、エネルギー使用量を削減します。

- オイル消費量を約90%削減します。

- 世界中の製造プロセスにおける二酸化炭素排出量を削減します。

運用の信頼性と生産性

これらのシステムは、予知保全とリアルタイム監視を通じて信頼性と生産性を向上させます。予知保全はダウンタイムコストを削減し、機器の可用性を向上させます。例えば、稼働時間が3%向上すると、運用に200万ドルのインパクトをもたらす可能性があります。また、継続的な監視により、計画外メンテナンスを計画的に行うことで、継続的な運用コストを最大250万ドル削減できます。

- 稼働率: 予測メンテナンスにより機器の可用性が向上します。

- 総合設備効率(OEE): リアルタイムの洞察により機械の故障が削減されます。

- ダウンタイムの削減: 稼働時間が 3% 向上すると、運用に大きな影響が出ます。

インテリジェントな油圧システムを統合することで、産業界は生産性と運用効率を向上させることができます。

IoT、センサー、エレクトロニクスの統合

リアルタイム監視とデータ分析

油圧システムへのIoTの統合は、リアルタイム監視とデータ分析に革命をもたらしました。IoTはこれらのシステムにとって重要な運用データを収集し、エネルギー消費量や機能状態に関する洞察を提供します。この機能により、最適なパフォーマンスとメンテナンス信号が確保され、ダウンタイムと運用コストが削減されます。

例えば、ポンプの起動時のモニタリングは、部品の損傷につながる可能性のある圧力サージを最小限に抑えます。データ分析の結果、タイプ2の起動時間を60秒から80秒にすることで、圧力ピークが最も低くなり、最適な効率が確保されることが明らかになりました。しかし、過度に慎重な起動は、隠れた非効率性につながる可能性があります。

| スタートアップの種類 | 期間(秒) | 圧力ピーク | 効果 |

|---|---|---|---|

| タイプ2 | 60~80 | 最低 | 最適 |

| タイプ3 | 60歳以上 | より高い | 最適ではない |

リアルタイム分析を活用することで、業界ではシステムの信頼性と効率性を高め、シームレスな運用を実現できます。

システムインテリジェンスの向上におけるセンサーの役割

センサーは油圧システムの知能化において極めて重要な役割を果たします。AI対応センサーは、メンテナンス戦略を事後対応型から予防型へと転換し、予期せぬ故障を大幅に削減します。これらのセンサーは、温度、振動、圧力といった重要な指標を監視し、機器の健全性に関する包括的な情報を提供します。

高度なAIアルゴリズムは、時間の経過とともにセンサーの精度と信頼性を向上させます。この継続的な改善により、油圧システムは最高の性能で動作し、ダウンタイムを最小限に抑え、部品の寿命を延ばします。これらのセンサーを統合することで、産業界はよりスマートで効率的な運用を実現できます。

電子機器の統合によるよりスマートな運用

高度な電子機器の統合により、油圧システムはよりスマートで効率的なソリューションへと進化しました。統合型制御電子機器やインテリジェントなソフトウェア機能といった機能により、運転状況に基づいたリアルタイムの意思決定が可能になります。

| コンポーネント/機能 | 説明 |

|---|---|

| 統合制御電子機器 | システムの効率と信頼性を向上します。 |

| インテリジェントなソフトウェア機能 | リアルタイムの動作状況に基づいたスマートな意思決定を可能にします。 |

| ソフトスタート機能 | ポンプの起動時の機械的ストレスを最小限に抑え、信頼性を高めます。 |

| ポンプ詰まり検出 | メンテナンスに関するアラートを提供し、運用の中断を防止します。 |

これらの進歩は、運用パフォーマンスの向上だけでなく、メンテナンスの必要性とエネルギー消費の削減にもつながります。これらの技術を導入することで、産業界は進化する製造環境において、油圧システムの競争力を維持できるようになります。

実装上の課題を克服する

高額な初期コストへの対処

インテリジェント油圧システムの導入には、多くの場合、多額の初期投資が必要になります。しかし、長期的な経済的メリットは、これらの初期費用を上回ります。企業は、予測保守と自動サービス追跡を活用して収益源を拡大することで成功を収めています。

- ある油圧システム会社は、アフターマーケット部品の収益が 22% 増加し、年間 340 万ドルの収益を生み出しました。

- 圧力バルブ製造会社は予測メンテナンス契約に移行し、収益 38% 増加と 610 万ドルの経常キャッシュフローを達成しました。

- リアルタイムの保証追跡統合により、保証関連の損失が 19% 削減され、財務の安定性が向上しました。

これらの例は、インテリジェント システムへの戦略的な投資によって大きな利益が得られ、初期コストを管理しやすくなることを示しています。

システム統合の簡素化

既存の業務にインテリジェント油圧システムを統合するには、綿密な計画が必要です。掘削機の速度制御が不安定になるなど、安定性の問題は過剰な燃料消費や振動につながる可能性があります。非線形PID制御などの高度な制御手法は、システムの安定性を高めることでこれらの課題に対処します。これにより、シームレスな統合が実現し、運用効率も向上します。また、統合プロセスの簡素化によりダウンタイムも短縮され、移行期間中も生産性を維持できます。

メンテナンスと信頼性の確保

予知保全戦略は、潜在的な故障を早期に特定することでシステムの信頼性を高めます。統計調査では、保守業務の大幅な改善が明らかになっています。

| 証拠の種類 | 結果の説明 | 保守業務への影響 |

|---|---|---|

| ダウンタイムの短縮 | 潜在的な障害の早期発見により、計画外のダウンタイムが40%削減されました。 | 生産性の向上と顧客満足度の向上 |

| プラントの信頼性の向上 | 資産の信頼性が30%向上し、重大な故障や停止が減少 | プラントの可用性の向上と混乱の軽減 |

| 最適なメンテナンス計画 | 予測モデルに基づいて最適化された保守活動 | コストの最小化とリソース割り当ての改善 |

機械学習アルゴリズムにより、メンテナンスのタイミングがさらに最適化され、運用効率が確保され、機械の寿命が延びます。

労働力の訓練とスキル開発

インテリジェント油圧システムの急速な進化は、従業員の継続的なトレーニングを必要とします。従業員は、これらの高度なシステムを効果的に操作・保守するために、新たなスキルを習得しなければなりません。スキルアップとスキルリスキルを重視する組織は、ダイナミックな雇用市場においてチームの競争力を維持できます。継続的な学習の文化を育むことで、産業界はスキルギャップを埋め、インテリジェント油圧技術の可能性を最大限に引き出すことができます。

油圧システムの将来動向

多用途性を実現するハイブリッド油圧システム

ハイブリッド油圧システムは、産業用途において革新的な技術として台頭しています。従来の油圧技術と高度なエネルギー回収技術を組み合わせることで、比類のない汎用性と効率性を実現します。例えば、キャタピラー336EH油圧ハイブリッドショベルは、様々な用途において最大25%の燃料節約を実現しています。比較すると、作業内容に応じて燃料効率は20%から48%向上しました。これらの進歩は、運用コストの削減だけでなく、生産性を7%向上させることにもつながり、ハイブリッドシステムが産業に革命をもたらす可能性を示しています。

省エネ技術とスマートポンプ

エネルギー効率の高い技術は、油圧システムのあり方を大きく変えつつあります。可変速ポンプ駆動装置やエネルギー回収システムといった革新技術は、流体動力アプリケーションを最適化します。報告書では、需要に応じて流体流量を調整し、エネルギーの無駄を最小限に抑える可変容量ポンプの導入が強調されています。例えば、油圧ポンプ市場は、こうしたエネルギー効率の高い設計の牽引により、2030年までに136億9000万ドルに達すると予測されています。これらの進歩は、業界が持続可能性と費用対効果の向上を目指している流れと合致しています。

油圧部品製造における3Dプリント

3Dプリンティングは、効率向上とコスト削減を実現することで、油圧部品の製造に変革をもたらしています。最適化されたチャネル設計により流量は20%向上し、再設計されたバルブは60%軽量化されました。さらに、3Dプリントされたマニホールドは従来の半分のサイズと75%の軽量化を実現しています。これらのイノベーションにより、製造が簡素化され、漏れが20%削減され、システム全体の性能が向上します。3Dプリンティングは、将来の油圧技術の進歩の礎となるでしょう。

予測保守とAI統合

AIを活用した予知保全は、油圧システムの信頼性に革命をもたらしています。Bosch Rexrothのような企業は、AIベースの異常検知技術を用いて潜在的な故障を早期に特定しています。このアプローチにより、ダウンタイムが短縮され、設備の効率性が向上しました。General Electricは機械学習アルゴリズムの活用により、メンテナンスコストを10%削減し、稼働時間を20%向上させました。これらの進歩により、油圧システムの効率的な運用が確保され、中断を最小限に抑え、生産性を最大化しています。

インテリジェント油圧システムは、エネルギー効率、精度、持続可能性を向上させることで、産業オートメーションに革命をもたらしました。IoTや5Gなどの先進技術との統合により、リアルタイムのデータ通信とよりスマートな運用が可能になります。

| 側面 | 説明 |

|---|---|

| エネルギー効率 | 効率的な駆動システムに対する需要の高まりは、環境への懸念と資源の不足と一致しています。 |

| 環境問題 | より厳しい規制では、持続可能な生産と生分解性油が重視されます。 |

| 安全要件 | 世界的な安全基準に準拠することで、運用の信頼性が保証されます。 |

| デジタル情報調達 | IoT と 5G によりリアルタイムのデータ共有が可能になり、データ主導のビジネス モデルが促進されます。 |

| 将来の展望 | 油圧システムは、エネルギー効率と高度なテクノロジーの統合に重点を置いて、インダストリー 4.0 とともに進化します。 |

これらの進歩により、インテリジェント油圧は将来の産業革新の基礎として位置づけられます。

よくある質問

インテリジェント油圧システムから最も恩恵を受ける業界はどれでしょうか?

建設、航空宇宙、自動車、製造業などの業界は、これらのシステムによって精度が向上し、エネルギー消費が削減され、様々なアプリケーションにおける運用効率が向上します。

インテリジェント油圧システムはどのようにエネルギー効率を向上させるのでしょうか?

可変速ドライブとリアルタイム監視により、エネルギー使用を最適化します。これにより無駄が削減され、必要なエネルギーのみが消費されます。

インテリジェント油圧システムは既存の機器と互換性がありますか?

はい、ほとんどの既存システムとシームレスに統合できます。高度な制御方法とモジュール設計により移行が簡素化され、ダウンタイムと運用の中断を最小限に抑えることができます。

ヒント: 統合時の互換性と最適なパフォーマンスを確保するには、信頼できる油圧システム サプライヤーに相談してください。

投稿日時: 2025年4月10日