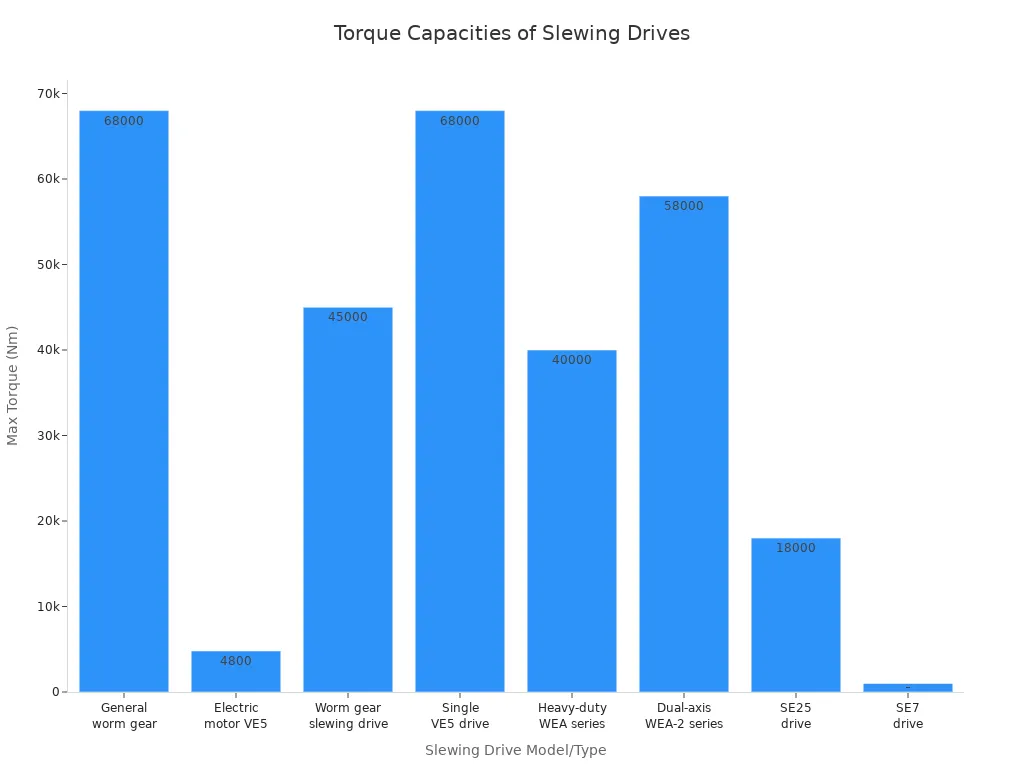

స్లీవింగ్ యంత్ర భాగాల మధ్య భ్రమణ కదలికను అందిస్తుంది, అపారమైన లోడ్లను ఖచ్చితత్వంతో తట్టుకుంటుంది. క్రేన్లు మరియు విండ్ టర్బైన్లు వంటి భారీ పరికరాలు అధునాతన బేరింగ్లు మరియు డ్రైవ్లపై ఆధారపడతాయి. దిహైడ్రాలిక్ స్లీవింగ్ డ్రైవ్నమ్మకమైన టార్క్ బదిలీని నిర్ధారిస్తుంది.సాధారణ లోడ్ సామర్థ్యాలు విస్తృత శ్రేణిని కలిగి ఉంటాయి:

| స్లీవింగ్ డ్రైవ్ మోడల్/రకం | టార్క్ పరిధి (Nm) | గరిష్ట స్టాటిక్ టార్క్ (kNm) | అప్లికేషన్లు |

|---|---|---|---|

| జనరల్ వార్మ్ గేర్ స్లీవింగ్ డ్రైవ్లు | 365 - 68,000 | 190 వరకు | క్రేన్లు, విండ్ టర్బైన్లు, సౌర ట్రాకర్లు |

| ఎలక్ట్రిక్ మోటార్ VE5 స్లీవింగ్ డ్రైవ్ | 4,800 రూపాయలు | వర్తించదు | వార్మ్ గేర్ ట్రాన్స్మిషన్ |

| వార్మ్ గేర్ స్లీవింగ్ డ్రైవ్ | 2,500 - 45,000 | 190 తెలుగు | 360° స్వివెల్, అధిక అక్షసంబంధ భారం |

| సింగిల్ స్లీవింగ్ డ్రైవ్ VE5 | 500 - 68,000 | వర్తించదు | సౌర ట్రాకింగ్ |

| హెవీ-డ్యూటీ WEA సిరీస్ | 8,000 - 40,000 | వర్తించదు | వ్యవసాయ యంత్రాలు |

| ద్వంద్వ-అక్షం WEA-2 సిరీస్ | 16,200; 19,440; 48,000; 58,000 | వర్తించదు | బహుళ దిశాత్మక, బలమైన లోడ్-బేరింగ్ |

| వార్మ్ గేర్ స్లీవింగ్ డ్రైవ్ SE25 | 18,000 | వర్తించదు | క్రేన్లు, తవ్వకాలు |

| వార్మ్ గేర్ స్లీవింగ్ డ్రైవ్ SE7 | 1,000 రూపాయలు | వర్తించదు | అధిక భారం, ఖచ్చితత్వ నియంత్రణ |

కీ టేకావేస్

- స్లీయింగ్ మెకానిజమ్స్ బేరింగ్లు మరియు రోలింగ్ ఎలిమెంట్లను ఉపయోగించడం ద్వారా మృదువైన, ఖచ్చితమైన భ్రమణాన్ని అనుమతిస్తాయి, ఇవి మద్దతు ఇస్తాయిభారీ లోడ్లుమరియు ఘర్షణను తగ్గించండి.

- స్లీవింగ్ డ్రైవ్లలో సరైన లోడ్ పంపిణీ మరియు టార్క్ నియంత్రణ స్థిరమైన మరియు ఖచ్చితమైన కదలికను నిర్ధారిస్తాయి, ఇది క్రేన్లు మరియు విండ్ టర్బైన్ల వంటి భారీ యంత్రాలకు చాలా ముఖ్యమైనది.

- సకాలంలో లూబ్రికేషన్ మరియు తనిఖీతో సహా క్రమం తప్పకుండా నిర్వహణ, స్లీవింగ్ భాగాల జీవితాన్ని పొడిగిస్తుంది మరియు పరికరాలు సురక్షితంగా మరియు సమర్ధవంతంగా పనిచేసేలా చేస్తుంది.

స్లూయింగ్ మెకానిజమ్స్ యొక్క ప్రధాన భాగాలు

స్లీవింగ్ రింగులు మరియు బేరింగ్లు

స్లీవింగ్ రింగులు మరియు బేరింగ్లు స్లీవింగ్ మెకానిజమ్లకు వెన్నెముకగా నిలుస్తాయి. ఈ పెద్ద, వృత్తాకార భాగాలు తిరిగే నిర్మాణం యొక్క మొత్తం బరువుకు మద్దతు ఇస్తాయి మరియు మృదువైన, నియంత్రిత కదలికను అనుమతిస్తాయి. స్లీవింగ్ రింగ్ సాధారణంగా లోపలి మరియు బయటి వలయాలను కలిగి ఉంటుంది, వాటి మధ్య రోలింగ్ అంశాలు శాండ్విచ్ చేయబడతాయి. బేరింగ్లు అక్షసంబంధ, రేడియల్ మరియు మూమెంట్ లోడ్లను నిర్వహిస్తాయి, స్థిరత్వం మరియు నమ్మదగిన ఆపరేషన్ను నిర్ధారిస్తాయి. దిగువ పట్టిక సంగ్రహంగా తెలియజేస్తుందిప్రధాన భాగాలు మరియు వాటి విధులు:

| భాగం | ఫంక్షన్ |

|---|---|

| స్లూయింగ్ రింగ్ | భారీ భారాలను తట్టుకుంటుంది మరియు మృదువైన భ్రమణాన్ని అనుమతిస్తుంది. |

| బేరింగ్లు | స్థిరత్వం కోసం అక్షసంబంధ, రేడియల్ మరియు మూమెంట్ లోడ్లను నిర్వహించండి. |

| డ్రైవింగ్ మెకానిజం | తరచుగా విద్యుత్ లేదా హైడ్రాలిక్ మోటార్ల ద్వారా భ్రమణానికి టార్క్ అందిస్తుంది. |

రోలింగ్ ఎలిమెంట్స్

బంతులు లేదా రోలర్లు వంటి రోలింగ్ ఎలిమెంట్స్, స్లీవింగ్ రింగ్ లోపల ఘర్షణ మరియు అరిగిపోవడాన్ని తగ్గిస్తాయి. వాటి అమరిక మరియు రకం నేరుగా సామర్థ్యం మరియు మన్నికను ప్రభావితం చేస్తాయి.నాలుగు-పాయింట్ కాంటాక్ట్ బాల్ బేరింగ్లునాలుగు పాయింట్ల వద్ద లోడ్లను పంపిణీ చేస్తుంది, అనుకూలతను పెంచుతుంది. లంబ కోణాలలో అమర్చబడిన రోలర్లతో కూడిన క్రాస్ రోలర్ బేరింగ్లు అత్యుత్తమ లోడ్ పంపిణీ మరియు దృఢత్వాన్ని అందిస్తాయి. మూడు-వరుసల రోలర్ బేరింగ్లు అత్యధిక లోడ్ సామర్థ్యాన్ని అందిస్తాయి, ఇవి భారీ-డ్యూటీ అనువర్తనాలకు అనువైనవిగా చేస్తాయి. రోలింగ్ ఎలిమెంట్ ఎంపిక యంత్రాంగం యొక్క పనితీరు మరియు జీవితకాలంపై ప్రభావం చూపుతుంది.

గేర్లు మరియు డ్రైవ్ సిస్టమ్లు

గేర్లు మరియుడ్రైవ్ సిస్టమ్లుమోటారు నుండి స్లీవింగ్ రింగ్కు శక్తిని ప్రసారం చేస్తుంది. చాలా స్లీవింగ్ మెకానిజమ్లు ఉపయోగిస్తాయివార్మ్ గేర్ కాన్ఫిగరేషన్లు, ఇక్కడ వార్మ్ షాఫ్ట్ లంబ గేర్ను నడుపుతుంది. ఈ సెటప్ వేగాన్ని తగ్గిస్తుంది మరియు టార్క్ను పెంచుతుంది, ఇది భారీ యంత్రాలకు అవసరం. ఆధునిక డిజైన్లు తరచుగా అవర్గ్లాస్ వార్మ్ టెక్నాలజీని కలిగి ఉంటాయి, ఇది దంతాల నిశ్చితార్థం మరియు మన్నికను మెరుగుపరుస్తుంది. డ్యూయల్-యాక్సిస్ మరియు డ్యూయల్-డ్రైవ్ సిస్టమ్లు బలం మరియు నియంత్రణను మరింత పెంచుతాయి.

సీల్స్ మరియు లూబ్రికేషన్

సీల్స్ మరియు లూబ్రికేషన్ అంతర్గత భాగాలను రక్షిస్తాయి మరియు దీర్ఘకాలిక పనితీరును నిర్ధారిస్తాయి. అధిక-నాణ్యత సీల్స్ బేరింగ్లోకి కలుషితాలు ప్రవేశించకుండా నిరోధిస్తాయి.సరైన లూబ్రికేషన్ఘర్షణను తగ్గిస్తుంది, లోహం నుండి లోహానికి సంపర్కాన్ని నిరోధిస్తుంది మరియు వేడిని వెదజల్లుతుంది. క్రమం తప్పకుండా నిర్వహణ మరియుఅధునాతన లూబ్రికేషన్ సాంకేతికతలు, వంటివిఘన సరళత, బేరింగ్ జీవితాన్ని మరియు విశ్వసనీయతను పొడిగిస్తుంది. బాగా నిర్వహించబడిన లూబ్రికేషన్ వ్యవస్థలు శబ్దం మరియు కంపనాన్ని కూడా తగ్గిస్తాయి, మృదువైన ఆపరేషన్కు మద్దతు ఇస్తాయి.

స్లూయింగ్ మెకానిజమ్స్ ఎలా పనిచేస్తాయి

భ్రమణానికి భాగాల పరస్పర చర్య

స్లీయింగ్ మెకానిజమ్స్ అనేక కీలక భాగాల సమన్వయ చర్య ద్వారా మృదువైన భ్రమణాన్ని సాధిస్తాయి. ఈ ప్రక్రియ ఖచ్చితమైన క్రమంలో జరుగుతుంది:

- దిస్లీవింగ్ బేరింగ్ రెండు ప్రధాన యంత్ర భాగాల మధ్య ఉంటుంది., క్రేన్ బేస్ మరియు దాని తిరిగే సూపర్ స్ట్రక్చర్ వంటివి.

- పరికరాల బరువు మరియు కార్యాచరణ భారాలతో సహా బాహ్య శక్తులు బేరింగ్పై పనిచేస్తాయి.

- రోలింగ్ ఎలిమెంట్స్ - బంతులు లేదా రోలర్లు - బేరింగ్ లోపలి మరియు బయటి వలయాల మధ్య కదులుతాయి.

- ఈ రోలింగ్ ఎలిమెంట్స్ వాటి కాంటాక్ట్ ఉపరితలాలు మరియు ప్రత్యేకంగా రూపొందించిన రేస్వేలపై అనువర్తిత భారాన్ని పంపిణీ చేస్తాయి.

- రేస్వేలు, వాటి ఆప్టిమైజ్ చేసిన పొడవైన కమ్మీలతో, ఒత్తిడిని తగ్గిస్తాయి మరియు సమానమైన లోడ్ భాగస్వామ్యాన్ని నిర్ధారిస్తాయి.

- రోలింగ్ ఎలిమెంట్స్ మరియు రేస్వే జ్యామితి రెండూ భారీ లోడ్ల కింద కూడా వైకల్యాన్ని నిరోధిస్తాయి.

- ఈ నిరోధకత అనుసంధానించబడిన భాగాల మధ్య మృదువైన, తక్కువ-ఘర్షణ భ్రమణాన్ని అనుమతిస్తుంది.

- రోలింగ్ ఎలిమెంట్స్ యొక్క ఖచ్చితమైన అమరిక మరియు రేస్వేల జ్యామితి ఖచ్చితమైన చలన నియంత్రణను సాధ్యం చేస్తాయి.

- యంత్రం తిరిగేటప్పుడు, స్థిరత్వాన్ని కొనసాగించడానికి బేరింగ్ నిరంతరం మారుతున్న లోడ్లను పునఃపంపిణీ చేస్తుంది.

- అధునాతన పదార్థాలు మరియు ఇంజనీరింగ్ పద్ధతులు బేరింగ్ యొక్క సేవా జీవితాన్ని పొడిగిస్తాయి మరియు విభిన్న పరిస్థితులలో నమ్మకమైన ఆపరేషన్ను నిర్ధారిస్తాయి.

గమనిక: దుస్తులు మరియు అలసట అత్యంత సాధారణ వైఫల్య రీతులను సూచిస్తాయిస్లీవింగ్ బేరింగ్లలో. ఈ సమస్యలు తరచుగా చక్రీయ లోడ్లు, ఘర్షణ, లూబ్రికేషన్ సవాళ్లు లేదా సరికాని అసెంబ్లీ నుండి తలెత్తుతాయి. ఇతర సంభావ్య సమస్యలలో పగులు, తుప్పు మరియు వైకల్యం ఉన్నాయి. క్రమం తప్పకుండా తనిఖీ చేయడం మరియు నిర్వహణ ఈ వైఫల్యాలను నివారించడంలో మరియు సురక్షితమైన, నమ్మదగిన ఆపరేషన్ను నిర్ధారించడంలో సహాయపడతాయి.

లోడ్ పంపిణీ మరియు మద్దతు

స్లీయింగ్ బేరింగ్లు ఆపరేషన్ సమయంలో సంక్లిష్టమైన లోడ్ దృశ్యాలను నిర్వహించాలి. ఈ లోడ్లలో ఇవి ఉన్నాయి:

- అక్షసంబంధ భారాలు:భ్రమణ అక్షానికి లంబంగా పనిచేసే శక్తులు, తరచుగా పరికరాల బరువు లేదా బాహ్య ప్రభావాల ఫలితంగా ఉంటాయి.

- రేడియల్ లోడ్లు:అక్షానికి సమాంతరంగా పనిచేసే శక్తులు, గాలి లేదా అపకేంద్ర ప్రభావాల వల్ల కలిగేవి వంటివి.

- క్షణం లోడ్లు:అక్షసంబంధ మరియు రేడియల్ శక్తుల కలయికలు, సాధారణంగా యంత్రాల కదలిక మరియు బరువు ద్వారా ఉత్పన్నమవుతాయి.

బేరింగ్ అంతటా లోడ్ పంపిణీ అరుదుగా ఏకరీతిగా ఉంటుంది. రేస్వే యొక్క వక్రత మరియు రోలింగ్ మూలకాల సంఖ్య బేరింగ్ అంతటా లోడ్లు ఎలా వ్యాపిస్తాయో ప్రభావితం చేస్తాయి. ఇంజనీర్లు రోలింగ్ మూలకాల సంఖ్య మరియు పరిమాణం, కాంటాక్ట్ కోణం మరియు రేస్వే ప్రొఫైల్ను సర్దుబాటు చేయడం ద్వారా లోడ్ పంపిణీని ఆప్టిమైజ్ చేస్తారు.

అనేక ఇంజనీరింగ్ పద్ధతులు సమాన భార మద్దతును నిర్వహించడానికి సహాయపడతాయి:

- సరైన లూబ్రికేషన్ ఘర్షణ మరియు అరిగిపోవడాన్ని తగ్గిస్తుంది., ఏకరీతి లోడ్ పంపిణీకి మద్దతు ఇస్తుంది.

- లిథియం ఆధారిత, కాల్షియం ఆధారిత లేదా పాలియురియా ఆధారిత సరైన గ్రీజును ఎంచుకోవడం వలన నిర్దిష్ట ఆపరేటింగ్ పరిస్థితులకు సరైన పనితీరు లభిస్తుంది.

- మాలిబ్డినం డైసల్ఫైడ్ (MoS₂) వంటి సంకలనాలు భారాన్ని మోసే సామర్థ్యాన్ని మరియు దుస్తులు నిరోధకతను పెంచుతాయి.

- సిఫార్సు చేయబడిన లూబ్రికేషన్ విరామాలు మరియు పరిమాణాలను పాటించడం వలన అకాల దుస్తులు మరియు అసమాన ఒత్తిడిని నివారిస్తుంది.

- నాలుగు-పాయింట్ కాంటాక్ట్ జ్యామితిఒకే వరుస బంతులను సపోర్ట్ చేయడానికి అనుమతిస్తుందిఅక్షసంబంధ, రేడియల్ మరియు మూమెంట్ లోడ్లుఏకకాలంలో.

- అంతర్గత క్లియరెన్స్ ఆప్టిమైజేషన్ తప్పు అమరిక మరియు ఉష్ణ విస్తరణకు అనుగుణంగా ఉంటుంది, భ్రమణ ఖచ్చితత్వాన్ని నిర్వహిస్తుంది.

- CNC మ్యాచింగ్ మరియు ఇండక్షన్ హార్డెనింగ్తో సహా ప్రెసిషన్ తయారీ, డైనమిక్ లోడ్లను తట్టుకునే అధిక-నాణ్యత రేస్వేలను ఉత్పత్తి చేస్తుంది.

- అధిక దృఢత్వం మరియు కాంపాక్ట్ డిజైన్ సిస్టమ్ ద్రవ్యరాశిని తగ్గిస్తుంది మరియు అసాధారణ లేదా ఆఫ్సెట్ లోడ్లను సమర్థవంతంగా సపోర్ట్ చేస్తుంది.

చిట్కా:తక్కువ భాగాలతో సరళీకృత బేరింగ్ డిజైన్లు అసెంబ్లీ మరియు నిర్వహణను సులభతరం చేయడమే కాకుండా స్థిరమైన పనితీరు మరియు లోడ్ పంపిణీకి కూడా దోహదం చేస్తాయి.

టార్క్ ట్రాన్స్మిషన్ మరియు నియంత్రణ

స్లీవింగ్ మెకానిజం పనితీరులో టార్క్ ట్రాన్స్మిషన్ ప్రధానమైనది.స్లీవింగ్ గేర్ టార్క్ను బదిలీ చేస్తుందియంత్రం యొక్క విద్యుత్ వనరు నుండి - విద్యుత్ లేదా హైడ్రాలిక్ మోటారు - తిరిగే నిర్మాణం వరకు. ఈ ప్రక్రియ నిలువు అక్షం చుట్టూ క్షితిజ సమాంతర భ్రమణాన్ని అనుమతిస్తుంది, భారీ లోడ్లను ఖచ్చితంగా ఉంచడానికి అనుమతిస్తుంది.

టార్క్ ట్రాన్స్మిషన్ మరియు నియంత్రణ యొక్క ముఖ్య అంశాలు:

- దిమోటారు టార్క్ ఉత్పత్తి చేస్తుంది, ఇది ట్రాన్స్మిషన్ సిస్టమ్ ద్వారా వెళుతుంది. ఈ సిస్టమ్ పినియన్లు, వార్మ్ గేర్లు లేదా ఇతర గేర్ రకాలను ఉపయోగించవచ్చు.

- స్లీవింగ్ బేరింగ్ ట్రాన్స్మిటెడ్ టార్క్ను అందుకుంటుంది, నియంత్రిత భ్రమణాన్ని ప్రారంభించేటప్పుడు అక్షసంబంధ, రేడియల్ మరియు మూమెంట్ లోడ్లకు మద్దతు ఇస్తుంది.

- వార్మ్ గేర్ ట్రాన్స్మిషన్లు స్వీయ-లాకింగ్ లక్షణాన్ని అందిస్తాయి, ఇది లోడ్లను సురక్షితంగా పట్టుకోవడంలో సహాయపడుతుంది మరియు ఖచ్చితమైన భ్రమణ నియంత్రణను అనుమతిస్తుంది.

- స్లీవింగ్ డ్రైవ్ అసెంబ్లీ అంతర్గత భాగాలను రక్షించడానికి మరియు స్థిరమైన పనితీరును నిర్వహించడానికి హౌసింగ్ మరియు సీలింగ్ వ్యవస్థను కలిగి ఉంటుంది.

- ఖచ్చితమైన, మృదువైన భ్రమణ కదలికను అందించడానికి మరియు ఆపరేషన్ సమయంలో లోడ్ను స్థిరంగా ఉంచడానికి అన్ని భాగాలు కలిసి పనిచేస్తాయి.

| పరామితి | విలువ/వివరణ |

|---|---|

| స్లీవింగ్ డ్రైవ్ రకం | స్పర్ గేర్ స్లీవింగ్ డ్రైవ్ |

| గేర్ నిష్పత్తి | 9:1 |

| రేట్ చేయబడిన అవుట్పుట్ టార్క్ | ~37 కి.ని.·మీ(ప్రామాణిక హెవీ-డ్యూటీ మోడల్) |

| భ్రమణ కేంద్రం వ్యాసం | 955 మి.మీ. |

| అడాప్టర్తో మొత్తం ఎత్తు | 180 మి.మీ. |

| గేర్ బ్యాక్లాష్ | ≤ 0.40 మి.మీ. |

| అప్లికేషన్ | పెద్ద టిల్టింగ్ క్షణాలు మరియు భారీ లోడ్లతో కూడిన భారీ పరికరాలు |

| డిజైన్ సౌలభ్యం | 2300 mm వరకు వ్యాసం మరియు అధిక టార్క్ కలిగిన పెద్ద స్లీవింగ్ డ్రైవ్లు అందుబాటులో ఉన్నాయి. |

ఆధునిక స్లీవింగ్ మెకానిజమ్లు బలమైన ఇంజనీరింగ్, అధునాతన పదార్థాలు మరియు ఖచ్చితమైన తయారీని మిళితం చేసి నమ్మకమైన టార్క్ ట్రాన్స్మిషన్ మరియు నియంత్రణను అందిస్తాయి. డిమాండ్ ఉన్న పరిస్థితుల్లో కూడా భారీ యంత్రాలు సురక్షితంగా మరియు సమర్ధవంతంగా పనిచేయగలవని ఇది నిర్ధారిస్తుంది.

రకాలు మరియు ఆచరణాత్మక పరిగణనలు

హైడ్రాలిక్ స్లూయింగ్

హైడ్రాలిక్ స్లూయింగ్ వ్యవస్థలు అధిక టార్క్ మరియు మృదువైన, అనుపాత నియంత్రణను ఉత్పత్తి చేయడానికి ఒత్తిడితో కూడిన ద్రవాన్ని ఉపయోగిస్తాయి.. గణనీయమైన భారం కింద నిరంతర ఆపరేషన్ అవసరమయ్యే క్రేన్లు మరియు ఎక్స్కవేటర్లు వంటి భారీ-డ్యూటీ అనువర్తనాల్లో ఈ వ్యవస్థలు రాణిస్తాయి.హైడ్రాలిక్ స్లూయింగ్కఠినమైన వాతావరణాలలో అధిక యాంత్రిక సామర్థ్యం మరియు నమ్మకమైన పనితీరును అందిస్తుంది. ఆపరేటర్లు తక్కువ వేగంతో ఖచ్చితమైన కదలిక నుండి ప్రయోజనం పొందుతారు, ఇది బరువైన వస్తువులను ఎత్తడానికి మరియు ఉంచడానికి చాలా అవసరం.హైడ్రాలిక్ స్లూయింగ్ సిస్టమ్స్హైడ్రాలిక్ పంపులతో అనుసంధానం మరియు ద్రవ నిర్వహణ అవసరం, దీని వలన విద్యుత్ ప్రత్యామ్నాయాల కంటే సంస్థాపన మరియు నిర్వహణ మరింత క్లిష్టంగా మారుతుంది. అయితే, అవి అత్యుత్తమ పుల్లింగ్ శక్తిని అందిస్తాయి మరియు ఎక్కువసేపు ఉపయోగించినప్పుడు వేడెక్కకుండా పనిచేయగలవు.హైబ్రిడ్ వ్యవస్థలలో హైడ్రాలిక్ స్లూయింగ్ సామర్థ్యం మరింత మెరుగుపడుతుంది., ఇది గరిష్ట విద్యుత్ మరియు శక్తి వినియోగాన్ని తగ్గిస్తుంది.

ఇతర రకాల స్లూయింగ్ మెకానిజమ్స్

ఆధునిక యంత్రాలు అనేక రకాల స్లీవింగ్ మెకానిజంలను ఉపయోగిస్తాయి, ప్రతి ఒక్కటి ప్రత్యేక లక్షణాలను కలిగి ఉంటాయి.వార్మ్ గేర్ డ్రైవ్లు కాంపాక్ట్ స్థలంలో అధిక గేర్ తగ్గింపును అందిస్తాయి.మరియు స్వీయ-లాకింగ్ సామర్థ్యాన్ని అందిస్తాయి, ఇది భద్రతను పెంచుతుంది. స్పర్ గేర్ డ్రైవ్లు సమాంతర షాఫ్ట్లు మరియు స్ట్రెయిట్ దంతాలను ఉపయోగిస్తాయి, ఇవి సరళమైన గేర్ రైళ్లకు అనుకూలంగా ఉంటాయి.ఎలక్ట్రిక్ స్లీవింగ్ మెకానిజమ్స్ వార్మ్ గేర్లను స్లీవింగ్ రింగ్ బేరింగ్లతో మిళితం చేస్తాయి., ఖచ్చితమైన, అధిక-టార్క్ భ్రమణాన్ని మరియు సురక్షితమైన హోల్డింగ్ స్థానాలను అందిస్తుంది.దిగువ పట్టిక సాధారణ స్లీవింగ్ బేరింగ్ రకాలు మరియు వాటి అనువర్తనాలను సంగ్రహిస్తుంది.:

| స్లూయింగ్ బేరింగ్ రకం | నిర్మాణ లక్షణాలు | ఆధునిక యంత్రాలలో సాధారణ అనువర్తనాలు |

|---|---|---|

| నాలుగు-పాయింట్ కాంటాక్ట్ బాల్ స్లూయింగ్ బేరింగ్ | సరళమైన నిర్మాణం, ద్వి దిశాత్మక అక్షసంబంధ మరియు రేడియల్ శక్తులకు మద్దతు ఇస్తుంది, కొంత తారుమారు చేసే క్షణం సామర్థ్యం | చిన్న క్రేన్లు, సామాగ్రి నిర్వహణ పరికరాలు |

| రెండు వరుసల విభిన్న వ్యాసం కలిగిన బంతి | రెండు వరుసల బంతులు, ఆప్టిమైజ్ చేయబడిన లోడ్ సామర్థ్యం మరియు సేవా జీవితం | మధ్య తరహా పోర్ట్ యంత్రాలు, స్టాకింగ్ క్రేన్లు |

| క్రాస్డ్ సిలిండ్రికల్ రోలర్ | అధిక టర్నింగ్ క్షణం మరియు అక్షసంబంధ శక్తి సామర్థ్యం, అధిక భ్రమణ ఖచ్చితత్వం | పెద్ద పోర్ట్ క్రేన్లు, వంతెన క్రేన్లు |

| మూడు-వరుసల స్థూపాకార రోలర్ | పెద్ద కాంటాక్ట్ ఏరియా, పెద్ద అక్షసంబంధ, రేడియల్ మరియు తారుమారు చేసే క్షణాలకు మద్దతు ఇస్తుంది. | అతి పెద్ద, భారీ డ్యూటీ పోర్ట్ యంత్రాలు |

నిర్వహణ మరియు సంరక్షణ

సరైన నిర్వహణ స్లీవింగ్ మెకానిజమ్స్ యొక్క దీర్ఘాయువు మరియు విశ్వసనీయతను నిర్ధారిస్తుంది.ఆపరేటర్లు ప్రతి ఆపరేషన్కు ముందు మరియు మొదటి 100 పని గంటల తర్వాత బోల్ట్లను తనిఖీ చేయాలి., తర్వాత 300 గంటలకు, మరియు ఆ తర్వాత ప్రతి 500 గంటలకు.లూబ్రికేషన్ విరామాలు ప్రతి 200 నుండి 500 గంటల వరకు ఉంటాయి, లోడ్ మరియు పర్యావరణాన్ని బట్టి. అధిక తేమ లేదా ధూళి వంటి కఠినమైన పరిస్థితులలో, లూబ్రికేషన్ చక్రాలను తగ్గించాలి. క్రమం తప్పకుండా తనిఖీలు చేయడం వల్ల దుస్తులు, నష్టం లేదా కాలుష్యం ముందుగానే గుర్తించబడతాయి. శుభ్రపరచడం, లూబ్రికేషన్ను సరిచేయడం మరియు ధరించిన భాగాలను సకాలంలో మార్చడం వల్ల అధిక క్లియరెన్స్, ఆయిల్ లీకేజ్ మరియు వేడెక్కడం నివారిస్తుంది.

సాధారణ అనువర్తనాలు

అనేక పరిశ్రమలలో స్లీయింగ్ మెకానిజమ్స్ కీలక పాత్ర పోషిస్తాయి.నిర్మాణ మరియు పారిశ్రామిక యంత్రాలు 360-డిగ్రీల భ్రమణం మరియు భారీ భారాన్ని తట్టుకోవడానికి వాటిపై ఆధారపడతాయి.. సాధారణ అనువర్తనాల్లో ఇవి ఉన్నాయి:

- లిఫ్టింగ్ మరియు మెటీరియల్ హ్యాండ్లింగ్ కోసం ఎక్స్కవేటర్లు మరియు క్రేన్లు

- అటవీ యంత్రాలు మరియు ఫోర్క్లిఫ్ట్లు

- మైనింగ్ రిగ్లు మరియు కంటైనర్ ట్రక్కులు

- ఎత్తైన ప్రదేశాల వాహనాలు మరియు పారిశ్రామిక రోబోలు

ఈ యంత్రాంగాలు సముద్ర, పునరుత్పాదక శక్తి, అంతరిక్షం మరియు ఆటోమేషన్ రంగాలలో కూడా కనిపిస్తాయి, ఖచ్చితమైన కదలిక మరియు స్థిరత్వానికి మద్దతు ఇస్తాయి.

క్రేన్ల నుండి విండ్ టర్బైన్ల వరకు పరిశ్రమలలో ఖచ్చితమైన, భారీ-డ్యూటీ భ్రమణాన్ని స్లీయింగ్ మెకానిజమ్స్ అనుమతిస్తాయి. వాటి అధునాతన డిజైన్లు, ఉదాహరణకుమూడు-వరుసల రోలర్ మరియు క్రాస్ రోలర్ బేరింగ్లు, సంక్లిష్ట లోడ్లకు మద్దతు ఇస్తుంది మరియు నమ్మకమైన పనితీరును నిర్ధారిస్తుంది.క్రమం తప్పకుండా నిర్వహణహైడ్రాలిక్ స్లూయింగ్ వ్యవస్థలతో సహా, పరికరాల జీవితకాలం మరియు కార్యాచరణ భద్రతను పెంచుతుంది. కొనసాగుతున్న ఆవిష్కరణలు సామర్థ్యం మరియు ఖచ్చితత్వాన్ని పెంచుతూనే ఉన్నాయి.

ఎఫ్ ఎ క్యూ

స్లీవింగ్ డ్రైవ్ యొక్క ప్రధాన విధి ఏమిటి?

A స్లీవింగ్ డ్రైవ్రెండు యంత్ర భాగాల మధ్య నియంత్రిత భ్రమణ కదలికను అనుమతిస్తుంది. ఇది భారీ లోడ్లకు మద్దతు ఇస్తుంది మరియు పారిశ్రామిక పరికరాలలో ఖచ్చితమైన స్థానాన్ని నిర్ధారిస్తుంది.

ఆపరేటర్లు స్లీవింగ్ బేరింగ్లను ఎంత తరచుగా లూబ్రికేట్ చేయాలి?

ఆపరేటర్లు ప్రతి 200 నుండి 500 గంటలకు ఒకసారి స్లీవింగ్ బేరింగ్లను లూబ్రికేట్ చేయాలి. కఠినమైన వాతావరణాలలో సరైన పనితీరును నిర్వహించడానికి తరచుగా లూబ్రికేషన్ అవసరం కావచ్చు.

స్లీవింగ్ మెకానిజమ్స్ అక్షసంబంధ మరియు రేడియల్ లోడ్లు రెండింటినీ నిర్వహించగలవా?

అవును. స్లీయింగ్ మెకానిజమ్స్ అక్షసంబంధ, రేడియల్ మరియు మూమెంట్ లోడ్లకు మద్దతు ఇస్తాయి. వాటి డిజైన్ ఈ శక్తులను సమర్ధవంతంగా పంపిణీ చేస్తుంది, స్థిరత్వం మరియు సుదీర్ఘ సేవా జీవితాన్ని నిర్ధారిస్తుంది.

పోస్ట్ సమయం: జూలై-25-2025