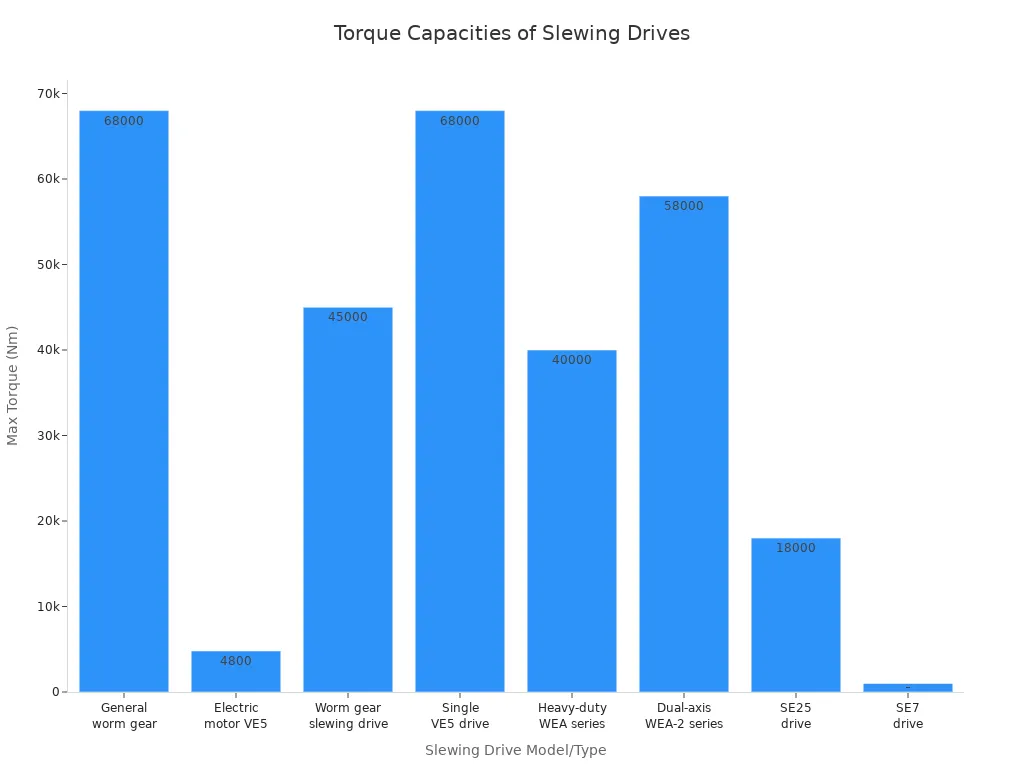

ஸ்லூயிங் இயந்திரக் கூறுகளுக்கு இடையில் சுழற்சி இயக்கத்தை வழங்குகிறது, துல்லியத்துடன் மகத்தான சுமைகளைத் தாங்குகிறது. கிரேன்கள் மற்றும் காற்றாலை விசையாழிகள் போன்ற கனரக உபகரணங்கள் மேம்பட்ட தாங்கு உருளைகள் மற்றும் இயக்கிகளை நம்பியுள்ளன.ஹைட்ராலிக் ஸ்லீவிங் டிரைவ்நம்பகமான முறுக்குவிசை பரிமாற்றத்தை உறுதி செய்கிறது.வழக்கமான சுமை திறன்கள் பரந்த வரம்பைக் கொண்டுள்ளன.:

| ஸ்லீவிங் டிரைவ் மாடல்/வகை | முறுக்குவிசை வரம்பு (Nm) | அதிகபட்ச நிலையான முறுக்குவிசை (kNm) | பயன்பாடுகள் |

|---|---|---|---|

| பொதுவான புழு கியர் ஸ்லீவிங் டிரைவ்கள் | 365 - 68,000 | 190 வரை | கிரேன்கள், காற்றாலை விசையாழிகள், சூரிய கண்காணிப்புக் கருவிகள் |

| மின்சார மோட்டார் VE5 ஸ்லீவிங் டிரைவ் | 4,800 | பொருந்தாது | வார்ம் கியர் டிரான்ஸ்மிஷன் |

| வார்ம் கியர் ஸ்லீவிங் டிரைவ் | 2,500 - 45,000 | 190 தமிழ் | 360° சுழல், அதிக அச்சு சுமை |

| ஒற்றை ஸ்லீவிங் டிரைவ் VE5 | 500 - 68,000 | பொருந்தாது | சூரிய ஒளி கண்காணிப்பு |

| கனரக WEA தொடர் | 8,000 - 40,000 | பொருந்தாது | விவசாய இயந்திரங்கள் |

| இரட்டை அச்சு WEA-2 தொடர் | 16,200; 19,440; 48,000; 58,000 | பொருந்தாது | பல திசை, வலுவான சுமை தாங்கும் |

| வார்ம் கியர் ஸ்லீவிங் டிரைவ் SE25 | 18,000 | பொருந்தாது | கிரேன்கள், அகழ்வாராய்ச்சிகள் |

| வார்ம் கியர் ஸ்லீவிங் டிரைவ் SE7 | 1,000 | பொருந்தாது | அதிக சுமை, துல்லியக் கட்டுப்பாடு |

முக்கிய குறிப்புகள்

- ஸ்லீவிங் பொறிமுறைகள் தாங்கு உருளைகள் மற்றும் உருட்டல் கூறுகளைப் பயன்படுத்தி மென்மையான, துல்லியமான சுழற்சியை செயல்படுத்துகின்றன.அதிக சுமைகள்மற்றும் உராய்வைக் குறைக்கவும்.

- ஸ்லீவிங் டிரைவ்களில் சரியான சுமை விநியோகம் மற்றும் முறுக்குவிசை கட்டுப்பாடு நிலையான மற்றும் துல்லியமான இயக்கத்தை உறுதி செய்கிறது, இது கிரேன்கள் மற்றும் காற்றாலை விசையாழிகள் போன்ற கனரக இயந்திரங்களுக்கு இன்றியமையாதது.

- சரியான நேரத்தில் உயவு மற்றும் ஆய்வு உள்ளிட்ட வழக்கமான பராமரிப்பு, ஸ்லீவிங் கூறுகளின் ஆயுளை நீட்டிக்கிறது மற்றும் உபகரணங்களை பாதுகாப்பாகவும் திறமையாகவும் இயங்க வைக்கிறது.

ஸ்லீவிங் பொறிமுறைகளின் முக்கிய கூறுகள்

ஸ்லீவிங் மோதிரங்கள் மற்றும் தாங்கு உருளைகள்

ஸ்லீவிங் வளையங்கள் மற்றும் தாங்கு உருளைகள் ஸ்லீவிங் பொறிமுறைகளின் முதுகெலும்பாக அமைகின்றன. இந்த பெரிய, வட்ட வடிவ கூறுகள் சுழலும் கட்டமைப்பின் முழு எடையையும் ஆதரிக்கின்றன மற்றும் மென்மையான, கட்டுப்படுத்தப்பட்ட இயக்கத்தை செயல்படுத்துகின்றன. ஸ்லீவிங் வளையம் பொதுவாக உள் மற்றும் வெளிப்புற வளையங்களைக் கொண்டுள்ளது, உருளும் கூறுகள் அவற்றுக்கிடையே இணைக்கப்பட்டுள்ளன. தாங்கு உருளைகள் அச்சு, ரேடியல் மற்றும் தருண சுமைகளைக் கையாளுகின்றன, நிலைத்தன்மை மற்றும் நம்பகமான செயல்பாட்டை உறுதி செய்கின்றன. கீழே உள்ள அட்டவணை சுருக்கமாகக் கூறுகிறதுமுக்கிய கூறுகள் மற்றும் அவற்றின் செயல்பாடுகள்:

| கூறு | செயல்பாடு |

|---|---|

| ஸ்லூயிங் ரிங் | அதிக சுமைகளைத் தாங்கி, சீரான சுழற்சியை செயல்படுத்துகிறது. |

| தாங்கு உருளைகள் | நிலைத்தன்மைக்கு அச்சு, ரேடியல் மற்றும் தருண சுமைகளை நிர்வகிக்கவும். |

| ஓட்டுநர் பொறிமுறை | சுழற்சிக்கான முறுக்குவிசையை வழங்குகிறது, பெரும்பாலும் மின்சார அல்லது ஹைட்ராலிக் மோட்டார்கள் வழியாக. |

உருளும் கூறுகள்

பந்துகள் அல்லது உருளைகள் போன்ற உருளும் கூறுகள், ஸ்லூவிங் வளையத்திற்குள் உராய்வு மற்றும் தேய்மானத்தைக் குறைக்கின்றன. அவற்றின் ஏற்பாடு மற்றும் வகை நேரடியாக செயல்திறன் மற்றும் நீடித்துழைப்பை பாதிக்கிறது.நான்கு-புள்ளி தொடர்பு பந்து தாங்கு உருளைகள்நான்கு புள்ளிகளில் சுமைகளை விநியோகிக்கவும், தகவமைப்புத் திறனை அதிகரிக்கவும். செங்கோணங்களில் அமைக்கப்பட்ட உருளைகளுடன் கூடிய குறுக்கு உருளை தாங்கு உருளைகள், சிறந்த சுமை விநியோகம் மற்றும் விறைப்புத்தன்மையை வழங்குகின்றன. மூன்று வரிசை உருளை தாங்கு உருளைகள் அதிக சுமை திறனை வழங்குகின்றன, இதனால் அவை கனரக பயன்பாடுகளுக்கு ஏற்றதாக அமைகின்றன. உருட்டல் உறுப்பின் தேர்வு பொறிமுறையின் செயல்திறன் மற்றும் ஆயுட்காலத்தை பாதிக்கிறது.

கியர்கள் மற்றும் டிரைவ் சிஸ்டம்ஸ்

கியர்கள் மற்றும்இயக்க அமைப்புகள்மோட்டாரிலிருந்து ஸ்லீவிங் வளையத்திற்கு சக்தியை கடத்துகிறது. பெரும்பாலான ஸ்லீவிங் வழிமுறைகள் பயன்படுத்துகின்றனபுழு கியர் கட்டமைப்புகள், ஒரு புழு தண்டு ஒரு செங்குத்து கியரை இயக்குகிறது. இந்த அமைப்பு வேகத்தைக் குறைத்து முறுக்குவிசையை அதிகரிக்கிறது, இது கனரக இயந்திரங்களுக்கு அவசியம். நவீன வடிவமைப்புகள் பெரும்பாலும் மணிநேர கண்ணாடி புழு தொழில்நுட்பத்தைக் கொண்டுள்ளன, இது பற்களின் ஈடுபாட்டையும் நீடித்துழைப்பையும் மேம்படுத்துகிறது. இரட்டை-அச்சு மற்றும் இரட்டை-இயக்கி அமைப்புகள் வலிமை மற்றும் கட்டுப்பாட்டை மேலும் மேம்படுத்துகின்றன.

முத்திரைகள் மற்றும் உயவு

முத்திரைகள் மற்றும் உயவு ஆகியவை உள் கூறுகளைப் பாதுகாக்கின்றன மற்றும் நீண்டகால செயல்திறனை உறுதி செய்கின்றன. உயர்தர முத்திரைகள் அசுத்தங்கள் தாங்கிக்குள் நுழைவதைத் தடுக்கின்றன.சரியான உயவுஉராய்வைக் குறைக்கிறது, உலோகம்-உலோகத் தொடர்பைத் தடுக்கிறது மற்றும் வெப்பத்தைச் சிதறடிக்கிறது. வழக்கமான பராமரிப்பு மற்றும்மேம்பட்ட உயவு தொழில்நுட்பங்கள், போன்றவைதிட உயவு, தாங்கி ஆயுளையும் நம்பகத்தன்மையையும் நீட்டிக்கிறது. நன்கு பராமரிக்கப்படும் உயவு அமைப்புகள் சத்தம் மற்றும் அதிர்வுகளைக் குறைத்து, சீரான செயல்பாட்டை ஆதரிக்கின்றன.

ஸ்லூயிங் பொறிமுறைகள் எவ்வாறு செயல்படுகின்றன

சுழற்சிக்கான கூறுகளின் தொடர்பு

பல முக்கிய கூறுகளின் ஒருங்கிணைந்த செயல்பாட்டின் மூலம் ஸ்லீவிங் வழிமுறைகள் மென்மையான சுழற்சியை அடைகின்றன. செயல்முறை ஒரு துல்லியமான வரிசையில் வெளிப்படுகிறது:

- திஸ்லீவிங் பேரிங் இரண்டு முக்கிய இயந்திர பாகங்களுக்கு இடையில் அமர்ந்திருக்கிறது., ஒரு கிரேன் தளம் மற்றும் அதன் சுழலும் மேல்கட்டமைப்பு போன்றவை.

- உபகரணங்களின் எடை மற்றும் செயல்பாட்டு சுமைகள் உள்ளிட்ட வெளிப்புற சக்திகள் தாங்கியின் மீது செயல்படுகின்றன.

- உருளும் கூறுகள் - பந்துகள் அல்லது உருளைகள் - தாங்கியின் உள் மற்றும் வெளிப்புற வளையங்களுக்கு இடையில் நகரும்.

- இந்த உருளும் கூறுகள் அவற்றின் தொடர்பு மேற்பரப்புகள் மற்றும் சிறப்பாக வடிவமைக்கப்பட்ட பந்தயப் பாதைகள் முழுவதும் பயன்படுத்தப்பட்ட சுமையை விநியோகிக்கின்றன.

- உகந்த பள்ளங்களுடன் கூடிய பந்தயப் பாதைகள், அழுத்தத்தைக் குறைத்து, சீரான சுமைப் பகிர்வை உறுதி செய்கின்றன.

- உருளும் கூறுகள் மற்றும் ரேஸ்வே வடிவியல் இரண்டும் அதிக சுமைகளின் கீழ் கூட சிதைவை எதிர்க்கின்றன.

- இந்த எதிர்ப்பு இணைக்கப்பட்ட கூறுகளுக்கு இடையில் மென்மையான, குறைந்த உராய்வு சுழற்சியை அனுமதிக்கிறது.

- உருளும் கூறுகளின் துல்லியமான ஏற்பாடு மற்றும் பந்தயப் பாதைகளின் வடிவியல் ஆகியவை துல்லியமான இயக்கக் கட்டுப்பாட்டை செயல்படுத்துகின்றன.

- இயந்திரம் சுழலும்போது, நிலைத்தன்மையைப் பராமரிக்க, தாங்கி மாறிவரும் சுமைகளைத் தொடர்ந்து மறுபகிர்வு செய்கிறது.

- மேம்பட்ட பொருட்கள் மற்றும் பொறியியல் நடைமுறைகள் தாங்கியின் சேவை வாழ்க்கையை நீட்டிக்கின்றன மற்றும் பல்வேறு நிலைமைகளின் கீழ் நம்பகமான செயல்பாட்டை உறுதி செய்கின்றன.

குறிப்பு: தேய்மானம் மற்றும் சோர்வு மிகவும் பொதுவான தோல்வி முறைகளைக் குறிக்கின்றன.ஸ்லீவிங் பேரிங்குகளில். இந்த சிக்கல்கள் பெரும்பாலும் சுழற்சி சுமைகள், உராய்வு, உயவு சவால்கள் அல்லது முறையற்ற அசெம்பிளி காரணமாக எழுகின்றன. எலும்பு முறிவு, அரிப்பு மற்றும் சிதைவு ஆகியவை பிற சாத்தியமான சிக்கல்களாகும். வழக்கமான ஆய்வு மற்றும் பராமரிப்பு இந்த தோல்விகளைத் தடுக்கவும் பாதுகாப்பான, நம்பகமான செயல்பாட்டை உறுதிப்படுத்தவும் உதவுகின்றன.

சுமை விநியோகம் மற்றும் ஆதரவு

செயல்பாட்டின் போது ஸ்லூயிங் தாங்கு உருளைகள் சிக்கலான சுமை சூழ்நிலைகளைக் கையாள வேண்டும். இந்த சுமைகளில் பின்வருவன அடங்கும்:

- அச்சு சுமைகள்:சுழற்சியின் அச்சுக்கு செங்குத்தாக செயல்படும் சக்திகள், பெரும்பாலும் உபகரணங்களின் எடை அல்லது வெளிப்புற தாக்கங்களின் விளைவாகும்.

- ரேடியல் சுமைகள்:காற்று அல்லது மையவிலக்கு விளைவுகளால் ஏற்படும் விசைகள் போன்ற அச்சுக்கு இணையாகச் செயல்படும் விசைகள்.

- தருண சுமைகள்:அச்சு மற்றும் ஆர விசைகளின் சேர்க்கைகள், பொதுவாக இயந்திரங்களின் இயக்கம் மற்றும் எடையால் உருவாக்கப்படுகின்றன.

தாங்கியின் குறுக்கே சுமை விநியோகம் அரிதாகவே ஒரே மாதிரியாக இருக்கும். பந்தயப்பாதையின் வளைவும் உருளும் கூறுகளின் எண்ணிக்கையும் தாங்கியின் குறுக்கே சுமைகள் எவ்வாறு பரவுகின்றன என்பதைப் பாதிக்கின்றன. பொறியாளர்கள் உருளும் கூறுகளின் எண்ணிக்கை மற்றும் அளவு, தொடர்பு கோணம் மற்றும் பந்தயப்பாதை சுயவிவரத்தை சரிசெய்வதன் மூலம் சுமை விநியோகத்தை மேம்படுத்துகிறார்கள்.

பல பொறியியல் முறைகள் சீரான சுமை ஆதரவைப் பராமரிக்க உதவுகின்றன:

- சரியான உயவு உராய்வு மற்றும் தேய்மானத்தைக் குறைக்கிறது., சீரான சுமை விநியோகத்தை ஆதரிக்கிறது.

- லித்தியம் சார்ந்த, கால்சியம் சார்ந்த அல்லது பாலியூரியா சார்ந்த சரியான கிரீஸைத் தேர்ந்தெடுப்பது, குறிப்பிட்ட இயக்க நிலைமைகளுக்கு உகந்த செயல்திறனை உறுதி செய்கிறது.

- மாலிப்டினம் டைசல்பைடு (MoS₂) போன்ற சேர்க்கைகள் சுமை சுமக்கும் திறன் மற்றும் தேய்மான எதிர்ப்பு பண்புகளை மேம்படுத்துகின்றன.

- பரிந்துரைக்கப்பட்ட உயவு இடைவெளிகள் மற்றும் அளவுகளைப் பின்பற்றுவது முன்கூட்டியே தேய்மானம் மற்றும் சீரற்ற அழுத்தத்தைத் தடுக்கிறது.

- நான்கு-புள்ளி தொடர்பு வடிவியல்ஒரு வரிசை பந்துகளை ஆதரிக்க அனுமதிக்கிறதுஅச்சு, ரேடியல் மற்றும் தருண சுமைகள்ஒரே நேரத்தில்.

- உள் அனுமதி உகப்பாக்கம் தவறான சீரமைப்பு மற்றும் வெப்ப விரிவாக்கத்திற்கு இடமளிக்கிறது, சுழற்சி துல்லியத்தை பராமரிக்கிறது.

- CNC எந்திரம் மற்றும் தூண்டல் கடினப்படுத்துதல் உள்ளிட்ட துல்லியமான உற்பத்தி, மாறும் சுமைகளைத் தாங்கும் உயர்தர பந்தயப் பாதைகளை உருவாக்குகிறது.

- அதிக விறைப்புத்தன்மை மற்றும் சிறிய வடிவமைப்பு, அமைப்பின் நிறைகளைக் குறைத்து, விசித்திரமான அல்லது ஆஃப்செட் சுமைகளைத் திறம்பட ஆதரிக்கிறது.

குறிப்பு:குறைவான பாகங்களைக் கொண்ட எளிமைப்படுத்தப்பட்ட தாங்கி வடிவமைப்புகள் அசெம்பிளி மற்றும் பராமரிப்பை எளிதாக்குவது மட்டுமல்லாமல், நிலையான செயல்திறன் மற்றும் சுமை விநியோகத்திற்கும் பங்களிக்கின்றன.

முறுக்குவிசை பரிமாற்றம் மற்றும் கட்டுப்பாடு

ஸ்லீவிங் மெக்கானிசம் செயல்திறனின் மையத்தில் டார்க் டிரான்ஸ்மிஷன் உள்ளது.ஸ்லீவிங் கியர் டார்க்கை மாற்றுகிறதுஇயந்திரத்தின் சக்தி மூலத்திலிருந்து - மின்சார அல்லது ஹைட்ராலிக் மோட்டார் - சுழலும் அமைப்பு வரை. இந்த செயல்முறை செங்குத்து அச்சில் கிடைமட்ட சுழற்சியை செயல்படுத்துகிறது, இது கனமான சுமைகளை துல்லியமாக நிலைநிறுத்த அனுமதிக்கிறது.

முறுக்குவிசை பரிமாற்றம் மற்றும் கட்டுப்பாட்டின் முக்கிய அம்சங்கள் பின்வருமாறு:

- திமோட்டார் முறுக்குவிசையை உருவாக்குகிறது, இது ஒரு பரிமாற்ற அமைப்பு வழியாக செல்கிறது. இந்த அமைப்பு பினியன்கள், புழு கியர்கள் அல்லது பிற கியர் வகைகளைப் பயன்படுத்தலாம்.

- ஸ்லீவிங் பேரிங், கடத்தப்பட்ட முறுக்குவிசையைப் பெறுகிறது, கட்டுப்படுத்தப்பட்ட சுழற்சியை இயக்கும் போது அச்சு, ரேடியல் மற்றும் தருண சுமைகளை ஆதரிக்கிறது.

- வார்ம் கியர் டிரான்ஸ்மிஷன்கள் சுய-பூட்டுதல் அம்சத்தை வழங்குகின்றன, இது சுமைகளைப் பாதுகாப்பாக வைத்திருக்க உதவுகிறது மற்றும் துல்லியமான சுழற்சி கட்டுப்பாட்டை அனுமதிக்கிறது.

- ஸ்லூவிங் டிரைவ் அசெம்பிளி, உள் கூறுகளைப் பாதுகாக்கவும், நிலையான செயல்திறனைப் பராமரிக்கவும் ஒரு வீட்டுவசதி மற்றும் சீலிங் அமைப்பை உள்ளடக்கியது.

- துல்லியமான, மென்மையான சுழற்சி இயக்கத்தை வழங்கவும், செயல்பாட்டின் போது சுமையை நிலையாக வைத்திருக்கவும் அனைத்து கூறுகளும் ஒன்றிணைந்து செயல்படுகின்றன.

| அளவுரு | மதிப்பு/விளக்கம் |

|---|---|

| ஸ்லீவிங் டிரைவ் வகை | ஸ்பர் கியர் ஸ்லீவிங் டிரைவ் |

| கியர் விகிதம் | 9:1 |

| மதிப்பிடப்பட்ட வெளியீட்டு முறுக்குவிசை | ~37 கி.நி.மீ.(நிலையான கனரக மாதிரி) |

| சுழற்சி மைய விட்டம் | 955 மி.மீ. |

| அடாப்டருடன் மொத்த உயரம் | 180 மி.மீ. |

| கியர் பேக்லாஷ் | ≤ 0.40 மி.மீ. |

| விண்ணப்பம் | அதிக சாய்வு தருணங்கள் மற்றும் அதிக சுமைகளைக் கொண்ட கனமான உபகரணங்கள் |

| வடிவமைப்பு நெகிழ்வுத்தன்மை | 2300 மிமீ வரை விட்டம் மற்றும் அதிக முறுக்குவிசை கொண்ட பெரிய ஸ்லீவிங் டிரைவ்கள் கிடைக்கின்றன. |

நவீன ஸ்லூவிங் பொறிமுறைகள் வலுவான பொறியியல், மேம்பட்ட பொருட்கள் மற்றும் துல்லியமான உற்பத்தியை இணைத்து நம்பகமான முறுக்கு பரிமாற்றம் மற்றும் கட்டுப்பாட்டை வழங்குகின்றன. இது கனரக இயந்திரங்கள் கோரும் சூழ்நிலைகளில் கூட பாதுகாப்பாகவும் திறமையாகவும் செயல்பட முடியும் என்பதை உறுதி செய்கிறது.

வகைகள் மற்றும் நடைமுறை பரிசீலனைகள்

ஹைட்ராலிக் ஸ்லூயிங்

ஹைட்ராலிக் ஸ்லூயிங் அமைப்புகள் அதிக முறுக்குவிசை மற்றும் மென்மையான, விகிதாசார கட்டுப்பாட்டை உருவாக்க அழுத்தப்பட்ட திரவத்தைப் பயன்படுத்துகின்றன.. இந்த அமைப்புகள் கிரேன்கள் மற்றும் அகழ்வாராய்ச்சிகள் போன்ற கனரக பயன்பாடுகளில் சிறந்து விளங்குகின்றன, அங்கு குறிப்பிடத்தக்க சுமைகளின் கீழ் தொடர்ச்சியான செயல்பாடு தேவைப்படுகிறது.ஹைட்ராலிக் ஸ்லூயிங்கடுமையான சூழல்களில் அதிக இயந்திர திறன் மற்றும் நம்பகமான செயல்திறனை வழங்குகிறது. ஆபரேட்டர்கள் குறைந்த வேகத்தில் துல்லியமான இயக்கத்திலிருந்து பயனடைகிறார்கள், இது கனமான பொருட்களைத் தூக்குவதற்கும் நிலைநிறுத்துவதற்கும் அவசியம்.ஹைட்ராலிக் ஸ்லூயிங் அமைப்புகள்ஹைட்ராலிக் பம்புகள் மற்றும் திரவ மேலாண்மையுடன் ஒருங்கிணைப்பு தேவைப்படுகிறது, இது மின்சார மாற்றுகளை விட நிறுவல் மற்றும் பராமரிப்பை மிகவும் சிக்கலாக்குகிறது. இருப்பினும், அவை சிறந்த இழுக்கும் சக்தியை வழங்குகின்றன மற்றும் நீட்டிக்கப்பட்ட பயன்பாட்டின் போது அதிக வெப்பமடையாமல் செயல்பட முடியும்.ஹைப்ரிட் அமைப்புகளில் ஹைட்ராலிக் ஸ்லீவிங்கின் செயல்திறன் மேலும் மேம்படுகிறது., இது உச்ச மின்சாரம் மற்றும் ஆற்றல் நுகர்வைக் குறைக்கிறது.

பிற வகையான ஸ்லீவிங் பொறிமுறைகள்

நவீன இயந்திரங்கள் பல ஸ்லூவிங் பொறிமுறை வகைகளைப் பயன்படுத்துகின்றன, ஒவ்வொன்றும் தனித்துவமான அம்சங்களைக் கொண்டுள்ளன.வார்ம் கியர் டிரைவ்கள் ஒரு சிறிய இடத்தில் அதிக கியர் குறைப்பை வழங்குகின்றன.மற்றும் சுய-பூட்டுதல் திறனை வழங்குகின்றன, இது பாதுகாப்பை மேம்படுத்துகிறது. ஸ்பர் கியர் டிரைவ்கள் இணையான தண்டுகள் மற்றும் நேரான பற்களைப் பயன்படுத்துகின்றன, இதனால் அவை எளிமையான கியர் ரயில்களுக்கு ஏற்றதாக அமைகின்றன.மின்சார ஸ்லீவிங் வழிமுறைகள் புழு கியர்களை ஸ்லீவிங் ரிங் தாங்கு உருளைகளுடன் இணைக்கின்றன., துல்லியமான, அதிக முறுக்கு சுழற்சி மற்றும் பாதுகாப்பான வைத்திருக்கும் நிலைகளை வழங்குகிறது.கீழே உள்ள அட்டவணை பொதுவான ஸ்லீவிங் பேரிங் வகைகள் மற்றும் அவற்றின் பயன்பாடுகளை சுருக்கமாகக் கூறுகிறது.:

| ஸ்லூயிங் பேரிங் வகை | கட்டமைப்பு பண்புகள் | நவீன இயந்திரங்களில் வழக்கமான பயன்பாடுகள் |

|---|---|---|

| நான்கு-புள்ளி தொடர்பு பந்து ஸ்லூயிங் பேரிங் | எளிமையான அமைப்பு, இரு திசை அச்சு மற்றும் ரேடியல் விசைகளை ஆதரிக்கிறது, சில கவிழ்க்கும் தருண திறன் | சிறிய கிரேன்கள், பொருள் கையாளும் உபகரணங்கள் |

| இரட்டை வரிசை வெவ்வேறு விட்டம் கொண்ட பந்து | இரண்டு வரிசை பந்துகள், உகந்த சுமை திறன் மற்றும் சேவை வாழ்க்கை. | நடுத்தர அளவிலான துறைமுக இயந்திரங்கள், அடுக்கி வைக்கும் கிரேன்கள் |

| குறுக்கு உருளை உருளை | அதிக தலைகீழான தருணம் மற்றும் அச்சு விசை திறன், அதிக சுழற்சி துல்லியம் | பெரிய துறைமுக கிரேன்கள், பால கிரேன்கள் |

| மூன்று வரிசை உருளை உருளை | பெரிய தொடர்பு பகுதி, பெரிய அச்சு, ரேடியல் மற்றும் கவிழ்க்கும் தருணங்களை ஆதரிக்கிறது. | மிகப் பெரிய, கனரக துறைமுக இயந்திரங்கள் |

பராமரிப்பு மற்றும் பராமரிப்பு

சரியான பராமரிப்பு, ஸ்லீவிங் பொறிமுறைகளின் நீண்ட ஆயுளையும் நம்பகத்தன்மையையும் உறுதி செய்கிறது.ஒவ்வொரு செயல்பாட்டிற்கும் முன்பும், முதல் 100 வேலை நேரங்களுக்குப் பிறகும், ஆபரேட்டர்கள் போல்ட்களை ஆய்வு செய்ய வேண்டும்., பின்னர் 300 மணிநேரத்திலும், அதன் பிறகு ஒவ்வொரு 500 மணிநேரத்திலும்.உயவு இடைவெளிகள் ஒவ்வொரு 200 முதல் 500 மணி நேரம் வரை இருக்கும்.சுமை மற்றும் சூழலைப் பொறுத்து. அதிக ஈரப்பதம் அல்லது தூசி போன்ற கடுமையான சூழ்நிலைகளில், உயவு சுழற்சிகள் குறைக்கப்பட வேண்டும். வழக்கமான ஆய்வுகள் தேய்மானம், சேதம் அல்லது மாசுபாட்டை முன்கூட்டியே கண்டறிய உதவுகின்றன. சுத்தம் செய்தல், சரியான உயவு செய்தல் மற்றும் தேய்ந்த பாகங்களை சரியான நேரத்தில் மாற்றுதல் ஆகியவை அதிகப்படியான இடைவெளி, எண்ணெய் கசிவு மற்றும் அதிக வெப்பமடைதலைத் தடுக்கின்றன.

பொதுவான பயன்பாடுகள்

பல தொழில்களில் ஸ்லீவிங் வழிமுறைகள் முக்கிய பங்கு வகிக்கின்றன.கட்டுமானம் மற்றும் தொழில்துறை இயந்திரங்கள் 360 டிகிரி சுழற்சி மற்றும் அதிக சுமை ஆதரவுக்கு அவற்றை நம்பியுள்ளன.. பொதுவான பயன்பாடுகளில் பின்வருவன அடங்கும்:

- தூக்குதல் மற்றும் பொருள் கையாளுதலுக்கான அகழ்வாராய்ச்சிகள் மற்றும் கிரேன்கள்

- வனவியல் இயந்திரங்கள் மற்றும் ஃபோர்க்லிஃப்ட்கள்

- சுரங்கத் தளங்கள் மற்றும் கொள்கலன் லாரிகள்

- அதிக உயர வாகனங்கள் மற்றும் தொழில்துறை ரோபோக்கள்

இந்த வழிமுறைகள் கடல்சார், புதுப்பிக்கத்தக்க எரிசக்தி, விண்வெளி மற்றும் ஆட்டோமேஷன் துறைகளிலும் தோன்றி, துல்லியமான இயக்கம் மற்றும் நிலைத்தன்மையை ஆதரிக்கின்றன.

கிரேன்கள் முதல் காற்றாலை விசையாழிகள் வரை, அனைத்து தொழில்களிலும் துல்லியமான, கனரக சுழற்சியை ஸ்லீவிங் பொறிமுறைகள் செயல்படுத்துகின்றன. அவற்றின் மேம்பட்ட வடிவமைப்புகள், எடுத்துக்காட்டாகமூன்று வரிசை உருளை மற்றும் குறுக்கு உருளை தாங்கு உருளைகள், சிக்கலான சுமைகளை ஆதரிக்கிறது மற்றும் நம்பகமான செயல்திறனை உறுதி செய்கிறது.வழக்கமான பராமரிப்புஹைட்ராலிக் ஸ்லூயிங் அமைப்புகள் உட்பட, உபகரணங்களின் ஆயுட்காலம் மற்றும் செயல்பாட்டு பாதுகாப்பை அதிகரிக்கிறது. தொடர்ச்சியான கண்டுபிடிப்புகள் தொடர்ந்து செயல்திறன் மற்றும் துல்லியத்தை இயக்குகின்றன.

அடிக்கடி கேட்கப்படும் கேள்விகள்

ஸ்லூவிங் டிரைவின் முக்கிய செயல்பாடு என்ன?

A ஸ்லீவிங் டிரைவ்இரண்டு இயந்திர பாகங்களுக்கு இடையில் கட்டுப்படுத்தப்பட்ட சுழற்சி இயக்கத்தை செயல்படுத்துகிறது. இது அதிக சுமைகளை ஆதரிக்கிறது மற்றும் தொழில்துறை உபகரணங்களில் துல்லியமான நிலைப்பாட்டை உறுதி செய்கிறது.

ஆபரேட்டர்கள் ஸ்லூயிங் பேரிங்குகளை எத்தனை முறை லூப்ரிகேட் செய்ய வேண்டும்?

ஆபரேட்டர்கள் ஒவ்வொரு 200 முதல் 500 மணி நேரத்திற்கும் ஒரு முறை ஸ்லூவிங் பேரிங்குகளை லூப்ரிகேட் செய்ய வேண்டும். கடுமையான சூழல்களில் உகந்த செயல்திறனைப் பராமரிக்க அடிக்கடி லூப்ரிகேஷன் தேவைப்படலாம்.

ஸ்லூவிங் பொறிமுறைகள் அச்சு மற்றும் ரேடியல் சுமைகளை கையாள முடியுமா?

ஆம். ஸ்லூயிங் பொறிமுறைகள் அச்சு, ரேடியல் மற்றும் தருண சுமைகளை ஆதரிக்கின்றன. அவற்றின் வடிவமைப்பு இந்த விசைகளை திறமையாக விநியோகிக்கிறது, நிலைத்தன்மை மற்றும் நீண்ட சேவை வாழ்க்கையை உறுதி செய்கிறது.

இடுகை நேரம்: ஜூலை-25-2025