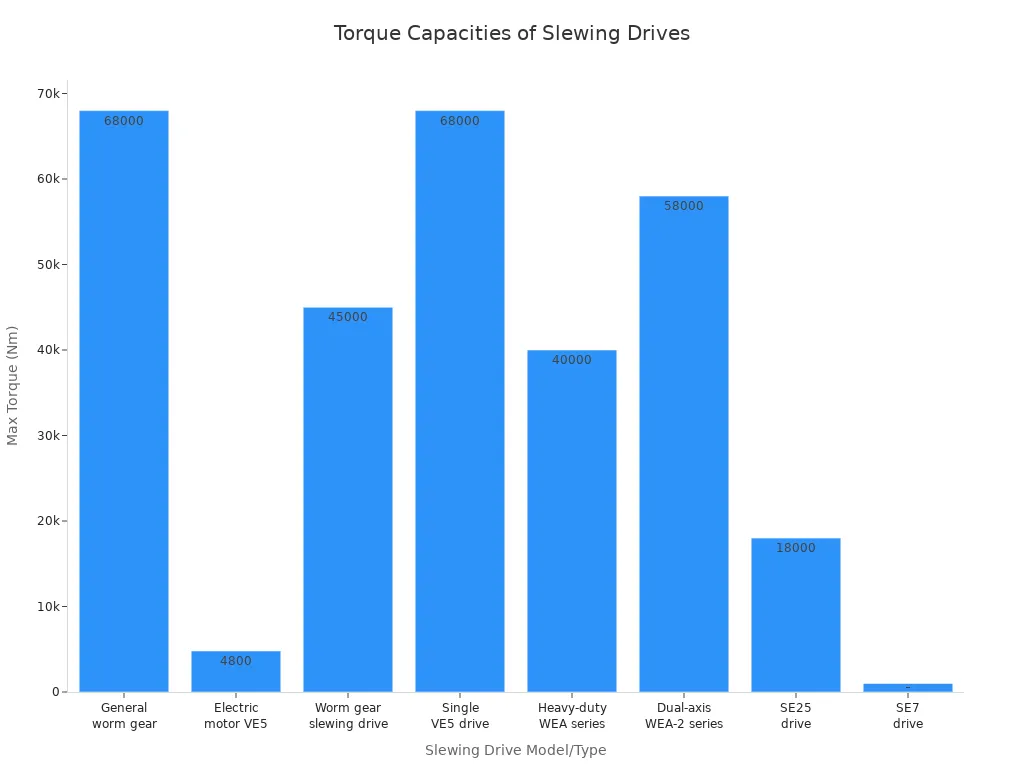

Schwenkbewegungen ermöglichen Drehbewegungen zwischen Maschinenkomponenten und tragen enorme Lasten präzise. Schwere Maschinen wie Kräne und Windkraftanlagen sind auf moderne Lager und Antriebe angewiesen. Diehydraulischer Schwenkantriebsorgt für eine zuverlässige Drehmomentübertragung.Typische Tragfähigkeiten decken einen weiten Bereich ab:

| Schwenkantriebsmodell/Typ | Drehmomentbereich (Nm) | Max. statisches Drehmoment (kNm) | Anwendungen |

|---|---|---|---|

| Allgemeine Schneckengetriebe-Drehantriebe | 365 - 68.000 | Bis zu 190 | Kräne, Windkraftanlagen, Solartracker |

| Elektromotor VE5 Drehantrieb | 4.800 | N / A | Schneckengetriebe |

| Schneckengetriebe-Drehantrieb | 2.500 - 45.000 | 190 | 360° schwenkbar, hohe Axialbelastung |

| Einzelschwenkantrieb VE5 | 500 - 68.000 | N / A | Solarnachführung |

| Hochleistungs-WEA-Serie | 8.000 - 40.000 | N / A | Landmaschinen |

| Zweiachsige WEA-2-Serie | 16.200; 19.440; 48.000; 58.000 | N / A | Multidirektional, stark belastbar |

| Schneckendrehantrieb SE25 | 18.000 | N / A | Kräne, Bagger |

| Schneckendrehantrieb SE7 | 1.000 | N / A | Hohe Belastung, präzise Steuerung |

Die wichtigsten Erkenntnisse

- Schwenkmechanismen ermöglichen eine gleichmäßige und präzise Drehung durch den Einsatz von Lagern und Wälzkörpern, dieschwere Lastenund die Reibung verringern.

- Die richtige Lastverteilung und Drehmomentkontrolle in Schwenkantrieben gewährleisten eine stabile und präzise Bewegung, die für schwere Maschinen wie Kräne und Windkraftanlagen von entscheidender Bedeutung ist.

- Regelmäßige Wartung, einschließlich rechtzeitiger Schmierung und Inspektion, verlängert die Lebensdauer der Schwenkkomponenten und sorgt für einen sicheren und effizienten Betrieb der Geräte.

Hauptkomponenten von Schwenkmechanismen

Drehverbindungen und Lager

Drehverbindungen und Lager bilden das Rückgrat von Drehmechanismen. Diese großen, kreisförmigen Komponenten tragen das gesamte Gewicht der rotierenden Struktur und ermöglichen eine gleichmäßige, kontrollierte Bewegung. Die Drehverbindung besteht typischerweise aus Innen- und Außenringen, zwischen denen sich Wälzkörper befinden. Lager nehmen axiale, radiale und Momentbelastungen auf und sorgen so für Stabilität und zuverlässigen Betrieb. Die folgende Tabelle fasst dieHauptkomponenten und ihre Funktionen:

| Komponente | Funktion |

|---|---|

| Drehkranz | Trägt schwere Lasten und ermöglicht eine reibungslose Rotation. |

| Lager | Verwalten Sie axiale, radiale und Momentbelastungen für Stabilität. |

| Antriebsmechanismus | Liefert Drehmoment für die Drehung, oft über Elektro- oder Hydraulikmotoren. |

Wälzkörper

Wälzkörper wie Kugeln oder Rollen reduzieren Reibung und Verschleiß im Drehkranz. Ihre Anordnung und Art wirken sich direkt auf Effizienz und Lebensdauer aus.Vierpunkt-KugellagerVerteilen Sie die Last auf vier Punkte und erhöhen Sie so die Anpassungsfähigkeit. Kreuzrollenlager mit rechtwinklig angeordneten Rollen bieten eine hervorragende Lastverteilung und Steifigkeit. Dreireihige Rollenlager bieten die höchste Tragfähigkeit und sind daher ideal für Schwerlastanwendungen. Die Wahl des Wälzkörpers beeinflusst die Leistung und Lebensdauer des Mechanismus.

Getriebe und Antriebssysteme

Zahnräder undAntriebssystemeübertragen die Kraft vom Motor auf den Drehkranz. Die meisten Drehmechanismen verwendenSchneckengetriebekonfigurationen, bei dem eine Schneckenwelle ein senkrecht stehendes Zahnrad antreibt. Diese Konstruktion reduziert die Drehzahl und erhöht das Drehmoment, was für schwere Maschinen unerlässlich ist. Moderne Designs verfügen oft über eine Sanduhr-Schneckentechnologie, die den Zahneingriff und die Haltbarkeit verbessert. Zweiachsige und zwei Antriebssysteme verbessern die Kraft und Kontrolle zusätzlich.

Dichtungen und Schmierung

Dichtungen und Schmierung schützen die inneren Komponenten und gewährleisten eine langfristige Leistung. Hochwertige Dichtungen verhindern das Eindringen von Verunreinigungen in das Lager.Richtige Schmierungreduziert die Reibung, verhindert Metall-Metall-Kontakt und leitet Wärme ab. Regelmäßige Wartung undfortschrittliche Schmiertechnologien, wie zum BeispielFeststoffschmierung, verlängern die Lagerlebensdauer und Zuverlässigkeit. Gut gewartete Schmiersysteme reduzieren außerdem Lärm und Vibrationen und unterstützen einen reibungslosen Betrieb.

Funktionsweise von Schwenkmechanismen

Zusammenspiel der Komponenten für die Rotation

Schwenkmechanismen erreichen eine gleichmäßige Rotation durch die koordinierte Wirkung mehrerer Schlüsselkomponenten. Der Prozess läuft in einer präzisen Reihenfolge ab:

- DerDas Drehlager sitzt zwischen zwei Hauptmaschinenteilen, wie etwa ein Kransockel und sein drehbarer Überbau.

- Auf das Lager wirken äußere Kräfte, darunter das Gewicht der Ausrüstung und Betriebslasten.

- Wälzkörper – Kugeln oder Rollen – bewegen sich zwischen dem Innen- und Außenring des Lagers.

- Diese Wälzkörper verteilen die aufgebrachte Last auf ihre Kontaktflächen und die speziell konstruierten Laufbahnen.

- Die Laufbahnen mit ihren optimierten Rillen minimieren die Belastung und sorgen für eine gleichmäßige Lastverteilung.

- Sowohl die Wälzkörper als auch die Laufbahngeometrie widerstehen Verformungen, selbst bei hoher Belastung.

- Dieser Widerstand ermöglicht eine gleichmäßige, reibungsarme Rotation zwischen den verbundenen Komponenten.

- Die präzise Anordnung der Wälzkörper und die Geometrie der Laufbahnen ermöglichen eine präzise Bewegungssteuerung.

- Während sich die Maschine dreht, verteilt das Lager die wechselnden Lasten kontinuierlich neu, um die Stabilität aufrechtzuerhalten.

- Fortschrittliche Materialien und technische Verfahren verlängern die Lebensdauer des Lagers und gewährleisten einen zuverlässigen Betrieb unter unterschiedlichsten Bedingungen.

Notiz: Verschleiß und Ermüdung stellen die häufigsten Ausfallarten darin Großwälzlagern. Diese Probleme entstehen häufig durch zyklische Belastungen, Reibung, Schmierprobleme oder unsachgemäße Montage. Weitere mögliche Probleme sind Brüche, Korrosion und Verformung. Regelmäßige Inspektion und Wartung helfen, diese Ausfälle zu vermeiden und einen sicheren, zuverlässigen Betrieb zu gewährleisten.

Lastverteilung und Unterstützung

Großwälzlager müssen im Betrieb komplexe Belastungsszenarien bewältigen. Zu diesen Belastungen gehören:

- Axiale Belastungen:Kräfte, die senkrecht zur Rotationsachse wirken und oft durch das Gewicht der Ausrüstung oder äußere Einflüsse entstehen.

- Radiale Belastungen:Kräfte, die parallel zur Achse wirken, wie sie beispielsweise durch Wind oder Zentrifugaleffekte entstehen.

- Momentbelastungen:Kombinationen aus axialen und radialen Kräften, die typischerweise durch die Bewegung und das Gewicht der Maschinerie erzeugt werden.

Die Lastverteilung im Lager ist selten gleichmäßig. Die Krümmung der Laufbahn und die Anzahl der Wälzkörper beeinflussen die Lastverteilung im Lager. Ingenieure optimieren die Lastverteilung, indem sie Anzahl und Größe der Wälzkörper, den Kontaktwinkel und das Laufbahnprofil anpassen.

Mehrere technische Methoden tragen dazu bei, eine gleichmäßige Lastunterstützung aufrechtzuerhalten:

- Richtige Schmierung reduziert Reibung und Verschleiß, wodurch eine gleichmäßige Lastverteilung unterstützt wird.

- Durch die Auswahl des richtigen Schmierfetts (auf Lithium-, Calcium- oder Polyharnstoffbasis) wird eine optimale Leistung unter bestimmten Betriebsbedingungen gewährleistet.

- Additive wie Molybdändisulfid (MoS₂) verbessern die Tragfähigkeit und die Verschleißschutzeigenschaften.

- Durch die Einhaltung der empfohlenen Schmierintervalle und Schmiermengen werden vorzeitiger Verschleiß und ungleichmäßige Belastung vermieden.

- Vierpunkt-Kontaktgeometrieermöglicht eine einzelne Reihe von Kugeln zu unterstützenaxiale, radiale und Momentbelastungengleichzeitig.

- Durch die Optimierung des Innenspiels werden Fehlausrichtungen und Wärmeausdehnungen ausgeglichen, wodurch die Rotationsgenauigkeit erhalten bleibt.

- Durch Präzisionsfertigung, einschließlich CNC-Bearbeitung und Induktionshärtung, entstehen hochwertige Laufbahnen, die dynamischen Belastungen standhalten.

- Hohe Steifigkeit und kompaktes Design reduzieren die Systemmasse und unterstützen exzentrische oder versetzte Belastungen effektiv.

Tipp:Vereinfachte Lagerkonstruktionen mit weniger Teilen erleichtern nicht nur die Montage und Wartung, sondern tragen auch zu einer gleichbleibenden Leistung und gleichmäßigen Lastverteilung bei.

Drehmomentübertragung und -steuerung

Die Drehmomentübertragung ist das Herzstück der Drehwerksleistung. DieDrehwerk überträgt Drehmomentvon der Antriebsquelle der Maschine – entweder einem Elektro- oder Hydraulikmotor – zur rotierenden Struktur. Dieser Prozess ermöglicht eine horizontale Rotation um eine vertikale Achse und damit eine präzise Positionierung schwerer Lasten.

Zu den wichtigsten Aspekten der Drehmomentübertragung und -steuerung gehören:

- DerMotor erzeugt Drehmoment, die durch ein Getriebesystem läuft. Dieses System kann Ritzel, Schneckengetriebe oder andere Getriebetypen verwenden.

- Das Drehlager nimmt das übertragene Drehmoment auf, unterstützt axiale, radiale und Momentbelastungen und ermöglicht gleichzeitig eine kontrollierte Drehung.

- Schneckengetriebe verfügen über eine Selbsthemmung, die dabei hilft, Lasten sicher zu halten und eine präzise Rotationssteuerung ermöglicht.

- Die Schwenkantriebsbaugruppe umfasst ein Gehäuse und ein Dichtungssystem zum Schutz der internen Komponenten und zur Aufrechterhaltung einer gleichbleibenden Leistung.

- Alle Komponenten arbeiten zusammen, um eine präzise, gleichmäßige Drehbewegung zu gewährleisten und die Last während des Betriebs stabil zu halten.

| Parameter | Wert/Beschreibung |

|---|---|

| Schwenkantriebstyp | Stirnrad-Drehantrieb |

| Übersetzungsverhältnis | 9:1 |

| Nennausgangsdrehmoment | ~37 kN·m(Standard-Schwerlastmodell) |

| Rotationszentrumsdurchmesser | 955 mm |

| Gesamthöhe mit Adapter | 180 mm |

| Zahnradspiel | ≤ 0,40 mm |

| Anwendung | Schwere Geräte mit großen Kippmomenten und hohen Lasten |

| Designflexibilität | Größere Schwenkantriebe mit Durchmessern bis 2300 mm und höherem Drehmoment verfügbar |

Moderne Schwenkmechanismen vereinen robuste Technik, fortschrittliche Materialien und präzise Fertigung für eine zuverlässige Drehmomentübertragung und -steuerung. So wird sichergestellt, dass schwere Maschinen auch unter anspruchsvollen Bedingungen sicher und effizient arbeiten.

Typen und praktische Überlegungen

Hydraulisches Schwenken

Hydraulische Schwenksysteme nutzen Druckflüssigkeit, um ein hohes Drehmoment und eine gleichmäßige, proportionale Steuerung zu erzeugenDiese Systeme eignen sich hervorragend für Schwerlastanwendungen wie Kräne und Bagger, bei denen ein Dauerbetrieb unter erheblichen Belastungen erforderlich ist.Hydraulisches Schwenkenbietet hohe mechanische Effizienz und zuverlässige Leistung in rauen Umgebungen. Bediener profitieren von präzisen Bewegungen bei niedrigen Geschwindigkeiten, die für das Heben und Positionieren schwerer Objekte unerlässlich sind.Hydraulische Schwenksystemeerfordern die Integration von Hydraulikpumpen und Flüssigkeitsmanagement, was Installation und Wartung komplexer macht als bei elektrischen Alternativen. Sie bieten jedoch eine höhere Zugkraft und können bei längerem Einsatz ohne Überhitzung betrieben werden. DieEffizienz des hydraulischen Schwenkens verbessert sich in Hybridsystemen weiter, die Spitzenleistung und Energieverbrauch reduzieren.

Andere Arten von Schwenkmechanismen

Moderne Maschinen verwenden verschiedene Schwenkmechanismustypen, jeder mit einzigartigen Eigenschaften.Schneckengetriebe bieten eine hohe Untersetzung auf kompaktem Raumund bieten eine Selbsthemmung, die die Sicherheit erhöht. Stirnradgetriebe verwenden parallele Wellen und gerade Zähne und eignen sich daher für einfachere Getriebezüge.Elektrische Schwenkmechanismen kombinieren Schneckengetriebe mit Rundtischlagern, wodurch eine präzise Rotation mit hohem Drehmoment und sichere Haltepositionen ermöglicht werden.Die folgende Tabelle fasst gängige Drehkranzlagertypen und ihre Anwendungen zusammen:

| Art des Drehlagers | Strukturelle Merkmale | Typische Anwendungen im modernen Maschinenbau |

|---|---|---|

| Vierpunkt-Kugeldrehlager | Einfache Struktur, unterstützt bidirektionale axiale und radiale Kräfte, gewisse Kippmomentkapazität | Kleine Kräne, Materialtransportgeräte |

| Doppelreihige Kugel mit unterschiedlichem Durchmesser | Zwei Kugelreihen, optimierte Tragfähigkeit und Lebensdauer | Mittelgroße Hafenmaschinen, Stapelkräne |

| Gekreuzte zylindrische Rollen | Hohes Kippmoment und Axialkraftaufnahmevermögen, hohe Rundlaufgenauigkeit | Große Hafenkräne, Brückenkräne |

| Dreireihige Zylinderrolle | Große Kontaktfläche, unterstützt große axiale, radiale und Kippmomente | Ultragroße, hochbelastbare Hafenmaschinen |

Wartung und Pflege

Eine ordnungsgemäße Wartung gewährleistet die Langlebigkeit und Zuverlässigkeit von Schwenkmechanismen.Bediener sollten die Schrauben vor jedem Betrieb und nach den ersten 100 Betriebsstunden überprüfen, dann nach 300 Stunden und danach alle 500 Stunden.Die Schmierintervalle liegen zwischen 200 und 500 Stunden, abhängig von Belastung und Umgebung. Unter rauen Bedingungen, wie hoher Luftfeuchtigkeit oder Staub, sollten die Schmierzyklen verkürzt werden. Regelmäßige Inspektionen helfen, Verschleiß, Schäden oder Verunreinigungen frühzeitig zu erkennen. Reinigung, korrekte Schmierung und rechtzeitiger Austausch verschlissener Teile verhindern übermäßiges Spiel, Öllecks und Überhitzung.

Häufige Anwendungen

Schwenkmechanismen spielen in vielen Branchen eine entscheidende Rolle.Bau- und Industriemaschinen sind auf sie angewiesen, um eine 360-Grad-Drehung und die Unterstützung schwerer Lasten zu gewährleistenZu den gängigen Anwendungen gehören:

- Bagger und Kräne zum Heben und Umschlag von Materialien

- Forstmaschinen und Gabelstapler

- Bergbauanlagen und Container-LKW

- Höhenfahrzeuge und Industrieroboter

Diese Mechanismen kommen auch in den Bereichen Schifffahrt, erneuerbare Energien, Luft- und Raumfahrt sowie Automatisierung zum Einsatz und unterstützen präzise Bewegung und Stabilität.

Schwenkmechanismen ermöglichen präzise, hochbelastbare Rotationen in allen Branchen, von Kränen bis hin zu Windkraftanlagen. Ihre fortschrittlichen Designs, wie z. B.dreireihige Rollen- und Kreuzrollenlager, unterstützen komplexe Lasten und gewährleisten eine zuverlässige Leistung.Regelmäßige Wartung, einschließlich hydraulischer Schwenksysteme, maximiert die Lebensdauer der Ausrüstung und die Betriebssicherheit. Laufende Innovationen sorgen weiterhin für Effizienz und Präzision.

Häufig gestellte Fragen

Was ist die Hauptfunktion eines Schwenkantriebs?

A Schwenkantriebermöglicht eine kontrollierte Drehbewegung zwischen zwei Maschinenteilen. Es trägt schwere Lasten und sorgt für eine präzise Positionierung in Industrieanlagen.

Wie oft sollten Bediener Drehlager schmieren?

Bediener sollten Drehlager alle 200 bis 500 Stunden schmieren. In rauen Umgebungen kann eine häufigere Schmierung erforderlich sein, um eine optimale Leistung zu gewährleisten.

Können Schwenkmechanismen sowohl axiale als auch radiale Lasten bewältigen?

Ja. Schwenkmechanismen können axiale, radiale und Momentbelastungen aufnehmen. Ihre Konstruktion verteilt diese Kräfte effizient und sorgt so für Stabilität und lange Lebensdauer.

Veröffentlichungszeit: 25. Juli 2025