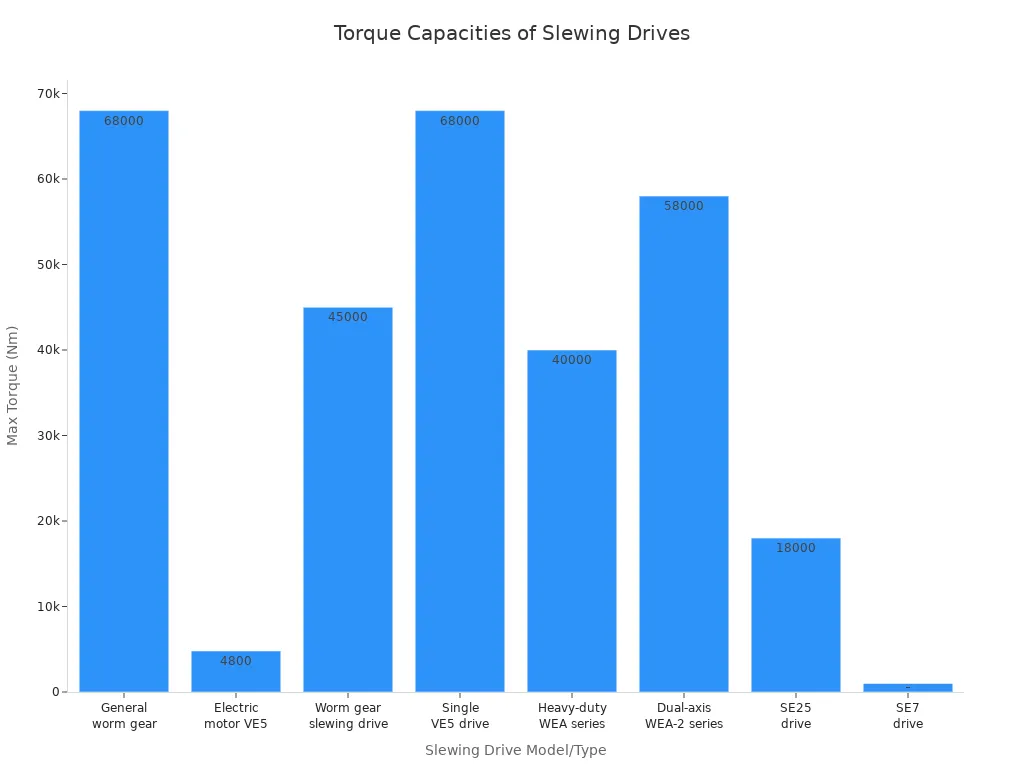

سلیونگ مشین کے اجزاء کے درمیان گھومنے والی حرکت فراہم کرتی ہے، اور درستگی کے ساتھ بے پناہ بوجھ کو سہارا دیتی ہے۔ بھاری سامان، جیسے کرین اور ونڈ ٹربائنز، جدید بیرنگ اور ڈرائیوز پر انحصار کرتے ہیں۔ دیہائیڈرولک سلیونگ ڈرائیوقابل اعتماد ٹارک کی منتقلی کو یقینی بناتا ہے۔عام بوجھ کی صلاحیت ایک وسیع رینج پر محیط ہے۔:

| سلیونگ ڈرائیو ماڈل/قسم | ٹارک رینج (Nm) | زیادہ سے زیادہ جامد ٹارک (kNm) | درخواستیں |

|---|---|---|---|

| جنرل ورم گیئر سلیونگ ڈرائیوز | 365 - 68,000 | 190 تک | کرینیں، ونڈ ٹربائنز، سولر ٹریکرز |

| الیکٹرک موٹر VE5 سلیونگ ڈرائیو | 4,800 | N/A | کیڑا گیئر ٹرانسمیشن |

| ورم گیئر سلیونگ ڈرائیو | 2,500 - 45,000 | 190 | 360° کنڈا، زیادہ محوری بوجھ |

| سنگل سلیونگ ڈرائیو VE5 | 500 - 68,000 | N/A | سولر ٹریکنگ |

| ہیوی ڈیوٹی WEA سیریز | 8,000 - 40,000 | N/A | زرعی مشینری |

| دوہری محور WEA-2 سیریز | 16,200; 19,440; 48,000; 58,000 | N/A | کثیر دشاتمک، مضبوط بوجھ برداشت |

| ورم گیئر سلیونگ ڈرائیو SE25 | 18,000 | N/A | کرینیں، کھدائی کرنے والے |

| ورم گیئر سلیونگ ڈرائیو SE7 | 1,000 | N/A | اعلی بوجھ، صحت سے متعلق کنٹرول |

کلیدی ٹیک ویز

- سلیونگ میکانزم بیرنگ اور رولنگ عناصر کا استعمال کرکے ہموار، درست گردش کو قابل بناتا ہے جو سپورٹ کرتے ہیںبھاری بوجھاور رگڑ کو کم کریں.

- سلیونگ ڈرائیوز میں لوڈ کی مناسب تقسیم اور ٹارک کنٹرول مستحکم اور درست حرکت کو یقینی بناتا ہے، جو بھاری مشینری جیسے کرین اور ونڈ ٹربائنز کے لیے ضروری ہے۔

- باقاعدگی سے دیکھ بھال، بشمول بروقت چکنا اور معائنہ، سلیونگ اجزاء کی زندگی کو بڑھاتا ہے اور سامان کو محفوظ اور موثر طریقے سے کام کرتا رہتا ہے۔

سلیونگ میکانزم کے اہم اجزاء

سلیونگ رنگ اور بیرنگ

سلیونگ رِنگز اور بیرنگ سلیونگ میکانزم کی ریڑھ کی ہڈی بنتے ہیں۔ یہ بڑے، سرکلر اجزاء گھومنے والے ڈھانچے کے پورے وزن کو سہارا دیتے ہیں اور ہموار، کنٹرول شدہ حرکت کو اہل بناتے ہیں۔ سلیونگ انگوٹھی عام طور پر اندرونی اور بیرونی حلقوں پر مشتمل ہوتی ہے، ان کے درمیان رولنگ عناصر سینڈویچ ہوتے ہیں۔ بیرنگ محوری، ریڈیل اور لمحے کے بوجھ کو سنبھالتے ہیں، استحکام اور قابل اعتماد آپریشن کو یقینی بناتے ہیں۔ نیچے دی گئی جدول کا خلاصہ ہے۔اہم اجزاء اور ان کے افعال:

| جزو | فنکشن |

|---|---|

| سلیونگ انگوٹی | بھاری بوجھ کی حمایت کرتا ہے اور ہموار گردش کو قابل بناتا ہے۔ |

| بیرنگ | استحکام کے لیے محوری، ریڈیل، اور لمحے کے بوجھ کا نظم کریں۔ |

| ڈرائیونگ میکانزم | گردش کے لیے ٹارک فراہم کرتا ہے، اکثر الیکٹرک یا ہائیڈرولک موٹرز کے ذریعے۔ |

رولنگ عناصر

رولنگ عناصر، جیسے گیندیں یا رولرس، رگڑ کو کم کرتے ہیں اور سلیونگ انگوٹھی کے اندر پہنتے ہیں۔ ان کی ترتیب اور قسم براہ راست کارکردگی اور استحکام کو متاثر کرتی ہے۔چار نکاتی رابطہ بال بیرنگچار پوائنٹس پر بوجھ تقسیم کریں، موافقت میں اضافہ۔ کراس رولر بیرنگ، دائیں زاویوں پر سیٹ رولرس کے ساتھ، اعلی بوجھ کی تقسیم اور سختی پیش کرتے ہیں۔ تین قطار والے رولر بیرنگ سب سے زیادہ بوجھ کی گنجائش فراہم کرتے ہیں، جو انہیں ہیوی ڈیوٹی ایپلی کیشنز کے لیے مثالی بناتے ہیں۔ رولنگ عنصر کا انتخاب میکانزم کی کارکردگی اور عمر کو متاثر کرتا ہے۔

گیئرز اور ڈرائیو سسٹمز

گیئرز اورڈرائیو کے نظامموٹر سے سلیونگ انگوٹی تک طاقت منتقل کریں۔ زیادہ تر سلیونگ میکانزم استعمال کرتے ہیں۔کیڑا گیئر کی ترتیب، جہاں ایک کیڑا شافٹ ایک کھڑا گیئر چلاتا ہے۔ یہ سیٹ اپ رفتار کو کم کرتا ہے اور ٹارک بڑھاتا ہے، جو بھاری مشینری کے لیے ضروری ہے۔ جدید ڈیزائنوں میں اکثر گھنٹہ گلاس کیڑے کی ٹیکنالوجی کی خاصیت ہوتی ہے، جو دانتوں کی مصروفیت اور استحکام کو بہتر بناتی ہے۔ دوہری محور اور دوہری ڈرائیو سسٹم طاقت اور کنٹرول کو مزید بڑھاتے ہیں۔

سیل اور چکنا

سیل اور چکنا اندرونی اجزاء کی حفاظت کرتے ہیں اور طویل مدتی کارکردگی کو یقینی بناتے ہیں۔ اعلیٰ معیار کی مہریں آلودگیوں کو بیئرنگ میں داخل ہونے سے روکتی ہیں۔مناسب چکنارگڑ کو کم کرتا ہے، دھات سے دھات کے رابطے کو روکتا ہے، اور گرمی کو ختم کرتا ہے۔ باقاعدگی سے دیکھ بھال اوراعلی درجے کی چکنا کرنے والی ٹیکنالوجیز، جیسےٹھوس چکنا، اثر زندگی اور وشوسنییتا میں توسیع. اچھی طرح سے برقرار رکھنے والے چکنا کرنے والے نظام شور اور کمپن کو بھی کم کرتے ہیں، ہموار آپریشن کی حمایت کرتے ہیں۔

سلیونگ میکانزم کیسے کام کرتے ہیں۔

گردش کے لیے اجزاء کا تعامل

سلیونگ میکانزم کئی اہم اجزاء کی مربوط کارروائی کے ذریعے ہموار گردش حاصل کرتے ہیں۔ یہ عمل ایک عین ترتیب میں ظاہر ہوتا ہے:

- دیسلیونگ بیئرنگ مشین کے دو اہم حصوں کے درمیان بیٹھتی ہے۔، جیسے کرین کی بنیاد اور اس کا گھومنے والا سپر اسٹرکچر۔

- بیرونی قوتیں، بشمول آلات کا وزن اور آپریشنل بوجھ، بیئرنگ پر کام کرتی ہیں۔

- رولنگ عناصر—گیندیں یا رولر—بیرنگ کے اندرونی اور بیرونی حلقوں کے درمیان حرکت کرتے ہیں۔

- یہ رولنگ عناصر لاگو بوجھ کو اپنی رابطہ کی سطحوں اور خاص طور پر تیار کردہ ریس ویز پر تقسیم کرتے ہیں۔

- ریس ویز، اپنے آپٹمائزڈ گرووز کے ساتھ، تناؤ کو کم کرتے ہیں اور لوڈ شیئرنگ کو بھی یقینی بناتے ہیں۔

- رولنگ عناصر اور ریس وے جیومیٹری دونوں ہی خرابی کے خلاف مزاحمت کرتے ہیں، یہاں تک کہ بھاری بوجھ کے باوجود۔

- یہ مزاحمت منسلک اجزاء کے درمیان ہموار، کم رگڑ کی گردش کی اجازت دیتی ہے۔

- رولنگ عناصر کی درست ترتیب اور ریس ویز کی جیومیٹری درست حرکت کو کنٹرول کرنے کے قابل بناتی ہے۔

- جیسے جیسے مشین گھومتی ہے، بیئرنگ مسلسل بدلتے ہوئے بوجھ کو استحکام برقرار رکھنے کے لیے دوبارہ تقسیم کرتا ہے۔

- جدید مواد اور انجینئرنگ کے طریقے بیئرنگ کی سروس لائف کو بڑھاتے ہیں اور متنوع حالات میں قابل اعتماد آپریشن کو یقینی بناتے ہیں۔

نوٹ: پہننا اور تھکاوٹ سب سے عام ناکامی کے طریقوں کی نمائندگی کرتی ہے۔سلیونگ بیرنگ میں. یہ مسائل اکثر سائیکلک بوجھ، رگڑ، چکنا کرنے کے چیلنجز، یا غلط اسمبلی سے پیدا ہوتے ہیں۔ دیگر ممکنہ مسائل میں فریکچر، سنکنرن، اور اخترتی شامل ہیں۔ باقاعدگی سے معائنہ اور دیکھ بھال ان ناکامیوں کو روکنے اور محفوظ، قابل اعتماد آپریشن کو یقینی بنانے میں مدد کرتی ہے۔

لوڈ ڈسٹری بیوشن اور سپورٹ

سلیونگ بیرنگ کو آپریشن کے دوران پیچیدہ بوجھ کے حالات کو سنبھالنا چاہیے۔ ان بوجھ میں شامل ہیں:

- محوری بوجھ:گردش کے محور پر کھڑے ہونے والی قوتیں، اکثر آلات کے وزن یا بیرونی اثرات کے نتیجے میں۔

- ریڈیل بوجھ:محور کے متوازی کام کرنے والی قوتیں، جیسے کہ ہوا یا سینٹرفیوگل اثرات کی وجہ سے۔

- لمحے کا بوجھ:محوری اور شعاعی قوتوں کے امتزاج، جو عموماً مشینری کی حرکت اور وزن سے پیدا ہوتے ہیں۔

پورے بیئرنگ میں لوڈ کی تقسیم شاذ و نادر ہی یکساں ہوتی ہے۔ ریس وے کی گھماؤ اور رولنگ عناصر کی تعداد اس بات پر اثر انداز ہوتی ہے کہ بوجھ کس طرح بیئرنگ میں پھیلتا ہے۔ انجینئرز رولنگ عناصر کی تعداد اور سائز، رابطہ زاویہ، اور ریس وے پروفائل کو ایڈجسٹ کرکے لوڈ کی تقسیم کو بہتر بناتے ہیں۔

انجینئرنگ کے کئی طریقے حتیٰ کہ لوڈ سپورٹ کو برقرار رکھنے میں مدد کرتے ہیں:

- مناسب چکنا رگڑ اور پہننے کو کم کرتا ہے۔یکساں بوجھ کی تقسیم کی حمایت کرتا ہے۔

- صحیح چکنائی کا انتخاب کرنا — لیتھیم پر مبنی، کیلشیم پر مبنی، یا پولیوریا پر مبنی — مخصوص آپریٹنگ حالات کے لیے بہترین کارکردگی کو یقینی بناتا ہے۔

- مولیبڈینم ڈسلفائیڈ (MoS₂) جیسے اضافی اشیاء بوجھ اٹھانے کی صلاحیت اور لباس مخالف خصوصیات کو بڑھاتے ہیں۔

- تجویز کردہ چکنا کرنے کے وقفوں اور مقداروں پر عمل کرنا قبل از وقت پہننے اور غیر مساوی تناؤ کو روکتا ہے۔

- چار نکاتی رابطہ جیومیٹریگیندوں کی ایک قطار کو سپورٹ کرنے کی اجازت دیتا ہے۔محوری، شعاعی، اور لمحے کا بوجھبیک وقت

- اندرونی کلیئرنس کی اصلاح غلط ترتیب اور تھرمل توسیع کو ایڈجسٹ کرتی ہے، گردش کی درستگی کو برقرار رکھتی ہے۔

- صحت سے متعلق مینوفیکچرنگ، بشمول CNC مشینی اور انڈکشن ہارڈننگ، اعلیٰ معیار کی ریس ویز تیار کرتی ہے جو متحرک بوجھ کو برداشت کرتی ہے۔

- اعلی سختی اور کمپیکٹ ڈیزائن سسٹم کے بڑے پیمانے کو کم کرتا ہے اور سنکی یا آفسیٹ بوجھ کو مؤثر طریقے سے سپورٹ کرتا ہے۔

ٹپ:کم حصوں کے ساتھ آسان بیئرنگ ڈیزائن نہ صرف اسمبلی اور دیکھ بھال میں آسانی پیدا کرتے ہیں بلکہ مستقل کارکردگی اور یہاں تک کہ لوڈ کی تقسیم میں بھی حصہ ڈالتے ہیں۔

ٹارک ٹرانسمیشن اور کنٹرول

ٹارک ٹرانسمیشن سلیونگ میکانزم کی کارکردگی کے مرکز میں ہے۔ دیسلیونگ گیئر ٹارک کو منتقل کرتا ہے۔مشین کے طاقت کے منبع سے - یا تو برقی یا ہائیڈرولک موٹر - گھومنے والے ڈھانچے تک۔ یہ عمل عمودی محور کے گرد افقی گردش کو قابل بناتا ہے، جس سے بھاری بوجھ کی درست پوزیشننگ کی اجازت ملتی ہے۔

ٹارک ٹرانسمیشن اور کنٹرول کے اہم پہلوؤں میں شامل ہیں:

- دیموٹر ٹارک پیدا کرتی ہے۔، جو ٹرانسمیشن سسٹم سے گزرتا ہے۔ یہ سسٹم pinions، ورم گیئرز، یا دیگر قسم کے گیئر استعمال کر سکتا ہے۔

- سلیونگ بیئرنگ ٹرانسمیٹڈ ٹارک حاصل کرتا ہے، محوری، ریڈیل، اور لمحے کے بوجھ کو سپورٹ کرتا ہے جبکہ کنٹرولڈ گردش کو فعال کرتا ہے۔

- ورم گیئر ٹرانسمیشنز سیلف لاکنگ فیچر پیش کرتے ہیں، جو بوجھ کو محفوظ طریقے سے رکھنے میں مدد کرتا ہے اور درست گردشی کنٹرول کی اجازت دیتا ہے۔

- سلیونگ ڈرائیو اسمبلی میں اندرونی اجزاء کی حفاظت اور مسلسل کارکردگی کو برقرار رکھنے کے لیے ہاؤسنگ اور سگ ماہی کا نظام شامل ہے۔

- تمام اجزاء درست، ہموار گردشی حرکت فراہم کرنے اور آپریشن کے دوران بوجھ کو مستحکم رکھنے کے لیے مل کر کام کرتے ہیں۔

| پیرامیٹر | قدر/تفصیل |

|---|---|

| سلیونگ ڈرائیو کی قسم | اسپر گیئر سلیونگ ڈرائیو |

| گیئر کا تناسب | 9:1 |

| ریٹیڈ آؤٹ پٹ ٹارک | ~37 kN·m(معیاری ہیوی ڈیوٹی ماڈل) |

| گردش مرکز قطر | 955 ملی میٹر |

| اڈاپٹر کے ساتھ کل اونچائی | 180 ملی میٹر |

| گیئر بیک لیش | ≤ 0.40 ملی میٹر |

| درخواست | بڑے جھکاؤ کے لمحات اور بھاری بوجھ کے ساتھ بھاری سامان |

| ڈیزائن لچک | 2300 ملی میٹر تک قطر اور زیادہ ٹارک کے ساتھ بڑی سلیونگ ڈرائیوز دستیاب ہیں |

قابل اعتماد ٹارک ٹرانسمیشن اور کنٹرول فراہم کرنے کے لیے جدید سلیونگ میکانزم مضبوط انجینئرنگ، جدید مواد، اور عین مطابق مینوفیکچرنگ کو یکجا کرتے ہیں۔ یہ اس بات کو یقینی بناتا ہے کہ بھاری مشینری مشکل حالات میں بھی محفوظ اور موثر طریقے سے کام کر سکتی ہے۔

اقسام اور عملی تحفظات

ہائیڈرولک سلیونگ

ہائیڈرولک سلیونگ سسٹم ہائی ٹارک اور ہموار، متناسب کنٹرول پیدا کرنے کے لیے دباؤ والے سیال کا استعمال کرتے ہیں. یہ سسٹم ہیوی ڈیوٹی ایپلی کیشنز، جیسے کرین اور کھدائی کرنے والوں میں بہترین ہیں، جہاں اہم بوجھ کے تحت مسلسل آپریشن کی ضرورت ہوتی ہے۔ہائیڈرولک سلیونگسخت ماحول میں اعلی مکینیکل کارکردگی اور قابل اعتماد کارکردگی پیش کرتا ہے۔ آپریٹرز کو کم رفتار پر درست حرکت سے فائدہ ہوتا ہے، جو بھاری اشیاء کو اٹھانے اور پوزیشن میں رکھنے کے لیے ضروری ہے۔ہائیڈرولک سلیونگ سسٹمہائیڈرولک پمپس اور سیال کے انتظام کے ساتھ انضمام کی ضرورت ہوتی ہے، جس سے تنصیب اور دیکھ بھال بجلی کے متبادل سے زیادہ پیچیدہ ہوتی ہے۔ تاہم، وہ بہتر کھینچنے کی طاقت فراہم کرتے ہیں اور طویل استعمال کے دوران زیادہ گرمی کے بغیر کام کر سکتے ہیں۔ دیہائیڈرولک سلیونگ کی کارکردگی ہائبرڈ سسٹمز میں مزید بہتر ہوتی ہے۔، جو چوٹی کی طاقت اور توانائی کی کھپت کو کم کرتی ہے۔

سلیونگ میکانزم کی دیگر اقسام

جدید مشینری کئی سلیونگ میکانزم کی اقسام کا استعمال کرتی ہے، ہر ایک منفرد خصوصیات کے ساتھ۔ورم گیئر ڈرائیوز ایک کمپیکٹ جگہ میں اعلی گیئر کی کمی فراہم کرتی ہیں۔اور خود تالا لگانے کی صلاحیت پیش کرتے ہیں، جو حفاظت کو بڑھاتا ہے۔ اسپر گیئر ڈرائیوز متوازی شافٹ اور سیدھے دانت استعمال کرتی ہیں، جو انہیں آسان گیئر ٹرینوں کے لیے موزوں بناتی ہیں۔الیکٹرک سلیونگ میکانزم ورم گیئرز کو سلیونگ رنگ بیرنگ کے ساتھ جوڑتا ہے، عین مطابق، ہائی ٹارک گردش اور محفوظ ہولڈنگ پوزیشنز فراہم کرنا۔نیچے دی گئی جدول میں عام سلیونگ بیئرنگ کی اقسام اور ان کے استعمال کا خلاصہ کیا گیا ہے۔:

| سلیونگ بیئرنگ کی قسم | ساختی خصوصیات | جدید مشینری میں عام ایپلی کیشنز |

|---|---|---|

| چار نکاتی رابطہ بال سلیونگ بیئرنگ | سادہ ڈھانچہ، دو طرفہ محوری اور شعاعی قوتوں کی حمایت کرتا ہے، کچھ الٹ پلٹ کرنے والی لمحے کی صلاحیت | چھوٹی کرینیں، مواد کو سنبھالنے کا سامان |

| دوہری قطار مختلف قطر کی گیند | گیندوں کی دو قطاریں، آپٹمائزڈ لوڈ کی گنجائش اور سروس لائف | درمیانے درجے کی بندرگاہ کی مشینری، اسٹیکنگ کرین |

| کراسڈ بیلناکار رولر | ہائی الٹنے والا لمحہ اور محوری قوت کی صلاحیت، اعلی گردش کی درستگی | بڑی بندرگاہ کرینیں، پل کرینیں |

| تین قطار بیلناکار رولر | بڑا رابطہ علاقہ، بڑے محوری، ریڈیل، اور الٹنے والے لمحات کو سپورٹ کرتا ہے۔ | انتہائی بڑی، ہیوی ڈیوٹی پورٹ مشینری |

دیکھ بھال اور دیکھ بھال

مناسب دیکھ بھال سلیونگ میکانزم کی لمبی عمر اور وشوسنییتا کو یقینی بناتی ہے۔آپریٹرز کو ہر آپریشن سے پہلے اور پہلے 100 کام کے اوقات کے بعد بولٹ کا معائنہ کرنا چاہیے۔، پھر 300 گھنٹے پر، اور اس کے بعد ہر 500 گھنٹے بعد۔چکنا کرنے کے وقفے ہر 200 سے 500 گھنٹے تک ہوتے ہیں۔، بوجھ اور ماحول پر منحصر ہے۔ سخت حالات میں، جیسے کہ زیادہ نمی یا دھول، چکنا کرنے کے چکر کو چھوٹا کرنا چاہیے۔ باقاعدگی سے معائنہ پہننے، نقصان، یا آلودگی کا جلد پتہ لگانے میں مدد کرتا ہے۔ صفائی، درست چکنا، اور پہنے ہوئے حصوں کی بروقت تبدیلی ضرورت سے زیادہ کلیئرنس، تیل کے رساو اور زیادہ گرم ہونے سے روکتی ہے۔

عام ایپلی کیشنز

سلیونگ میکانزم بہت سی صنعتوں میں اہم کردار ادا کرتے ہیں۔تعمیراتی اور صنعتی مشینری 360 ڈگری گردش اور بھاری بوجھ کی مدد کے لیے ان پر انحصار کرتی ہے۔. عام ایپلی کیشنز میں شامل ہیں:

- لفٹنگ اور میٹریل ہینڈلنگ کے لیے کھدائی کرنے والے اور کرین

- جنگلاتی مشینری اور فورک لفٹ

- کان کنی کے رگ اور کنٹینر ٹرک

- اونچائی والی گاڑیاں اور صنعتی روبوٹ

یہ میکانزم سمندری، قابل تجدید توانائی، ایرو اسپیس اور آٹومیشن کے شعبوں میں بھی ظاہر ہوتے ہیں، جو درست حرکت اور استحکام کی حمایت کرتے ہیں۔

سلیونگ میکانزم صنعتوں میں کرین سے ونڈ ٹربائن تک درست، ہیوی ڈیوٹی گردش کو قابل بناتا ہے۔ ان کے جدید ڈیزائن، جیسےتین قطار رولر اور کراس رولر بیرنگ، پیچیدہ بوجھ کی حمایت کرتے ہیں اور قابل اعتماد کارکردگی کو یقینی بناتے ہیں۔باقاعدہ دیکھ بھالہائیڈرولک سلیونگ سسٹم سمیت، سامان کی عمر اور آپریشنل حفاظت کو زیادہ سے زیادہ کرتا ہے۔ جاری اختراعات کارکردگی اور درستگی کو جاری رکھتی ہیں۔

اکثر پوچھے گئے سوالات

سلیونگ ڈرائیو کا بنیادی کام کیا ہے؟

A سلیونگ ڈرائیومشین کے دو حصوں کے درمیان کنٹرول شدہ گردشی حرکت کو قابل بناتا ہے۔ یہ بھاری بوجھ کی حمایت کرتا ہے اور صنعتی آلات میں عین مطابق پوزیشننگ کو یقینی بناتا ہے۔

آپریٹرز کو سلیونگ بیرنگ کتنی بار چکنا چاہئے؟

آپریٹرز کو ہر 200 سے 500 گھنٹے میں سلیونگ بیرنگ کو چکنا کرنا چاہئے۔ سخت ماحول میں بہترین کارکردگی کو برقرار رکھنے کے لیے زیادہ بار بار چکنا کرنے کی ضرورت پڑ سکتی ہے۔

کیا سلیونگ میکانزم محوری اور ریڈیل دونوں بوجھ کو سنبھال سکتے ہیں؟

جی ہاں سلیونگ میکانزم محوری، ریڈیل، اور لمحہ بوجھ کو سپورٹ کرتے ہیں۔ ان کا ڈیزائن ان قوتوں کو موثر طریقے سے تقسیم کرتا ہے، استحکام اور طویل خدمت زندگی کو یقینی بناتا ہے۔

پوسٹ ٹائم: جولائی 25-2025