ଏକ ଭଲ ଭାବରେ ରକ୍ଷଣାବେକ୍ଷଣ କରାଯାଇଥିବା ହାଇଡ୍ରୋଲିକ୍ ୱିଞ୍ଚ୍ ଚାହିଦାପୂର୍ଣ୍ଣ କାର୍ଯ୍ୟସ୍ଥଳଗୁଡ଼ିକରେ ସ୍ଥିର କାର୍ଯ୍ୟଦକ୍ଷତା ପ୍ରଦାନ କରେ। ଉପଯୁକ୍ତ ଯତ୍ନ ଅପ୍ରତ୍ୟାଶିତ ଡାଉନଟାଇମ୍ ହ୍ରାସ କରେ ଏବଂ କାର୍ଯ୍ୟକ୍ଷେତ୍ର ସୁରକ୍ଷାକୁ ବୃଦ୍ଧି କରେ। ବିଶେଷଜ୍ଞଙ୍କ ମାର୍ଗଦର୍ଶନ ଅନୁସରଣ କରୁଥିବା ଅପରେଟର ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ ଦଳଗୁଡ଼ିକ ନିର୍ଭରଯୋଗ୍ୟତା ବୃଦ୍ଧି ଏବଂ ମରାମତି ଖର୍ଚ୍ଚ ହ୍ରାସ କରନ୍ତି। ଏହି ବ୍ୟବହାରିକ ରଣନୀତିଗୁଡ଼ିକ ଉପକରଣର ଜୀବନକାଳ ବୃଦ୍ଧି କରିବାରେ ଏବଂ ପ୍ରତିଦିନ ସୁଗମ କାର୍ଯ୍ୟ ସୁନିଶ୍ଚିତ କରିବାରେ ସାହାଯ୍ୟ କରେ।

ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଉପାୟଗୁଡ଼ିକ

- କ୍ଷୟକ୍ଷତି, ଲିକ୍ ଏବଂ କ୍ଷତିକୁ ଶୀଘ୍ର ଧରିବା ପାଇଁ ଦୈନିକ ଦୃଶ୍ୟ ନିରୀକ୍ଷଣ କରନ୍ତୁ, ଯାହା ଦ୍ୱାରା ମହଙ୍ଗା ଭାଙ୍ଗିବା ରୋକାଯାଇପାରିବ ଏବଂ ସୁରକ୍ଷିତ କାର୍ଯ୍ୟ ସୁନିଶ୍ଚିତ ହେବ।

- ରଖନ୍ତୁୱିଞ୍ଚ୍ ସଫା ଏବଂ ଭଲ ଭାବରେ ଲୁବ୍ରିକେଟେଡ୍ଘର୍ଷଣ ହ୍ରାସ କରିବା, ତାପ ନିୟନ୍ତ୍ରଣ କରିବା ଏବଂ ଉପକରଣର ଜୀବନ ବୃଦ୍ଧି କରିବା ପାଇଁ ନିର୍ମାତାଙ୍କ ଦ୍ୱାରା ସୁପାରିଶ କରାଯାଇଥିବା ତରଳ ପଦାର୍ଥ ବ୍ୟବହାର କରିବା।

- ଅନୁସରଣ କରନ୍ତୁନିୟମିତ ରକ୍ଷଣାବେକ୍ଷଣ କାର୍ଯ୍ୟସୂଚୀନିର୍ଭରଯୋଗ୍ୟତା ବଜାୟ ରଖିବା ଏବଂ ଅପ୍ରତ୍ୟାଶିତ ବିଫଳତାକୁ ଏଡାଇବା ପାଇଁ ଉପଯୁକ୍ତ ତରଳ ଯତ୍ନ, କେବୁଲ ଯାଞ୍ଚ ଏବଂ ବୃତ୍ତିଗତ ଯାଞ୍ଚ ସହିତ।

ହାଇଡ୍ରୋଲିକ୍ ୱିଞ୍ଚ୍ ନିୟମିତ ଯାଞ୍ଚ

କ୍ଷୟ ଏବଂ କ୍ଷତି ପାଇଁ ଦୃଶ୍ୟ ଯାଞ୍ଚ

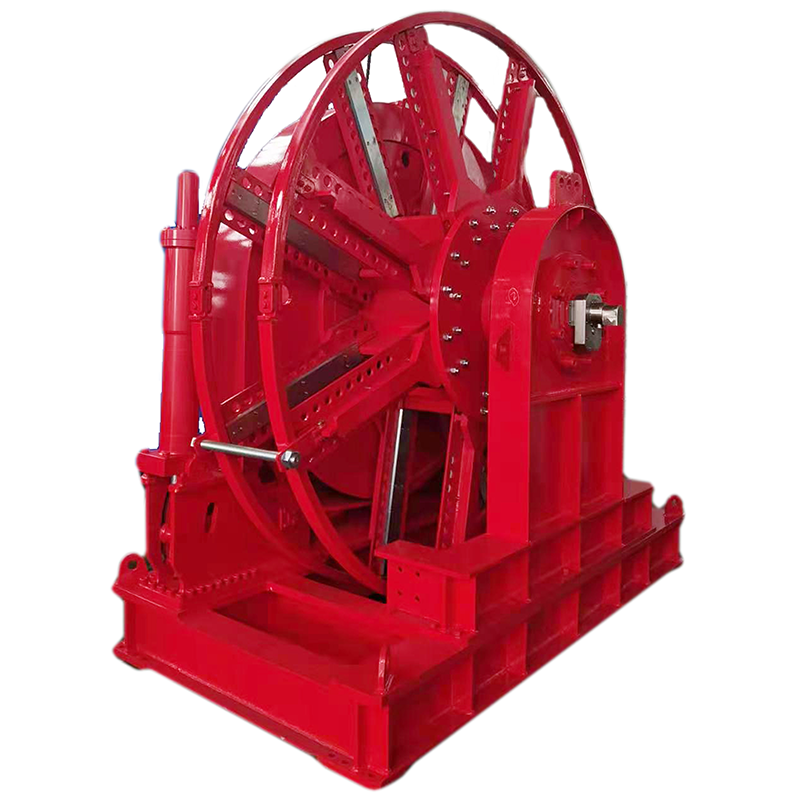

ନିୟମିତ ଦୃଶ୍ୟ ନିରୀକ୍ଷଣ ଏହାର ମୂଳଦୁଆ ଗଠନ କରେହାଇଡ୍ରୋଲିକ୍ ୱିଞ୍ଚ୍ ରକ୍ଷଣାବେକ୍ଷଣ। ଅପରେଟରମାନେ ଯାତ୍ରା ଚକ ଏବଂ ଚକ ରିମ୍ସରେ ଘଷିବା, ଫାଟ କିମ୍ବା ବିକୃତିର ଲକ୍ଷଣ ଖୋଜିବା ଉଚିତ। ବ୍ରେକ୍ ପ୍ୟାଡ୍ ଏବଂ ବ୍ରେକ୍ ଚକଗୁଡ଼ିକ ପ୍ରାୟତଃ ଘଷିବାର ପ୍ରାରମ୍ଭିକ ଲକ୍ଷଣ ଦେଖାନ୍ତି। ଢିଲା କିମ୍ବା ଘଷି ହୋଇଥିବା କପଲିଂ ସଂଯୋଗ କାର୍ଯ୍ୟକ୍ଷମ ସମସ୍ୟା ସୃଷ୍ଟି କରିପାରେ। ନିରୀକ୍ଷକମାନେ ଗିଅରବକ୍ସ ଏବଂ ରିଡ୍ୟୁସରରେ ପର୍ଯ୍ୟାପ୍ତ କିମ୍ବା ନିମ୍ନମାନର ଲୁବ୍ରିକେଣ୍ଟ ଯାଞ୍ଚ ମଧ୍ୟ କରନ୍ତି। ଏହି ଯାଞ୍ଚଗୁଡ଼ିକ ଅପ୍ରତ୍ୟାଶିତ ବିଫଳତାକୁ ରୋକିବାରେ ଏବଂ ହାଇଡ୍ରୋଲିକ୍ ୱିଞ୍ଚର ସେବା ଜୀବନକୁ ବୃଦ୍ଧି କରିବାରେ ସାହାଯ୍ୟ କରନ୍ତି।

ଯାଞ୍ଚ ସମୟରେ ଚିହ୍ନଟ ହୋଇଥିବା ସାଧାରଣ ସମସ୍ୟାଗୁଡ଼ିକ ମଧ୍ୟରେ ଅନ୍ତର୍ଭୁକ୍ତ:

- ଯାତ୍ରା ଚକଗୁଡିକର ଘଷିବା ଏବଂ ଫାଟିବା

- ଚକ ରିମର ବିକୃତି ଏବଂ ଘଷା

- ରିଡ୍ୟୁସରରୁ ତେଲ ଲିକେଜ୍

- ବ୍ରେକ୍ ସିଷ୍ଟମର ତ୍ରୁଟି

- ଢିଲା କିମ୍ବା ଜୀର୍ଣ୍ଣ କପଲିଂ ସଂଯୋଗ

- ମୋଟର ଟାଇଟ୍ନେସନ୍ ଏବଂ ସୁରକ୍ଷା ସମସ୍ୟା

ମାଉଣ୍ଟିଂ ଏବଂ ଫାଷ୍ଟନର୍ସ ଯାଞ୍ଚ କରିବା

ଏକ ସୁରକ୍ଷିତ ମାଉଣ୍ଟିଂ ସିଷ୍ଟମ ସୁରକ୍ଷିତ କାର୍ଯ୍ୟ ସୁନିଶ୍ଚିତ କରେ। ନିରୀକ୍ଷକମାନେ ଯାଞ୍ଚ କରନ୍ତି ଯେମାଉଣ୍ଟିଂ ସ୍ଥାନ ହାଇଡ୍ରୋଲିକ୍ ୱିଞ୍ଚର ସର୍ବାଧିକ ଟାଣିବା କ୍ଷମତାକୁ ସମ୍ଭାଳିପାରିବ। ସେମାନେ କେବଳ କାରଖାନା-ଅନୁମୋଦିତ ହାର୍ଡୱେର ବ୍ୟବହାର କରନ୍ତି, ଯାହା ଶ୍ରେଣୀ 8.8 ମେଟ୍ରିକ୍ କିମ୍ବା ତା'ଠାରୁ ଭଲ ମୂଲ୍ୟାଙ୍କିତ ହୋଇଥାଏ। ବୋଲ୍ଟଗୁଡ଼ିକ ଅତ୍ୟଧିକ ଲମ୍ବା ହେବା ଉଚିତ୍ ନୁହେଁ, ଏବଂ ଉପଯୁକ୍ତ ସୂତା ସଂଯୋଗ ଅତ୍ୟାବଶ୍ୟକ। ଲକ୍ ନଟ୍ ଏବଂ ବୋଲ୍ଟ ସମେତ ସମସ୍ତ ଫାଷ୍ଟନରଗୁଡ଼ିକୁ ନିୟମିତ କଡ଼ାକଡ଼ି କରିବା ଆବଶ୍ୟକ। ୱେଲ୍ଡିଂ ମାଉଣ୍ଟିଂ ବୋଲ୍ଟଗୁଡ଼ିକୁ ଏଡ଼ାନ୍ତୁ, କାରଣ ଏହା ଗଠନକୁ ଦୁର୍ବଳ କରିପାରେ। ୱାୟାରିଂ ସଂସ୍ଥାପନ ପୂର୍ବରୁ ୱିଞ୍ଚ୍ ସଂସ୍ଥାପନ ଏବଂ ହୁକ୍ ସଂଲଗ୍ନ ସମାପ୍ତ କରିବା ଦ୍ୱାରା ସିଷ୍ଟମର ଅଖଣ୍ଡତା ବଜାୟ ରଖେ।

ଲିକ୍ ଏବଂ ଅସ୍ୱାଭାବିକ ଶବ୍ଦ ଚିହ୍ନଟ କରିବା

ଲିକ୍ ଏବଂ ଅସ୍ୱାଭାବିକ ଶବ୍ଦପ୍ରାୟତଃ ଗଭୀର ସମସ୍ୟାର ସଙ୍କେତ ଦିଏ। କ୍ଷତିଗ୍ରସ୍ତ ସିଲ୍, ଫାଟି ଯାଇଥିବା ହୋସ୍, କିମ୍ବା ତ୍ରୁଟିପୂର୍ଣ୍ଣ ସଂଯୋଗ ଅଧିକାଂଶ ଲିକ୍ କାରଣ ହୁଏ। ଏହି ସମସ୍ୟାଗୁଡ଼ିକ ଦକ୍ଷତା ହ୍ରାସ କରେ ଏବଂ ସୁରକ୍ଷା ବିପଦ ସୃଷ୍ଟି କରେ। ବାଜିବା କିମ୍ବା ଆଘାତ କରିବା ପରି ଅସ୍ୱାଭାବିକ ଶବ୍ଦ, ଜୀର୍ଣ୍ଣ ବିୟରିଂ, ଗିଅର୍, କିମ୍ବାହାଇଡ୍ରୋଲିକ୍ ତରଳ ପଦାର୍ଥରେ ବାୟୁ ପ୍ରଦୂଷଣ. ବାୟୁଚଳନ ଏବଂ ରନ୍ଧ୍ରୀକରଣଅନିୟମିତ ଗତିବିଧି ଏବଂ ଅତ୍ୟଧିକ ଗରମ ହୋଇପାରେ। ସିଲ୍, ହୋସ୍ ଏବଂ ପମ୍ପ ଇନଟେକ୍ ଲାଇନଗୁଡ଼ିକର ନିୟମିତ ଯାଞ୍ଚ ଏହି ସମସ୍ୟାଗୁଡ଼ିକୁ ରୋକିବାରେ ସାହାଯ୍ୟ କରେ। ପ୍ରାରମ୍ଭିକ ଚିହ୍ନଟ ସମୟସୀମା ମଧ୍ୟରେ ମରାମତି କରିବାକୁ ଅନୁମତି ଦିଏ ଏବଂ ହାଇଡ୍ରୋଲିକ୍ ୱିଞ୍ଚକୁ ସୁଗମ ଭାବରେ କାର୍ଯ୍ୟକ୍ଷମ ରଖିଥାଏ।

ପରାମର୍ଶ: ପ୍ରତ୍ୟେକ ସିଫ୍ଟ ପୂର୍ବରୁ ଦୈନିକ ଦୃଶ୍ୟ ନିରୀକ୍ଷଣ ଶୀଘ୍ର ସମସ୍ୟାଗୁଡ଼ିକୁ ଧରିବାରେ ଏବଂ ସୁରକ୍ଷିତ କାର୍ଯ୍ୟ ସୁନିଶ୍ଚିତ କରିବାରେ ସାହାଯ୍ୟ କରେ।

ହାଇଡ୍ରୋଲିକ୍ ୱିଞ୍ଚ୍ ସଫା କରିବା ଏବଂ ଲୁବ୍ରିକେସନ୍

ବାହ୍ୟ ଏବଂ ମୁଖ୍ୟ ଉପାଦାନଗୁଡ଼ିକୁ ସଫା କରିବା

ହାଇଡ୍ରୋଲିକ୍ ୱିଞ୍ଚକୁ ସଫା ରଖି ଅପରେଟରମାନେ ସର୍ବୋଚ୍ଚ କାର୍ଯ୍ୟଦକ୍ଷତା ବଜାୟ ରଖନ୍ତି। ବାହ୍ୟ ଏବଂ ଗତିଶୀଳ ଅଂଶଗୁଡିକରେ ମଇଳା, କାଦୁଅ ଏବଂ ଅଳିଆ ଜମା ହୋଇପାରେ। ଏହି ପ୍ରଦୂଷକଗୁଡ଼ିକ ଅକାଳ ଘଷି ହୋଇପାରେ କିମ୍ବା ଉପଯୁକ୍ତ ଲୁବ୍ରିକେସନ୍କୁ ଅବରୋଧ କରିପାରେ। ଏକ ନରମ ବ୍ରଶ୍ କିମ୍ବା କପଡା ସହିତ ନିୟମିତ ସଫା କରିବା ଦ୍ୱାରା ଡ୍ରମ୍, କେବୁଲ୍ ଏବଂ ଘରରୁ ଜମା ଦୂର ହୋଇଯାଏ। ଭେଣ୍ଟ୍ ଏବଂ ସିଲ୍ ପ୍ରତି ଧ୍ୟାନ ଦେବା ଦ୍ଵାରା ମଇଳା ସମ୍ବେଦନଶୀଳ ଅଞ୍ଚଳରେ ପ୍ରବେଶ କରିବାରୁ ରୋକିଥାଏ। ଏକ ସଫା ୱିଞ୍ଚ କେବଳ ବୃତ୍ତିଗତ ଦେଖାଯାଏ ନାହିଁ ବରଂ ଅଧିକ ଦକ୍ଷତାର ସହିତ କାର୍ଯ୍ୟ କରେ।

ଟିପ୍: ଯେକୌଣସି ହାଇଡ୍ରୋଲିକ୍ ଉପକରଣ ସଫା କରିବା ପୂର୍ବରୁ ସର୍ବଦା ବିଦ୍ୟୁତ୍ ସଂଯୋଗ ବିଚ୍ଛିନ୍ନ କରନ୍ତୁ ଏବଂ ସିଷ୍ଟମ୍ ଚାପ କମ କରନ୍ତୁ।

ଉପଯୁକ୍ତ ଲୁବ୍ରିକେସନ୍ କୌଶଳ

ଶିଳ୍ପ ବିଶେଷଜ୍ଞମାନେ ଲୁବ୍ରିକେସନ୍ ପାଇଁ ଏକ ବ୍ୟବସ୍ଥିତ ପଦ୍ଧତିକୁ ସୁପାରିଶ କରନ୍ତି। ନିମ୍ନଲିଖିତ ସର୍ବୋତ୍ତମ ଅଭ୍ୟାସଗୁଡ଼ିକ ପ୍ରତ୍ୟେକ ହାଇଡ୍ରୋଲିକ୍ ୱିଞ୍ଚର ଜୀବନ ବୃଦ୍ଧି କରିବାରେ ସାହାଯ୍ୟ କରେ:

- ନିର୍ମାତାଙ୍କ ନିର୍ଦ୍ଦିଷ୍ଟକରଣ ଅନୁସାରେ ହାଇଡ୍ରୋଲିକ୍ ତରଳ ପଦାର୍ଥ ଚୟନ କରନ୍ତୁ।ସୁସଙ୍ଗତତା ଏବଂ କାର୍ଯ୍ୟଦକ୍ଷତା ପାଇଁ।

- ନିୟମିତ ଭାବରେ ସିଲ୍ ଏବଂ ଫିଲ୍ଟର ବଦଳାଇ ତରଳ ପଦାର୍ଥର ସ୍ୱଚ୍ଛତା ବଜାୟ ରଖନ୍ତୁ।

- ଗତିଶୀଳ ଅଂଶଗୁଡ଼ିକୁ ବାରମ୍ବାର ଲୁବ୍ରିକେଟ୍ କରନ୍ତୁ, ବିଶେଷକରି ହାଇଡ୍ରୋଲିକ୍ ଲିଫ୍ଟ, ବିୟରିଂ, ବେଲ୍ଟ, ଚେନ୍ ଏବଂ ପୁଲି।

- ପ୍ରତିଦିନ ଉପାଦାନଗୁଡ଼ିକର ଘଷା ଏବଂ ଆଲାଇନ୍ମେଣ୍ଟ ସମସ୍ୟା ନିରୀକ୍ଷଣ କରନ୍ତୁ।

- ପ୍ରଦୂଷକମାନଙ୍କୁ ଶୀଘ୍ର ଚିହ୍ନଟ କରିବା ପାଇଁ ନିୟମିତ ତରଳ ବିଶ୍ଳେଷଣ କରନ୍ତୁ।

- ଘର୍ଷଣ କମ କରିବା, ତାପ ନିୟନ୍ତ୍ରଣ କରିବା ଏବଂ କ୍ଷୟ ରୋକିବା ପାଇଁ ଲୁବ୍ରିକେସନ୍ ବ୍ୟବହାର କରନ୍ତୁ।

- ସ୍ୱତନ୍ତ୍ର ରକ୍ଷଣାବେକ୍ଷଣ ପାଇଁ OEM-ପ୍ରମାଣିତ ସେବା ପ୍ରଦାନକାରୀଙ୍କୁ ନିଯୁକ୍ତି ଦିଅନ୍ତୁ।

ସ୍ଥିର ଲୁବ୍ରିକେସନ୍ ଘର୍ଷଣ ଏବଂ ଉତ୍ତାପ ହ୍ରାସ କରେ, ଯାହା ଆଭ୍ୟନ୍ତରୀଣ ଉପାଦାନଗୁଡ଼ିକୁ କ୍ଷତିରୁ ରକ୍ଷା କରେ।

ସଠିକ୍ ଲୁବ୍ରିକେଣ୍ଟ ବାଛିବା

ନିର୍ମାତାମାନେ ଗୁରୁତ୍ୱ ଦିଅନ୍ତିକେବଳ ସୁପାରିଶ କରାଯାଇଥିବା ଲୁବ୍ରିକେଣ୍ଟ ଏବଂ ହାଇଡ୍ରୋଲିକ୍ ତେଲ ବ୍ୟବହାର କରିବା। ଅପରେଟରଙ୍କ ମାନୁଆଲ୍ ଅନୁସରଣ କରିବା ଦ୍ଵାରା ତେଲ ପରିବର୍ତ୍ତନ ଏବଂ ଲୁବ୍ରିକେସନ୍ ପାଇଁ ଉପଯୁକ୍ତ ବ୍ୟବଧାନ ସୁନିଶ୍ଚିତ ହୁଏ। ପାଣି, ବାୟୁ କିମ୍ବା ମଇଳା ପରି ପ୍ରଦୂଷକ ତେଲର ଗୁଣବତ୍ତା ହ୍ରାସ କରେ ଏବଂ ସିଷ୍ଟମ୍ ବିଫଳତା ଆଣିପାରେ।ବର୍ଷକୁ ଅତି କମରେ ଥରେ ନିୟମିତ ତେଲ ପରିବର୍ତ୍ତନ।ସାଧାରଣ ପରିସ୍ଥିତିରେ, ହାଇଡ୍ରୋଲିକ୍ ୱିଞ୍ଚକୁ ସୁଗମ ଭାବରେ ଚାଲୁ ରଖନ୍ତୁ। କଠୋର ପରିବେଶ କିମ୍ବା ଭାରୀ-କର୍ତ୍ତବ୍ୟ ପ୍ରୟୋଗରେ, ଅଧିକ ବାରମ୍ବାର ପରିବର୍ତ୍ତନ ଆବଶ୍ୟକ ହୋଇପାରେ। ଉପଯୁକ୍ତ ଶୀତଳୀକରଣ ପ୍ରଣାଳୀ ମଧ୍ୟ ତେଲ ଅଖଣ୍ଡତା ବଜାୟ ରଖିବା ଏବଂ ଅତ୍ୟଧିକ ଗରମକୁ ରୋକିବାରେ ସାହାଯ୍ୟ କରେ।

ହାଇଡ୍ରୋଲିକ୍ ୱିଞ୍ଚ୍ ଫ୍ଲୁଇଡ୍ କେୟାର

ତରଳ ପଦାର୍ଥ ସ୍ତର ଏବଂ ଗୁଣବତ୍ତା ଯାଞ୍ଚ କରିବା

ଅପରେଟରମାନେ ନିର୍ଭରଯୋଗ୍ୟ କାର୍ଯ୍ୟଦକ୍ଷତା ସୁନିଶ୍ଚିତ କରନ୍ତିହାଇଡ୍ରୋଲିକ୍ ତରଳ ପଦାର୍ଥ ସ୍ତର ଏବଂ ଗୁଣବତ୍ତା ଯାଞ୍ଚ କରିବାନିୟମିତ ଭାବରେ। ସେମାନେ ଏକ ବ୍ୟବସ୍ଥିତ ପଦ୍ଧତି ଅନୁସରଣ କରନ୍ତି:

- ନିର୍ମାତାଙ୍କ ଦ୍ୱାରା ନିର୍ଦ୍ଦିଷ୍ଟ ସ୍ତରରେ ତରଳ ପଦାର୍ଥ ବଜାୟ ରଖନ୍ତୁସିଷ୍ଟମ କ୍ଷତିକୁ ରୋକିବା ପାଇଁ।

- ତରଳ ପଦାର୍ଥ ନଷ୍ଟ ନ ହେବା ପାଇଁ ଲିକ୍ କିମ୍ବା କ୍ଷତି ପାଇଁ ହୋସ୍ ଏବଂ ଫିଟିଂସ୍ ଯାଞ୍ଚ କରନ୍ତୁ।

- କଣିକା, ପାଣି, କିମ୍ବା ରଙ୍ଗ ବିବର୍ଣ୍ଣକରଣ ଭଳି ପ୍ରଦୂଷଣ ପାଇଁ ତରଳ ପଦାର୍ଥ ପରୀକ୍ଷା କରନ୍ତୁ ଏବଂ ଯେକୌଣସି ଅସ୍ୱାଭାବିକତାକୁ ତୁରନ୍ତ ସମାଧାନ କରନ୍ତୁ।

- କାର୍ଯ୍ୟକ୍ଷମ ତାପମାତ୍ରା ନିରୀକ୍ଷଣ କରନ୍ତୁ, କାରଣ ଉଚ୍ଚ ତାପମାତ୍ରା ତରଳ ପଦାର୍ଥର ଗୁଣବତ୍ତା ହ୍ରାସ କରିପାରେ।

- ବ୍ୟବହାର ପୂର୍ବରୁ ହାଇଡ୍ରୋଲିକ୍ ତରଳ ପଦାର୍ଥକୁ ଏକ ସଫା, ଶୁଷ୍କ ଏବଂ ତାପମାତ୍ରା-ନିୟନ୍ତ୍ରିତ ପରିବେଶରେ ସଂରକ୍ଷଣ କରନ୍ତୁ।

ଏହି ପଦକ୍ଷେପଗୁଡ଼ିକ ରଖିବାରେ ସାହାଯ୍ୟ କରେହାଇଡ୍ରୋଲିକ୍ ୱିଞ୍ଚ୍ଦକ୍ଷତାର ସହିତ ଚାଲିବ ଏବଂ ଏହାର ସେବା ଜୀବନ ବୃଦ୍ଧି କରିବ।

ହାଇଡ୍ରୋଲିକ୍ ତରଳ ପଦାର୍ଥ ବଦଳାଇବା କିମ୍ବା ଟପ୍ ଅପ୍ କରିବା

ନିୟମିତ ତରଳ ରକ୍ଷଣାବେକ୍ଷଣ ସର୍ବୋତ୍ତମ ୱିଞ୍ଚ କାର୍ଯ୍ୟକୁ ସମର୍ଥନ କରେ। ନିମ୍ନଲିଖିତ ସାରଣୀରେ ପ୍ରମୁଖ ନିର୍ମାତାମାନଙ୍କଠାରୁ ସୁପାରିଶ କରାଯାଇଥିବା ସମୟସାରଣୀର ସଂକ୍ଷେପ କରାଯାଇଛି:

| ଫ୍ରିକ୍ୱେନ୍ସୀ | ହାଇଡ୍ରୋଲିକ୍ ତରଳ ରକ୍ଷଣାବେକ୍ଷଣ କାର୍ଯ୍ୟ |

|---|---|

| ଦୈନିକ | ଟାଙ୍କିରେ ତେଲ ସ୍ତର ଯାଞ୍ଚ କରନ୍ତୁ; ଲିକ୍, ପାଣି, ମଇଳା ଯାଞ୍ଚ କରନ୍ତୁ; ତେଲର ତାପମାତ୍ରା ଏବଂ ଚାପ ନିରୀକ୍ଷଣ କରନ୍ତୁ; ପୃଷ୍ଠ ସଫା କରନ୍ତୁ। |

| ସାପ୍ତାହିକ | କଠିନତା ଏବଂ କ୍ଷୟ ପାଇଁ ହାଇଡ୍ରୋଲିକ୍ ସଂଯୋଗଗୁଡ଼ିକ ଯାଞ୍ଚ କରନ୍ତୁ; ଆବଶ୍ୟକ ହେଲେ ତେଲ ପୁଣି ଭର୍ତ୍ତି କରନ୍ତୁ। |

| ବାର୍ଷିକ | ତେଲ ଟାଙ୍କିକୁ ନିଷ୍କାସନ ଏବଂ ସଫା କରନ୍ତୁ; ପାଇପିଂ ଫ୍ଲସ୍ କରନ୍ତୁ; ଫିଲ୍ଟର ତେଲ ସହିତ ପୁନଃପୂରଣ କରନ୍ତୁ; ହାଇଡ୍ରୋଲିକ୍ ସିଷ୍ଟମ୍ ଉପାଦାନଗୁଡ଼ିକର ଯାଞ୍ଚ କରନ୍ତୁ। |

ଅପରେଟରମାନେ ଆବଶ୍ୟକ ଅନୁସାରେ ତରଳ ପଦାର୍ଥ ଟପ୍ ଅପ୍ କରନ୍ତିପ୍ରତିଦିନ ଯାଞ୍ଚ କରିବା ଏବଂ ପ୍ରତିବର୍ଷ ସମ୍ପୂର୍ଣ୍ଣ ବଦଳ କରିବା। ଏହି ରୁଟିନ୍ କାର୍ଯ୍ୟଦକ୍ଷତା ସମସ୍ୟାକୁ ରୋକେ ଏବଂ ମହଙ୍ଗା ମରାମତିର ବିପଦକୁ ହ୍ରାସ କରେ।

ପ୍ରଦୂଷଣ ରୋକିବା

ପ୍ରଦୂଷଣ ହାଇଡ୍ରୋଲିକ୍ ସିଷ୍ଟମ ପାଇଁ ଏକ ବଡ଼ ବିପଦ ସୃଷ୍ଟି କରେ। ତରଳ ପଦାର୍ଥକୁ ସଫା ରଖିବା ପାଇଁ ଅପରେଟରମାନେ ଅନେକ ରଣନୀତି ବ୍ୟବହାର କରନ୍ତି:

- ପିନ୍ଧା କଣିକାଗୁଡ଼ିକୁ ବାହାର କରିବା ପାଇଁ ନିୟମିତ ଭାବରେ ଫିଲ୍ଟରଗୁଡ଼ିକୁ ପରିବର୍ତ୍ତନ କରନ୍ତୁ।

- ପବନ ଏବଂ ପାଣି ପ୍ରବେଶକୁ ରୋକିବା ପାଇଁ ସକ୍ସନ ଲିକ୍ ସଜାନ୍ତୁ ଏବଂ ସିଲ୍ ବଜାୟ ରଖନ୍ତୁ।

- ଜଳାଶୟରୁ ପାଣି ନିଷ୍କାସନ କରନ୍ତୁ ଏବଂ ଆର୍ଦ୍ରତା ଦୂର କରିବା ପାଇଁ ସ୍ୱତନ୍ତ୍ର ଉପକରଣ ବ୍ୟବହାର କରନ୍ତୁ।

- ତରଳ ପଦାର୍ଥ ପରିଚାଳନା ଏବଂ ସଂରକ୍ଷଣ ପାଇଁ ନିର୍ମାତାଙ୍କ ନିର୍ଦ୍ଦେଶାବଳୀ ପାଳନ କରନ୍ତୁ।

- ଏକ ସଫା କାର୍ଯ୍ୟ ପରିବେଶ ବଜାୟ ରଖନ୍ତୁ ଏବଂ ତରଳ ପଦାର୍ଥ ସ୍ଥାନାନ୍ତର ପାଇଁ ବନ୍ଦ-ଲୁପ୍ ସିଷ୍ଟମ ବ୍ୟବହାର କରନ୍ତୁ।

ବ୍ୟବହୃତ ହାଇଡ୍ରୋଲିକ୍ ତରଳ ପଦାର୍ଥର ଉପଯୁକ୍ତ ନିଷ୍କାସନ ପରିବେଶକୁ ମଧ୍ୟ ସୁରକ୍ଷା ଦିଏ। ଅନେକ ଏଜେନ୍ସି ଆବଶ୍ୟକ କରନ୍ତିପରିବେଶ ଅନୁକୂଳ ତରଳ ପଦାର୍ଥଯାହା ଶୀଘ୍ର ଜୈବିକ ଅପଘଟନ କରେ ଏବଂ ମାଟି ଏବଂ ପାଣିର କ୍ଷତି ହ୍ରାସ କରେ। ଏହି ନିୟମାବଳୀର ପାଳନ ସ୍ଥାୟୀତ୍ୱକୁ ସମର୍ଥନ କରେ ଏବଂ ପରିବେଶଗତ କ୍ଷତିକୁ ରୋକେ।

ହାଇଡ୍ରୋଲିକ୍ ୱିଞ୍ଚ୍ କେବୁଲ୍ ଏବଂ ଉପାଦାନ ଯାଞ୍ଚ

ୱିଞ୍ଚ କେବୁଲ୍ କିମ୍ବା ରଶି ଯାଞ୍ଚ କରିବା

ଅପରେଟରମାନେ ନିରୀକ୍ଷଣ କରିବା ଆବଶ୍ୟକୱିଞ୍ଚ କେବୁଲ୍ କିମ୍ବା ଦଉଡ଼ିପ୍ରତ୍ୟେକ ବ୍ୟବହାର ପୂର୍ବରୁ। ସୁରକ୍ଷା ସଂଗଠନଗୁଡ଼ିକ ଅନେକ ଚେତାବନୀ ସଙ୍କେତକୁ ହାଇଲାଇଟ୍ କରନ୍ତି ଯାହା ପିନ୍ଧିବା କିମ୍ବା କ୍ଷତିକୁ ସୂଚିତ କରେ।ଫ୍ରାଇଂ, କଟା ସୂତା, ଏବଂ ପାଉଡର ଫାଇବରଆଭ୍ୟନ୍ତରୀଣ ଘର୍ଷା ସୂଚାଇଥାଏ। ଚକଚକିଆ କିମ୍ବା ଗ୍ଲେଜଡ୍ ଅଞ୍ଚଳଗୁଡ଼ିକ ତାପ କ୍ଷତିକୁ ସୂଚାଇଥାଏ। ସମତଳ ଦାଗ, ଗଣ୍ଠି କିମ୍ବା ଗଣ୍ଠି କୋର ପୃଥକୀକରଣ କିମ୍ବା ଆଭ୍ୟନ୍ତରୀଣ ବିଫଳତାର ସଙ୍କେତ ଦେଇପାରେ। ରଙ୍ଗୀନତା ପ୍ରାୟତଃ ରାସାୟନିକ ଏକ୍ସପୋଜରରୁ ସୃଷ୍ଟି ହୁଏ, ଯେତେବେଳେ ଗଠନ କିମ୍ବା କଠୋରତାରେ ପରିବର୍ତ୍ତନ ଆବଦ୍ଧ ଗ୍ରିଟ୍ କିମ୍ବା ଆଘାତ କ୍ଷତିର କାରଣ ହୋଇପାରେ। ଏପରିକି ଛୋଟ ଛୋଟ ତ୍ରୁଟି ମଧ୍ୟ ହଠାତ୍ ବିଫଳତା ଆଣିପାରେ।ପୁରୁଣା ଦଉଡ଼ିର ସକ୍ରିୟ ପ୍ରତିସ୍ଥାପନଦୁର୍ଘଟଣାକୁ ରୋକେ ଏବଂ ହାଇଡ୍ରୋଲିକ୍ ୱିଞ୍ଚକୁ ସୁରକ୍ଷିତ ଭାବରେ କାର୍ଯ୍ୟକ୍ଷମ ରଖେ।

ଟିପ୍ପଣୀ: କେବୁଲ ଯାଞ୍ଚର ଏକ ବିସ୍ତୃତ ଲଗ୍ ରଖନ୍ତୁ ଏବଂ ବଦଳ ସମୟସୂଚୀ ପାଇଁ ନିର୍ମାତାଙ୍କ ନିର୍ଦ୍ଦେଶାବଳୀ ଅନୁସରଣ କରନ୍ତୁ।

ଡ୍ରମ୍, ହୁକ୍ ଏବଂ ପୁଲି ପରୀକ୍ଷା କରିବା

ଡ୍ରମ୍, ହୁକ୍ ଏବଂ ପୁଲିର ନିୟମିତ ଯାଞ୍ଚନିର୍ଭରଯୋଗ୍ୟ ଉଠାଣ ଏବଂ ଟାଣିବା ନିଶ୍ଚିତ କରନ୍ତୁ। ଅପରେଟରମାନେ ଡ୍ରମରେ ଫାଟ, ଘଷିବା କିମ୍ବା ବିକୃତି ଖୋଜନ୍ତି। ହୁକ୍ ଏବଂ ଲଚ୍ ସଠିକ୍ ଭାବରେ କାର୍ଯ୍ୟ କରିବା ଉଚିତ ଏବଂ କ୍ଷତିର କୌଣସି ଚିହ୍ନ ଦେଖାଇବା ଉଚିତ ନୁହେଁ। ପୁଲି, ଯାହାକୁ ସିଭ୍ ମଧ୍ୟ କୁହାଯାଏ, ସୁଗମ କାର୍ଯ୍ୟ ଆବଶ୍ୟକ କରେ ଏବଂ ଏଥିରେ ଦୃଶ୍ୟମାନ ଫାଟ କିମ୍ବା ଅତ୍ୟଧିକ ଘଷିବା ଉଚିତ୍ ନୁହେଁ। ନିମ୍ନରେ ଥିବା ସାରଣୀରେ ପ୍ରମୁଖ ଯାଞ୍ଚ ମାନଦଣ୍ଡର ସଂକ୍ଷେପ କରାଯାଇଛି:

| କମ୍ପୋନେଣ୍ଟ | ଯାଞ୍ଚ ମାନଦଣ୍ଡ |

|---|---|

| ହୁକ୍ ଏବଂ ଲାଚେସ୍ | କ୍ଷତି, ବିକୃତି, ସଠିକ୍ କାର୍ଯ୍ୟ |

| ଡ୍ରମ୍ସ | ଘଷିବା, ଫାଟ, କ୍ଷତି, ଯାନ୍ତ୍ରିକ କାର୍ଯ୍ୟ |

| ପୁଲି (ସିଭ୍ସ) | ଘଷିବା, ଫାଟ, କ୍ଷତି, ସୁଗମ କାର୍ଯ୍ୟ |

ନଷ୍ଟ କିମ୍ବା ନଷ୍ଟ ହୋଇଯାଇଥିବା ଅଂଶଗୁଡ଼ିକୁ ବଦଳାଇବା

ଯେତେବେଳେ ଅପରେଟରମାନେ ପାଆନ୍ତିଜୀର୍ଣ୍ଣ କିମ୍ବା କ୍ଷତିଗ୍ରସ୍ତ ଅଂଶ, ସେମାନେ ଏକ ଅନୁସରଣ କରନ୍ତିବ୍ୟବସ୍ଥିତ ପ୍ରତିସ୍ଥାପନ ପ୍ରକ୍ରିୟା:

- ଫାଟ, ଲିକ୍ କିମ୍ବା ଢିଲା ବୋଲ୍ଟ ଭଳି ଦୃଶ୍ୟମାନ ସମସ୍ୟାଗୁଡ଼ିକୁ ଚିହ୍ନଟ କରନ୍ତୁ।

- ପ୍ରଭାବିତ ସ୍ଥାନକୁ ଅଲଗା କରନ୍ତୁ ଏବଂ ସମସ୍ତ ଉପାଦାନକୁ ସଫା କରନ୍ତୁ।

- ସିଲ୍, ରଡ୍ ଏବଂ ହାଇଡ୍ରୋଲିକ୍ ସିଲିଣ୍ଡର ଭଳି ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଅଂଶଗୁଡ଼ିକ ନଷ୍ଟ କିମ୍ବା ପୁରୁଣା ହୋଇଛି କି ନାହିଁ ତାହା ଯାଞ୍ଚ କରନ୍ତୁ।

- ତ୍ରୁଟିପୂର୍ଣ୍ଣ ଉପାଦାନଗୁଡ଼ିକୁ ନିର୍ମାତା-ଅନୁମୋଦିତ ଅଂଶ ସହିତ ବଦଳାନ୍ତୁ।

- ସଠିକ୍ କାର୍ଯ୍ୟ ନିଶ୍ଚିତ କରିବା ପାଇଁ ହାଇଡ୍ରୋଲିକ୍ ୱିଞ୍ଚକୁ ପୁନଃସଂଯୋଗ କରନ୍ତୁ ଏବଂ ପରୀକ୍ଷା କରନ୍ତୁ।

- ଭବିଷ୍ୟତ ପାଇଁ ସମସ୍ତ ମରାମତି ଏବଂ ବଦଳକୁ ରେକର୍ଡ କରନ୍ତୁ।

ଖରାପ ହୋଇଥିବା ଅଂଶଗୁଡ଼ିକର ତୁରନ୍ତ ପରିବର୍ତ୍ତନ ସୁରକ୍ଷା ସୁନିଶ୍ଚିତ କରେ ଏବଂ ଉପକରଣର ଜୀବନକାଳ ବୃଦ୍ଧି କରେ।

ହାଇଡ୍ରୋଲିକ୍ ୱିଞ୍ଚ୍ ରକ୍ଷଣାବେକ୍ଷଣ ସମୟସୂଚୀ

ଏକ ନିୟମିତ ରକ୍ଷଣାବେକ୍ଷଣ ଯୋଜନା ସୃଷ୍ଟି କରିବା

ଏକ ସଂରଚିତରକ୍ଷଣାବେକ୍ଷଣ ଯୋଜନାଏକ ହାଇଡ୍ରୋଲିକ୍ ୱିଞ୍ଚକୁ ସର୍ବୋଚ୍ଚ କାର୍ଯ୍ୟଦକ୍ଷତାରେ କାର୍ଯ୍ୟକ୍ଷମ ରଖିଥାଏ। ଶିଳ୍ପ ମାନକଗୁଡ଼ିକ ଏକ ଚେକଲିଷ୍ଟ ପଦ୍ଧତି ସୁପାରିଶ କରନ୍ତି ଯାହା ଦ୍ୱାରା କୌଣସି ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ପଦକ୍ଷେପ ହାତଛଡ଼ା ନହୁଏ। ଜରୁରୀ ଉପାଦାନଗୁଡ଼ିକ ଅନ୍ତର୍ଭୁକ୍ତନିୟମିତ ତେଲ ଯାଞ୍ଚ, ଫିଲ୍ଟର ପରିବର୍ତ୍ତନ, ରଡ୍ ଏବଂ ସିଲ୍ ଯାଞ୍ଚ, ଏବଂ ହାଇଡ୍ରୋଲିକ୍ ଲାଇନଗୁଡ଼ିକର ତଦାରଖ। ଅପରେଟରମାନେ ତରଳ ପଦାର୍ଥର ସ୍ତର ମଧ୍ୟ ଯାଞ୍ଚ କରିବା ଉଚିତ, ଶ୍ୱାସକ୍ରିୟ କର୍ପଗୁଡ଼ିକୁ ବଜାୟ ରଖିବା ଉଚିତ ଏବଂ କ୍ଷତି ପାଇଁ ପାଇପ୍ ଏବଂ ହୋସ୍ ଯାଞ୍ଚ କରିବା ଉଚିତ। ସିଷ୍ଟମ୍ ତାପମାତ୍ରା ନିରୀକ୍ଷଣ ଶୀଘ୍ର ଅତ୍ୟଧିକ ଗରମ ଚିହ୍ନଟ କରିବାରେ ସାହାଯ୍ୟ କରେ। ଏକ ନିୟମିତ ଯୋଜନା ଅନୁସରଣ କରିବା ଅପ୍ରତ୍ୟାଶିତ ବିଫଳତାର ବିପଦକୁ ହ୍ରାସ କରେ ଏବଂ ଦୀର୍ଘକାଳୀନ ନିର୍ଭରଯୋଗ୍ୟତାକୁ ସମର୍ଥନ କରେ। ଗବେଷଣା ଦର୍ଶାଏ ଯେନିର୍ଭରଯୋଗ୍ୟ ମଡେଲ ଉପରେ ଆଧାରିତ ପ୍ରତିଷେଧକ ରକ୍ଷଣାବେକ୍ଷଣ ସମୟ ନିର୍ଦ୍ଧାରଣ ବିଫଳତା ସମ୍ଭାବନାକୁ ହ୍ରାସ କରେଏବଂ କଷ୍ଟକର କାର୍ଯ୍ୟ ପାଇଁ ଉପକରଣ ଉପଲବ୍ଧ ରଖେ।

ଟିପ୍ପଣୀ: ପ୍ରତ୍ୟେକ ରକ୍ଷଣାବେକ୍ଷଣ କାର୍ଯ୍ୟ ସୂଚୀବଦ୍ଧ କରିବା ପାଇଁ ଏବଂ ମିସ୍ ହୋଇଥିବା ବ୍ୟବଧାନକୁ ଏଡାଇବା ପାଇଁ ଏକ କ୍ୟାଲେଣ୍ଡର କିମ୍ବା ଡିଜିଟାଲ୍ ରିମାଇଣ୍ଡର ସିଷ୍ଟମ୍ ବ୍ୟବହାର କରନ୍ତୁ।

ରକ୍ଷଣାବେକ୍ଷଣ ରେକର୍ଡ ରଖିବା

ସଠିକ୍ ରକ୍ଷଣାବେକ୍ଷଣ ରେକର୍ଡ ପ୍ରତ୍ୟେକ ଯାଞ୍ଚ, ମରାମତି ଏବଂ ବଦଳର ଏକ ସ୍ପଷ୍ଟ ଇତିହାସ ପ୍ରଦାନ କରେ।। ଅପରେଟରମାନେ ଯାଞ୍ଚ ଫଳାଫଳ, ରକ୍ଷଣାବେକ୍ଷଣ କାର୍ଯ୍ୟ ଏବଂ ବଦଳାଯାଇଥିବା ଅଂଶଗୁଡ଼ିକୁ ଲିପିବଦ୍ଧ କରିବା ଉଚିତ।ସାର୍ଟିଫିକେଟ୍, ପରୀକ୍ଷା ରେକର୍ଡ ଏବଂ କାର୍ଯ୍ୟକ୍ଷମ ପାରାମିଟରଗୁଡ଼ିକୁ ସଂଗଠିତ ରଖିବାନିୟାମକ ଅନୁପାଳନ ଏବଂ ଭବିଷ୍ୟତର ସେବାକୁ ସମର୍ଥନ କରେ।ବ୍ରେକ୍ ପରୀକ୍ଷା ଏବଂ ସ୍ପଷ୍ଟ ଭାବରେ ଚିହ୍ନିତ ୱିଞ୍ଚ୍ ସେଟିଂସର ଅଡିଟେବଲ୍ ରେକର୍ଡ।କର୍ମଚାରୀମାନଙ୍କୁ ସୁରକ୍ଷିତ ଭାବରେ ଉପକରଣ ପରିଚାଳନା କରିବାରେ ସାହାଯ୍ୟ କରେ। ବ୍ୟାପକ ଡକ୍ୟୁମେଣ୍ଟେସନ୍ ପୂର୍ବାନୁମାନିକ ରକ୍ଷଣାବେକ୍ଷଣ ଯୋଜନାକୁ ମଧ୍ୟ ସକ୍ଷମ କରିଥାଏ, ଯାହା ଦଳଗୁଡ଼ିକୁ ସମସ୍ୟାଗୁଡ଼ିକ ଗୁରୁତର ହେବା ପୂର୍ବରୁ ସମାଧାନ କରିବାକୁ ଅନୁମତି ଦିଏ।

| ରେକର୍ଡର ପ୍ରକାର | ଉଦ୍ଦେଶ୍ୟ |

|---|---|

| ଯାଞ୍ଚ ଲଗ୍ | ଅବସ୍ଥା ଏବଂ ଫଳାଫଳକୁ ଟ୍ରାକ୍ କରନ୍ତୁ |

| ମରାମତି ରେକର୍ଡଗୁଡ଼ିକ | ଡକ୍ୟୁମେଣ୍ଟର ଅଂଶ ଏବଂ ନିଆଯାଇଥିବା ପଦକ୍ଷେପ |

| ପ୍ରମାଣପତ୍ର ଫାଇଲଗୁଡ଼ିକ | ଅନୁପାଳନ ଏବଂ ସୁପାରିଶ ସୁନିଶ୍ଚିତ କରନ୍ତୁ |

ବୃତ୍ତିଗତ ଯାଞ୍ଚ ସୂଚୀବଦ୍ଧ କରିବା

ସମୟକାଳୀନ ବୃତ୍ତିଗତ ଯାଞ୍ଚ ସୁରକ୍ଷା ଏବଂ ନିର୍ଭରଯୋଗ୍ୟତାର ଏକ ଅତିରିକ୍ତ ସ୍ତର ଯୋଡେ। ପ୍ରମାଣିତ କାରିଗରୀମାନେ ହାଇଡ୍ରୋଲିକ୍ ୱିଞ୍ଚକୁ ସମ୍ପୂର୍ଣ୍ଣ ଭାବରେ ମୂଲ୍ୟାଙ୍କନ କରିବା ପାଇଁ ବିଶେଷ ଜ୍ଞାନ ଏବଂ ଉପକରଣ ଆଣିଥାନ୍ତି। ସେମାନେ ଶିଳ୍ପ ମାନଦଣ୍ଡ ଅନୁଯାୟୀ ଉନ୍ନତ ନିଦାନ, ବ୍ରେକ୍ ପରୀକ୍ଷା ଏବଂ ପ୍ରମାଣପତ୍ର କରନ୍ତି। ଅନେକ ସଂଗଠନ ଆଇନଗତ ଏବଂ ନିୟାମକ ଆବଶ୍ୟକତା ପୂରଣ କରିବା ପାଇଁ ଏହି ଯାଞ୍ଚ ଆବଶ୍ୟକ କରନ୍ତି। ବୃତ୍ତିଗତ ମୂଲ୍ୟାଙ୍କନ ଲୁକ୍କାୟିତ ସମସ୍ୟାଗୁଡ଼ିକୁ ଚିହ୍ନଟ କରିବାରେ, ରକ୍ଷଣାବେକ୍ଷଣ ଗୁଣବତ୍ତା ଯାଞ୍ଚ କରିବାରେ ଏବଂ ୱିଞ୍ଚକୁ କାର୍ଯ୍ୟ ପାଇଁ ସୁରକ୍ଷିତ ରଖିବା ନିଶ୍ଚିତ କରିବାରେ ସାହାଯ୍ୟ କରେ।

ନିୟମିତ ଯାଞ୍ଚ, ସଫା କରିବା, ତରଳ ଯତ୍ନ, କେବୁଲ୍ ଯାଞ୍ଚ, ଏବଂନିର୍ଦ୍ଧାରିତ ରକ୍ଷଣାବେକ୍ଷଣଯେକୌଣସି ରଖନ୍ତୁହାଇଡ୍ରୋଲିକ୍ ୱିଞ୍ଚ୍ ନିର୍ଭରଯୋଗ୍ୟଏବଂ ନିରାପଦ। ନିୟମିତ ରକ୍ଷଣାବେକ୍ଷଣ ମହଙ୍ଗା ଭାଙ୍ଗିବାକୁ ରୋକିଥାଏ, ଉପକରଣର ଜୀବନକାଳ ବୃଦ୍ଧି କରିଥାଏ ଏବଂ ଦୁର୍ଘଟଣାର ଆଶଙ୍କା ହ୍ରାସ କରିଥାଏ। ଏହି ବିଶେଷଜ୍ଞ-ସମର୍ଥିତ ଟିପ୍ସଗୁଡ଼ିକୁ ଅନୁସରଣ କରୁଥିବା ଅପରେଟରମାନେ ଦାବିପୂର୍ଣ୍ଣ ପରିବେଶରେ ଦୀର୍ଘକାଳୀନ କାର୍ଯ୍ୟଦକ୍ଷତା ଏବଂ ଦକ୍ଷତା ସୁନିଶ୍ଚିତ କରନ୍ତି।

ସାଧାରଣ ପ୍ରଶ୍ନ

ଅପରେଟରମାନେ କେତେଥର ହାଇଡ୍ରୋଲିକ୍ ୱିଞ୍ଚଗୁଡ଼ିକ ଯାଞ୍ଚ କରିବା ଉଚିତ?

ଅପରେଟରମାନେ ପ୍ରତିଦିନ ଦୃଶ୍ୟ ନିରୀକ୍ଷଣ କରିବା ଉଚିତ। ସେମାନେ ସପ୍ତାହରେ ଅଧିକ ବିସ୍ତୃତ ଯାଞ୍ଚ ସୂଚୀବଦ୍ଧ କରିବା ଉଚିତ ଏବଂ ବର୍ଷକୁ ଅତି କମରେ ଥରେ ବୃତ୍ତିଗତ ନିରୀକ୍ଷଣ ବ୍ୟବସ୍ଥା କରିବା ଉଚିତ।

ପରାମର୍ଶ: ନିରନ୍ତର ଯାଞ୍ଚ ଅପ୍ରତ୍ୟାଶିତ ବିଫଳତାକୁ ରୋକିବାରେ ସାହାଯ୍ୟ କରେ।

ୱିଞ୍ଚ ପାଇଁ କେଉଁ ପ୍ରକାରର ହାଇଡ୍ରୋଲିକ୍ ତରଳ ଭଲ କାମ କରେ?

ନିର୍ମାତାମାନେ କେବଳ ବ୍ୟବହାର କରିବାକୁ ପରାମର୍ଶ ଦିଅନ୍ତିଜଳଚାଳିତ ତରଳ ପଦାର୍ଥଅପରେଟରଙ୍କ ମାନୁଆଲରେ ଉଲ୍ଲେଖ କରାଯାଇଛି। ସଠିକ୍ ତରଳ ବ୍ୟବହାର ସର୍ବୋତ୍ତମ କାର୍ଯ୍ୟଦକ୍ଷତା ସୁନିଶ୍ଚିତ କରେ ଏବଂ ଆଭ୍ୟନ୍ତରୀଣ ଉପାଦାନଗୁଡ଼ିକୁ ସୁରକ୍ଷା ଦିଏ।

ଅପରେଟରମାନେ କେବେ ୱିଞ୍ଚ କେବୁଲ୍ କିମ୍ବା ରଶି ବଦଳାଇବା ଉଚିତ?

ଯଦି ଅପରେଟରମାନେ ଫାଟିଯାଉଥିବା, ଭଙ୍ଗା ସୂତା କିମ୍ବା ଦୃଶ୍ୟମାନ କ୍ଷତି ପାଆନ୍ତି, ତେବେ ସେମାନେ ତୁରନ୍ତ କେବୁଲ୍ କିମ୍ବା ଦଉଡ଼ି ବଦଳାଇବା ଉଚିତ। ନିୟମିତ ଯାଞ୍ଚ ଏହି ସମସ୍ୟାଗୁଡ଼ିକୁ ଶୀଘ୍ର ଚିହ୍ନଟ କରିବାରେ ସାହାଯ୍ୟ କରେ।

ପୋଷ୍ଟ ସମୟ: ଅଗଷ୍ଟ-୦୪-୨୦୨୫