平歯車は直線状の歯を持ち、平行軸上で回転します。通常、一対の小さい方のピニオンギアが平歯車と噛み合って動力を伝達します。平歯車とピニオンギアは、自動車、航空宇宙、油圧旋回装置など、多くの産業において効率的に動力を伝達します。

重要なポイント

- スパーギアとピニオンギアは連携して平行シャフト間で動力を効率的に伝達します。通常、ピニオンは小さい方の駆動ギアです。

- これらのギアは非常に高効率多くの場合 98% を超えており、信頼性が高く正確な動作制御を必要とするマシンに最適です。

- スパーギアとピニオンギアは、自動車、航空宇宙、航空宇宙など、多くの業界で広く使用されています。油圧旋回耐久性とメンテナンスの容易さのためです。

スパーギアとピニオンギアの仕組み

基本的なメカニズム

スパーギアとピニオンギアは、シンプルでありながら精密な機械原理に基づいて動作します。これらのギアは、平行軸間の回転運動を一定の速度比で伝達します。インボリュート歯形(曲線形状)は、滑らかな噛み合いと安定した速度を保証します。

- そのピッチサークル2つの歯車の歯が噛み合う点を通る仮想円です。この点はピッチポイントと呼ばれ、歯車が最も効率的に運動を伝達する点です。

- 共役動作とは、1 つのギアの歯が別のギアの歯を押すときに、駆動される歯が速度比を一定に保ちながら完全な比例関係で動くことを意味します。

- ギア比は歯数またはピッチ円の直径によって決まります。大きなギアと小さなピニオンを組み合わせると、トルクは増加しますが、速度は低下します。

- 主な用語は次のとおりです。

- モジュール(歯の大きさのメートル法による測定)

- 直径ピッチ(帝国単位)

- 圧力角(通常20°)

- 接触率(接触している歯の平均数)

注記:接触比により歯間の負荷が分散され、ギア システムがより強く滑らかになります。

ギアの性能には材料の選択が重要な役割を果たします。鋼、青銅、ナイロンやアセタールなどの熱可塑性樹脂が一般的な選択肢です。鋼は強度と耐久性に優れ、プラスチックは騒音を低減し、耐腐食性があります。青銅とステンレス鋼は、湿気の多い環境や過酷な環境でも優れた性能を発揮します。エンジニアはしばしば浸炭や高周波焼入れなどの熱処理表面硬度を高め、ギアの寿命を延ばします。

典型的な平歯車とピニオン歯車の組み合わせでは、ピニオンが駆動歯車として使用されます。ピニオンの歯は平歯車の歯と噛み合います。動きとトルクを伝達する平歯車のまっすぐな歯により、平行軸間での効率的な動力伝達が可能になります。

動きと力の伝達

スパーギアとピニオンギアの歯の相互作用は精密かつ効率的です。歯はピッチ円で噛み合い、回転運動とトルクの伝達がここで行われます。ピニオンが回転すると、その歯がスパーギアの歯に押し付けられ、スパーギアが回転します。接触点は、行動方針ギア間の力の伝達を導く仮想線。

- ギアの歯はピッチ円で噛み合い、動きとトルクを伝達します。

- 接触点は作用線に沿って移動し、スムーズな力の伝達を保証します。

- インボリュート歯形により衝撃荷重が最小限に抑えられ、安定した噛み合いが可能になります。

- ピッチ円直径、圧力角、バックラッシュなどの幾何学的要因は、ギアの噛み合いの滑らかさに影響します。

- バックラッシュは歯と歯の間にある小さな隙間で、歯の詰まりを防ぎ、熱膨張を許容します。

- 噛み合い角度は動作時の摩擦や騒音に影響します。

- これらの機能により、ピニオンは高い効率と信頼性でスパーギアを駆動することができます。

ギア比は従動ギアの歯数を駆動ギアの歯数で割った値として定義され、速度とトルクに直接影響します。例えば、2:1ギア比つまり、従動ギアはピニオンギアの半分の速度で回転しますが、トルクは2倍になります。この関係により、エンジニアは特定の性能ニーズに合ったギアシステムを設計できます。

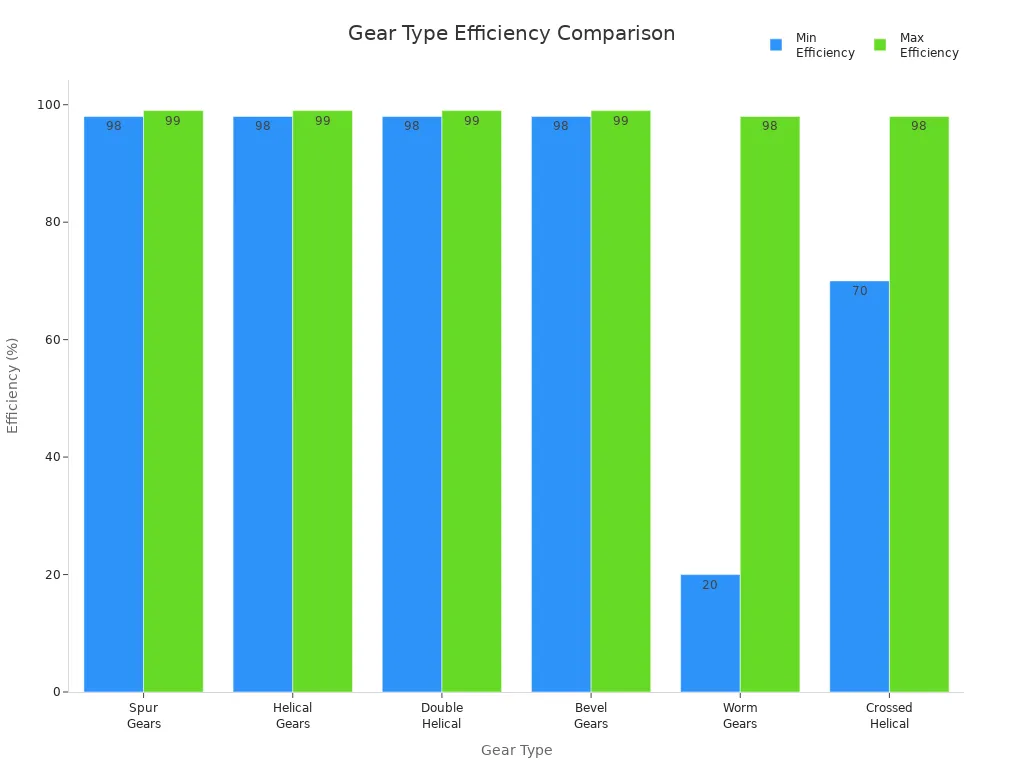

| ギアタイプ | 効率範囲 | 効率と損失に関する重要なポイント |

|---|---|---|

| 平歯車 | 98~99% | 非常に高い効率。主に歯の摩擦と潤滑撹拌による損失が最小限。 |

| ヘリカルギア | 98~99% | 軸方向の推力と滑り作用により、スパーよりわずかに低くなります |

| 二重らせん | 98~99% | 平歯車やはすば歯車に匹敵 |

| ベベルギア | 98~99% | 効率は高いが、滑り動作のためスパーより低い |

| ウォームギア | 20~98% | 効率が大幅に低下し、ギア比と条件に大きく依存します |

| 交差らせん | 70~98% | 滑りと複雑な歯のかみ合いによる効率の低下 |

スパーギアとピニオンギアは、通常98~99%に達する高い効率を誇ります。そのため、エネルギー損失を最小限に抑えることが重要な用途に最適です。しかし、スパーギアはヘリカルギアよりも騒音が大きい歯が急激に噛み合うため、エネルギーが急激に放出され、振動が発生するからです。斜めの歯を持つヘリカルギアは、より静かに動作しますが、製造がより複雑です。

ギアの信頼性の高い動作にはメンテナンスが不可欠です。よくある問題としては、摩耗、ずれ、潤滑不足定期的な点検と適切な潤滑は、孔食、剥離、摩耗などの問題を防ぐのに役立ちます。適切な材料を選択し、正しいアライメントを維持することで、スパーギアとピニオンギアの寿命が延び、幅広い機械においてスムーズで効率的な動力伝達が保証されます。

主な特徴と違い

平歯車の設計

平歯車は、ギア軸と平行に走る直線歯この設計により、歯の表面同士が直接接触し、高効率(多くの場合98%以上)平歯車は平行な軸間の回転運動を伝達し、シンプルな円筒形をしています。ほとんどの平歯車は外歯で、歯は外側の縁にあり、従動歯車を逆方向に回転させます。歯が内側にある内歯平歯車は、軸間隔を狭くして高いトルクを実現できますが、製造工程がより複雑になります。

| 特徴 | 平歯車 | その他のギアタイプ(概要) |

|---|---|---|

| 歯のデザイン | ギア軸に平行な直線歯 | ヘリカル:角度付き歯、ベベル:円錐形、ウォーム:ねじ状、遊星:複数の遊星歯車 |

| シャフトの向き | 平行シャフト | ヘリカル: 平行; ベベル: 交差; ウォーム: 非平行; プラネタリー: 平行/同軸 |

| 効率 | 高(98%以上) | ヘリカル: わずかに低い; ベベル: 中程度; ウォーム: 低い; プラネタリー: 高い |

| 騒音レベル | 高速走行時は騒音が大きい | ヘリカル: 静か; ベベル: 中程度; ウォーム: 静か; プラネタリー: 中程度 |

| 複雑さとコスト | シンプル、低コスト | ヘリカル: より複雑; ベベル: 中程度; ワーム: 複雑; 惑星: 非常に複雑 |

平歯車の歯数は、ギア比、滑らかさ、そして荷重分散に影響します。エンジニアは、少なくとも18本の歯標準設計では、アンダーカットを回避し、信頼性の高い動作を保証します。

ピニオンギアの特性

ピニオンギアは通常、ペアになっているギアの中で小さい方のギアです。ギアトレインにおけるピニオンギアの位置によって、システムの機械的利点と出力が決まります。ラック・アンド・ピニオンシステムで使用される場合、ピニオンのトルクと速度はラックの力と動きに直接影響します。遊星歯車機構では、ピニオンギアの柔軟な取り付けにより、負荷を均等に分散できます。耐久性が向上し、ストレスが軽減されます。材料の進歩により、炭素繊維強化ポリマーピニオンギアの耐久性が向上し、厳しい条件下でも優れた性能を発揮します。

ヒント: ピニオン ギアに適切な材質と歯数を選択すると、寿命が延び、システム パフォーマンスが向上します。

スパーギアとピニオンギア

スパーギアとピニオンギアは同様の製造工程を採用しており、どちらもシンプルで費用対効果の高い生産平歯車は主駆動歯車または従動歯車として機能し、ピニオン歯車はラック・アンド・ピニオンや遊星歯車機構において、入力歯車または出力歯車として機能することが多い。平歯車は一般的に回転動力の伝達を担い、ピニオン歯車は回転運動を直線運動に変換する。現在、どちらのタイプも、以下のような持続可能な製造方法が採用されている。ニアネットシェイプ鍛造そしてリサイクル可能な材料環境への影響を軽減するために、サイズ、機能、用途が異なるさまざまな部品が機械システムに不可欠な役割を果たしています。

実用化と油圧旋回

日常的な使用法と例

スパーギアとピニオンギアは多くの日用品に登場します産業機械にも使用されています。自動車のトランスミッション、ステアリングシステム、さらには自転車にも、これらの歯車が使われています。家庭では、洗濯機、ミキサー、時計などがスムーズに動作するために、平歯車が使われています。ピニオンギアは、ラックアンドピニオンステアリングドライバーが車両を正確に制御するのに役立ちます。工場では、コンベアベルト、ポンプ、包装機などにこれらのギアが使用され、製品を効率的に移動させています。

| 業種 / 機械の種類 | 平歯車とピニオン歯車の実用的応用 |

|---|---|

| 自動車 | ギア減速機、ステアリングシステム、ロードローラー |

| 産業機械 | ギアボックス、コンベア、ポンプ、コンプレッサー、工作機械 |

| 航空宇宙 | 飛行制御装置、飛行機のエンジン、着陸装置 |

| 発電 | 風力タービン、水力発電所 |

| 繊維産業 | 紡績、織布、染色機械 |

| 消費財 | 時計、プリンター、電動工具 |

| 家電製品 | 洗濯機、ミキサー、乾燥機 |

| ロボット工学と自動化 | CNCマシン、サーボ機構 |

| 低速車両および機器 | 自転車、窯、ボールミル |

| 機械アクチュエータ | ラックアンドピニオンシステム |

油圧旋回システムクレーンや掘削機などの重機を回転させるために、スパーギアとピニオンギアが使用されています。これらのシステムは、油圧モーターの動力を制御された動きに変換し、大きな荷物の持ち上げや回転を容易にします。コンパクトなデザイン of 油圧旋回駆動装置可能にするプラグアンドプレイインストール組み立て時の時間を節約します。

機械設備における重要性

スパーギアとピニオンギアは多くの機械の中核機能を支えています。高い効率を実現し、多くの場合、最大98%エネルギー損失を低減し、機器のスムーズな稼働を維持します。油圧旋回アプリケーションでは、これらのギアが高負荷時でも正確な回転と安定したトルクを保証します。油圧旋回ドライブの密閉ハウジングは、ギアを埃や水から保護し、過酷な環境でも信頼性の高い動作を実現します。

メーカーは、耐久性とメンテナンスの容易さから、スパーギアとピニオンギアを選択します。油圧旋回駆動装置は、過酷な作業に対応するために、鋼鉄やステンレス鋼などの高強度材料を使用することが多いです。これらの駆動装置は1つまたは2つの油圧モーターで動作するため、様々な機械に柔軟に対応できます。エンジニアは、コンパクトなスペースで高速加速と高トルクを実現できる油圧旋回装置を高く評価しています。

平歯車とピニオンギアを使用した機械の世界市場は大きく、2024年には1500万個以上の平歯車ユニットが販売されました自動車業界が主なユーザーです。油圧旋回技術産業界がより効率的で信頼性の高い機器を求めるにつれて、その重要性は高まり続けています。

平歯車はまっすぐな歯を特徴とする平行シャフト間で動力を伝達します。ピニオンは常に小さいギア平歯車と噛み合って速度とトルクを制御します。

- スパーギアとピニオンギアは高効率、信頼性、精度ギアボックス、ロボット、車両などの機械に使用されます。

- エンジニアは、継続的なイノベーションを期待しています軽量素材と高度な製造これにより、これらのギアは将来のテクノロジーにおいても重要なものとなり続けます。

よくある質問

スパーギアとピニオンギアの主な違いは何ですか?

スパーギアは任意のサイズにできますが、ピニオンギアは常にペアの中で小さい方のギアです。通常、ピニオンギアがスパーギアを駆動します。

エンジニアが機械にスパーギアとピニオンギアを選択するのはなぜでしょうか?

エンジニアは、高い効率、シンプルな設計、そして信頼性の高い動力伝達のために、スパーギアとピニオンギアを選択します。これらのギアは多くの機械で良好に機能し、メンテナンスも最小限で済みます。

スパーギアとピニオンギアは重い負荷に耐えられますか?

はい。特に鋼鉄のような強い材料で作られた平歯車とピニオン歯車は重い荷物を扱うクレーン、掘削機、産業用ギアボックスなどの機器に使用されます。

投稿日時: 2025年7月25日