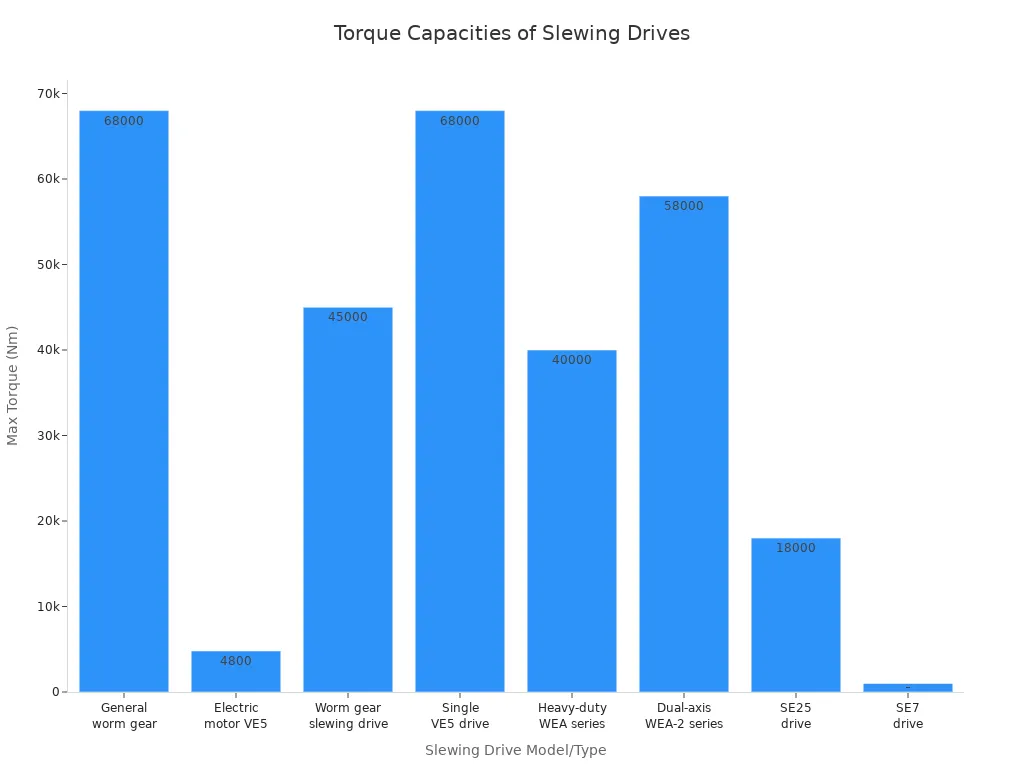

旋回は機械部品間の回転運動を可能にし、巨大な荷重を精密に支えます。クレーンや風力タービンなどの重機は、高度なベアリングと駆動装置を必要とします。油圧旋回駆動確実なトルク伝達を保証します。典型的な負荷容量は広範囲にわたります:

| 旋回駆動モデル/タイプ | トルク範囲(Nm) | 最大静的トルク(kNm) | アプリケーション |

|---|---|---|---|

| 一般的なウォームギア旋回駆動装置 | 365 - 68,000 | 最大190 | クレーン、風力タービン、太陽光トラッカー |

| 電動モーターVE5旋回駆動 | 4,800 | 該当なし | ウォームギアトランスミッション |

| ウォームギア旋回駆動 | 2,500~45,000 | 190 | 360°回転、高軸方向荷重 |

| シングル旋回駆動VE5 | 500~68,000 | 該当なし | 太陽追跡 |

| ヘビーデューティーWEAシリーズ | 8,000~40,000 | 該当なし | 農業機械 |

| 2軸WEA-2シリーズ | 16,200; 19,440; 48,000; 58,000 | 該当なし | 多方向、強力な耐荷重 |

| ウォームギア旋回駆動装置 SE25 | 18,000 | 該当なし | クレーン、掘削機 |

| ウォームギア旋回駆動装置 SE7 | 1,000 | 該当なし | 高負荷、精密制御 |

重要なポイント

- 旋回機構は、ベアリングと転がり要素を使用することで、スムーズで正確な回転を可能にします。重い荷物摩擦を軽減します。

- 旋回駆動における適切な負荷分散とトルク制御により、安定した正確な動きが保証されます。これは、クレーンや風力タービンなどの重機にとって不可欠です。

- 適時の潤滑と検査を含む定期的なメンテナンスにより、旋回コンポーネントの寿命が延び、機器の安全かつ効率的な動作が維持されます。

旋回機構の主要部品

旋回リングとベアリング

旋回リングとベアリングは、旋回機構の骨格を形成します。これらの大型の円形部品は、回転構造の全重量を支え、滑らかで制御された動きを可能にします。旋回リングは通常、内輪と外輪で構成され、その間に転動体が挟まれています。ベアリングは、軸方向、ラジアル方向、およびモーメント方向の荷重を受け止め、安定性と信頼性の高い動作を確保します。以下の表は、これらの部品の性能をまとめたものです。主なコンポーネントとその機能:

| 成分 | 関数 |

|---|---|

| 旋回リング | 重い荷重を支え、スムーズな回転を実現します。 |

| ベアリング | 安定性を確保するために、軸方向、半径方向、モーメントの荷重を管理します。 |

| 駆動機構 | 多くの場合、電気モーターまたは油圧モーターを介して回転のためのトルクを提供します。 |

転がり要素

ボールやローラーなどの転動体は、旋回リング内部の摩擦と摩耗を低減します。転動体の配置と種類は、効率と耐久性に直接影響します。4点接触ボールベアリング荷重を4点に分散することで、適応性を高めます。ローラーが直角に配置されたクロスローラーベアリングは、優れた荷重分散と剛性を提供します。3列ローラーベアリングは最大の荷重容量を提供し、高負荷用途に最適です。転動体の選択は、機構の性能と寿命に影響を与えます。

ギアと駆動システム

ギアと駆動システムモータから旋回リングに動力を伝達する。ほとんどの旋回機構はウォームギアの構成ウォームシャフトが垂直ギアを駆動する構造です。この構造は速度を低下させ、トルクを増加させるため、重機には不可欠です。現代の設計では、歯のかみ合いと耐久性を向上させる砂時計型ウォーム技術が採用されることが多くなっています。2軸および2駆動システムにより、強度と制御性がさらに向上します。

シールと潤滑

シールと潤滑剤は内部部品を保護し、長期的な性能を保証します。高品質のシールはベアリングへの汚染物質の侵入を防ぎます。適切な潤滑摩擦を軽減し、金属同士の接触を防ぎ、熱を放散します。定期的なメンテナンスと高度な潤滑技術、 のような固体潤滑ベアリングの寿命と信頼性を延ばします。潤滑システムの適切なメンテナンスは、騒音と振動を低減し、スムーズな動作をサポートします。

旋回機構の動作原理

回転のためのコンポーネントの相互作用

旋回機構は、複数の主要部品の協調動作によってスムーズな回転を実現します。このプロセスは、正確な順序で展開されます。

- その旋回ベアリングは2つの主要な機械部品の間にありますクレーンベースとその回転する上部構造など。

- 機器の重量や動作負荷などの外力がベアリングに作用します。

- 転動体(ボールまたはローラー)は、ベアリングの内輪と外輪の間を移動します。

- これらの転動体は、接触面と特別に設計された軌道全体に作用する荷重を分散します。

- 最適化された溝を備えたレースウェイは、ストレスを最小限に抑え、均一な負荷分散を保証します。

- 転動体と軌道形状はどちらも、重い負荷がかかっても変形に耐えます。

- この抵抗により、接続されたコンポーネント間のスムーズで低摩擦の回転が可能になります。

- 転動体の正確な配置と軌道の形状により、正確な動作制御が可能になります。

- 機械が回転すると、ベアリングは変化する負荷を継続的に再分配して安定性を維持します。

- 高度な材料とエンジニアリングの実践により、ベアリングの耐用年数が延長され、さまざまな条件下での信頼性の高い動作が保証されます。

注記: 摩耗と疲労は最も一般的な故障モードである旋回軸受におけるこれらの問題は、周期的な負荷、摩擦、潤滑の問題、または不適切な組み立てによって発生することがよくあります。その他の潜在的な問題としては、破損、腐食、変形などがあります。定期的な点検とメンテナンスは、これらの故障を防ぎ、安全で信頼性の高い運転を確保するのに役立ちます。

負荷分散とサポート

旋回ベアリングは、運転中に複雑な負荷シナリオに対応する必要があります。これらの負荷には以下が含まれます。

- 軸方向荷重:回転軸に対して垂直に作用する力。多くの場合、機器の重量や外部の影響によって生じます。

- ラジアル荷重:風や遠心力などによって生じる軸に平行に作用する力。

- モーメント荷重:通常は機械の動きと重量によって生成される軸方向の力と半径方向の力の組み合わせ。

ベアリング全体の荷重分布は、ほとんど均一ではありません。軌道面の曲率と転動体の数は、ベアリング全体にわたる荷重の分散に影響を与えます。エンジニアは、転動体の数とサイズ、接触角、そして軌道面の形状を調整することで、荷重分布を最適化します。

いくつかのエンジニアリング手法により、均一な負荷サポートを維持できます。

- 適切な潤滑は摩擦と摩耗を軽減します均一な荷重分散をサポートします。

- 適切なグリース(リチウムベース、カルシウムベース、またはポリウレアベース)を選択すると、特定の動作条件で最適なパフォーマンスが保証されます。

- 二硫化モリブデン (MoS₂) などの添加剤は、耐荷重性と耐摩耗性を高めます。

- 推奨される潤滑間隔と量を守ることで、早期摩耗や不均一なストレスを防ぐことができます。

- 4点接触形状ボールの1列でサポートできます軸方向、半径方向、モーメント方向の荷重同時に。

- 内部クリアランスの最適化により、位置ずれや熱膨張を吸収し、回転精度を維持します。

- CNC 加工や高周波焼入れなどの精密製造により、動的負荷に耐える高品質のレースウェイが製造されます。

- 高い剛性とコンパクトな設計により、システムの質量が軽減され、偏心荷重やオフセット荷重を効果的にサポートします。

ヒント:部品数が少なくベアリングの設計が簡素化されているため、組み立てやメンテナンスが容易になるだけでなく、一貫したパフォーマンスと均一な負荷分散にも貢献します。

トルク伝達と制御

トルク伝達は旋回機構の性能の中核を成す。旋回ギアはトルクを伝達する機械の動力源(電動モーターまたは油圧モーター)から回転構造へと伝達されます。このプロセスにより、垂直軸を中心とした水平回転が可能になり、重量物の正確な位置決めが可能になります。

トルク伝達と制御の主な側面は次のとおりです。

- そのモーターはトルクを発生する伝達システムを通過します。このシステムでは、ピニオン、ウォームギア、またはその他のギアタイプが使用される場合があります。

- 旋回ベアリングは伝達されたトルクを受け取り、軸方向、半径方向、モーメントの荷重をサポートしながら、制御された回転を可能にします。

- ウォームギアトランスミッションはセルフロック機能を備えており、荷物を安全に保持し、正確な回転制御を可能にします。

- 旋回駆動アセンブリには、内部コンポーネントを保護し、一貫したパフォーマンスを維持するためのハウジングとシーリング システムが含まれています。

- すべてのコンポーネントが連携して動作し、正確でスムーズな回転動作を実現し、動作中に負荷を安定させます。

| パラメータ | 価値/説明 |

|---|---|

| 旋回駆動タイプ | 平歯車旋回駆動 |

| ギア比 | 9:1 |

| 定格出力トルク | 約37 kN·m(標準ヘビーデューティーモデル) |

| 回転中心直径 | 955ミリメートル |

| アダプター付き全高 | 180ミリメートル |

| ギアのバックラッシュ | ≤ 0.40 mm |

| 応用 | 大きな傾斜モーメントと重い荷重がかかる重機 |

| 設計の柔軟性 | 直径最大2300 mm、高トルクの大型旋回駆動装置も利用可能 |

最新の旋回機構は、堅牢なエンジニアリング、先進的な素材、そして精密な製造技術を組み合わせることで、信頼性の高いトルク伝達と制御を実現します。これにより、過酷な条件下でも重機が安全かつ効率的に稼働することを保証します。

種類と実践上の考慮事項

油圧旋回

油圧旋回システムは、加圧された流体を使用して、高いトルクとスムーズな比例制御を生成します。これらのシステムは、クレーンや掘削機など、大きな負荷がかかった状態での連続運転が必要な高負荷用途に最適です。油圧旋回過酷な環境下でも高い機械効率と信頼性の高い性能を発揮します。重量物の持ち上げや位置決めに不可欠な、低速での正確な動作により、オペレーターの負担を軽減します。油圧旋回システム油圧ポンプや流体管理との統合が必要となるため、電動式よりも設置とメンテナンスが複雑になります。しかし、優れた牽引力を発揮し、長時間使用しても過熱することなく動作します。ハイブリッドシステムでは油圧旋回効率がさらに向上これにより、ピーク電力とエネルギー消費が削減されます。

その他のタイプの旋回機構

現代の機械では、それぞれ独自の機能を備えた数種類の旋回機構が使用されています。ウォームギアドライブは、コンパクトなスペースで高い減速比を実現します。セルフロック機能を備え、安全性を高めます。平歯車駆動は平行シャフトと直線歯を採用しているため、よりシンプルなギアトレインに適しています。電動旋回機構はウォームギアと旋回リングベアリングを組み合わせたものである。正確で高トルクの回転と安全な保持位置を実現します。以下の表は、一般的な旋回ベアリングの種類とその用途をまとめたものです。:

| 旋回ベアリングの種類 | 構造特性 | 現代の機械における典型的な用途 |

|---|---|---|

| 4点接触ボール旋回ベアリング | シンプルな構造で、双方向の軸方向および半径方向の力をサポートし、ある程度の転倒モーメント容量を備えています。 | 小型クレーン、資材搬送機器 |

| 2列異径ボール | 2列のボール、最適化された負荷容量と耐用年数 | 中型港湾機械、スタッキングクレーン |

| 交差円筒ローラー | 高い転倒モーメントと軸力容量、高い回転精度 | 大型港湾クレーン、橋形クレーン |

| 3列円筒ローラー | 大きな接触面積で、大きな軸方向、半径方向、転倒モーメントをサポート | 超大型・重量級の港湾機械 |

メンテナンスとケア

適切なメンテナンスにより、旋回機構の寿命と信頼性が確保されます。作業者は各作業の前と最初の100時間の作業後にボルトを点検する必要があります。その後は 300 時間ごと、その後は 500 時間ごとに点検します。給油間隔は200~500時間ごと負荷と環境に応じて異なります。高湿度や粉塵などの過酷な条件下では、潤滑サイクルを短くする必要があります。定期的な点検は、摩耗、損傷、汚染を早期に発見するのに役立ちます。清掃、適切な潤滑、摩耗部品の適切な時期の交換は、過度のクリアランス、油漏れ、過熱を防ぎます。

一般的な用途

旋回機構は多くの産業で重要な役割を果たしています。建設機械や産業機械は、360度回転と重い荷重を支えるためにそれらに依存しています。一般的な用途は次のとおりです。

- 持ち上げおよび資材搬送用の掘削機およびクレーン

- 林業機械とフォークリフト

- 採掘リグとコンテナトラック

- 高高度車両と産業用ロボット

これらのメカニズムは海洋、再生可能エネルギー、航空宇宙、自動化分野にも登場し、正確な動きと安定性をサポートしています。

旋回機構は、クレーンから風力タービンまで、あらゆる産業において、精密で高負荷の回転を可能にします。例えば、3列ローラーベアリングとクロスローラーベアリング複雑な負荷をサポートし、信頼性の高いパフォーマンスを保証します。定期メンテナンス油圧旋回システムを含むこれらの技術は、機器の寿命と運用安全性を最大限に高めます。継続的なイノベーションにより、効率性と精度が向上し続けます。

よくある質問

旋回駆動装置の主な機能は何ですか?

A 旋回駆動装置2つの機械部品間の制御された回転運動を可能にします。産業機器において、重い荷重を支え、正確な位置決めを保証します。

オペレーターはどのくらいの頻度で旋回ベアリングに潤滑油をさす必要がありますか?

オペレーターは200~500時間ごとに旋回ベアリングに潤滑油を塗布する必要があります。過酷な環境では、最適な性能を維持するために、より頻繁な潤滑が必要になる場合があります。

旋回機構は軸方向荷重とラジアル方向荷重の両方を処理できますか?

はい。旋回機構は軸方向、半径方向、およびモーメント方向の荷重を支えます。これらの力を効率的に分散する設計により、安定性と長寿命が確保されます。

投稿日時: 2025年7月25日