Gli operatori ottengono un controllo preciso e sicuro dell'argano della draga grazie all'integrazione avanzata di PLC, sensori e sistemi idraulici. Il monitoraggio in tempo reale, la manutenzione predittiva e l'automazione migliorano l'efficienza e la sicurezza.

| Aspetto | Riepilogo |

|---|---|

| Controllo di precisione | I PLC e i sensori supportano una gestione precisa del carico e riducono al minimo l'errore umano. |

| Caratteristiche di sicurezza e automazione | La protezione automatica contro il sovraccarico e gli arresti di emergenza riducono i rischi per l'operatore durante l'azionamento del verricello. |

Punti chiave

- I sistemi di controllo dell'argano della draga utilizzano PLC, sensori ecomponenti idraulici o elettriciper garantire un funzionamento preciso, sicuro ed efficiente.

- Gli operatori possono controllare gli argani manualmente o da remoto tramite pannelli di facile utilizzo e telecomandi wireless, migliorando così la sicurezza e la flessibilità.

- L'automazione avanzata e il monitoraggio in tempo reale riducono l'errore umano,migliorare la sicurezzae aumentare la produttività durante le operazioni di dragaggio.

Componenti del sistema di controllo dell'argano della draga

Pannelli di controllo e interfacce

Gli operatori interagiscono con i sistemi di verricelli della draga attraverso una varietà di pannelli di controllo e interfacce. Queste interfacce forniscono un accesso centralizzato ai controlli operativi, al monitoraggio e alle funzioni di sicurezza. La tabella seguente descrive i principali tipi di pannelli di controllo e le loro funzionalità distintive:

| Pannello di controllo / Tipo di interfaccia | Descrizione e caratteristiche | Differenze di funzionalità |

|---|---|---|

| Interfaccia operatore grafica basata su PLC di bordo | Postazione informatica industriale con touch screen; consente l'impostazione dei parametri, la selezione delle automazioni, la gestione degli allarmi e il controllo manuale/automatico di argani e scale. | Supporta modalità manuali e automatiche; controlli a scorrimento touch screen per le velocità; integrato con sistemi di automazione e monitoraggio; interblocchi e funzioni di sicurezza inclusi. |

| Controller gamepad portatile | Controller portatile per il funzionamento manuale di verricelli e scale; alternativa al touch screen. | Consente il controllo manuale preciso, particolarmente utile per l'impostazione dell'ancora; completa l'interfaccia grafica. |

| Pannello di controllo montato a terra | Pannello di controllo remoto con interruttori e indicatori; consente il funzionamento dalla riva. | Fornisce la possibilità di funzionamento a distanza; include interruttori di alimentazione, controlli della pompa e allarmi; può avere selettori per le modalità manuale/automatica. |

| Pannello portatile radiocomandato | Telecomando wireless con comandi operativi e indicatori di base. | Offre mobilità e funzionamento a distanza; in genere include interruttori di alimentazione, controlli della pompa e indicatori di avvertenza. |

Suggerimento: i moderni pannelli di controllo spesso includono touch screen e telecomandi wireless, consentendo agli operatori di gestire le operazioni del verricello da più posizioni, per una maggiore sicurezza e flessibilità.

Controllori logici programmabili (PLC)

I PLC fungono da cervello del sistema di controllo dell'argano della draga. Monitorano costantemente la pressione idraulica e controllano la velocità dell'argano per mantenere la corretta tensione dei cavi. Gli operatori utilizzano touch screen e controller portatili per passare dalla modalità manuale a quella automatica. La logica del PLC incorpora interblocchi di sicurezza, limiti di pressione, allarmi e funzioni di backup di emergenza. Queste funzionalità consentono il rilascio rapido dei freni dell'argano e la regolazione delle modalità di ormeggio in situazioni pericolose. I PLC ottimizzano inoltre la velocità di rotazione dell'argano in base ai parametri di produzione, coordinando le operazioni dell'argano con altri sistemi di draga, come il controllo della scala e la profondità di taglio. Il monitoraggio remoto e la registrazione dei dati supportano la supervisione operativa e la reportistica. L'integrazione dei PLC garantisce un'automazione efficiente, sicura e ottimizzata per le operazioni dell'argano della draga.

Sensori e dispositivi di feedback

Sensori e dispositivi di feedback svolgono un ruolo fondamentale nel monitoraggio del carico e della posizione degli argani delle draghe. Questi componenti forniscono dati in tempo reale al sistema di controllo, migliorando sia la precisione che la sicurezza.

- I sistemi di perforazione idraulica utilizzano cilindri idraulici e centraline per il posizionamento preciso della perforazione e la gestione del carico.

- I sensori di carico integrati nel sistema idraulico monitorano le forze di ancoraggio.

- I dispositivi di feedback della posizione, come encoder e sensori di spostamento, consentono una precisione millimetrica nel posizionamento delle patate.

- Le interfacce di controllo digitale monitorano parametri operativi quali la distribuzione del carico di ancoraggio, la pressione idraulica, la temperatura, la profondità di penetrazione del trapano e la resistenza del terreno.

- I sistemi di limitazione del carico e i controlli della velocità variabile si basano su sensori per rilevare il sovraccarico e regolare il funzionamento.

Gli encoder collegati ai motori degli argani forniscono feedback in tempo reale su velocità e posizione, consentendo al sistema di azionamento di controllare con precisione il funzionamento del motore dell'argano. Il PLC riceve i segnali dell'encoder e utilizza algoritmi trigonometrici per calcolare le informazioni sulla profondità, migliorando la precisione operativa. Gli azionamenti a frequenza variabile (VFD) integrati con dispositivi di feedback garantiscono un sollevamento fluido dei bracci di traino, aumentando la produttività. Le routine di controllo dei freni testano la coppia prima del rilascio dei freni, prevenendo rilasci accidentali e garantendo una movimentazione sicura del carico.

Attuatori e motori

Attuatori e motori convertono l'energia in movimento meccanico, azionando l'argano della draga. Cilindri e motori idraulici trasformano la pressione idraulica in movimento lineare o rotatorio. Le pompe idrauliche forniscono energia all'intero sistema, mentre le valvole di controllo regolano pressione, portata e direzione. La tabella seguente riassume i componenti chiave e le relative caratteristiche prestazionali:

| Tipo di componente | Descrizione | Caratteristiche prestazionali / Caratteristiche |

|---|---|---|

| Attuatori | I cilindri idraulici e i motori idraulici convertono la pressione idraulica in energia meccanica. | Consentono il movimento lineare o rotatorio del carico del verricello. |

| Componenti di alimentazione | pompe idrauliche(pompe a ingranaggi, a palette, a pistoni, a vite) convertono l'energia meccanica in energia idraulica. | Fornire energia all'intero sistema idraulico. |

| Componenti di controllo | Le valvole idrauliche (valvole di controllo di pressione, di portata, direzionali) regolano il flusso idraulico. | Controllare la pressione, il flusso e la direzione; includere valvole di sicurezza e di regolazione. |

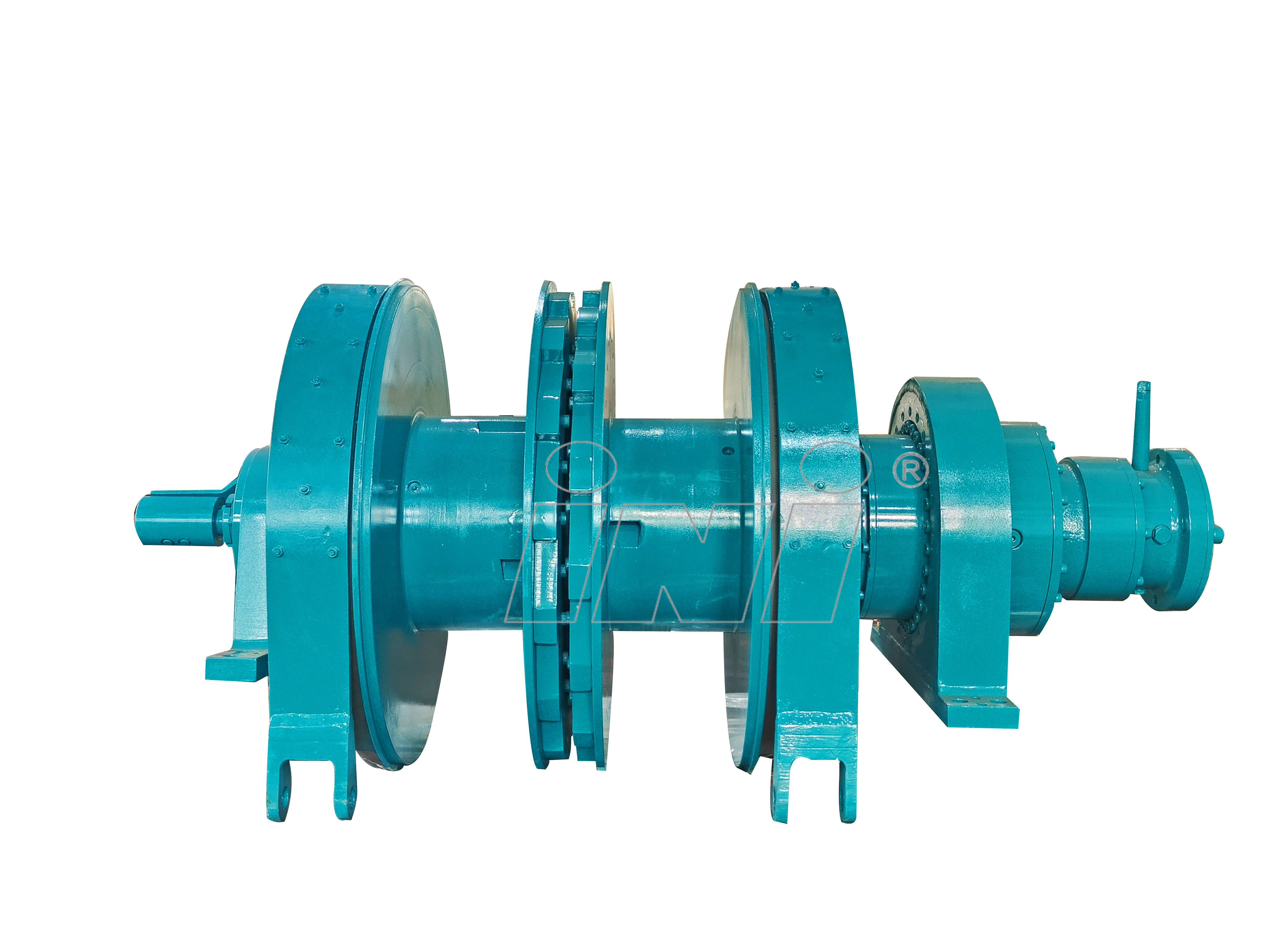

| Caratteristiche del verricello | Di piccole dimensioni, leggero, robusto, resistente all'usura, anticorrosivo, sicuro, comodo, facile da manutenere. | Regolazione continua della velocità entro un intervallo di velocità della fune; perni di arresto manuali. |

| Olio idraulico | Mezzo di lavoro che trasferisce energia nel sistema idraulico. | Vari tipi tra cui oli minerali, emulsioni, oli sintetici. |

Gli attuatori idraulici eccellono nel fornire una coppia precisa a basse velocità, essenziale per il dragaggio pesante. Gli attuatori elettrici offrono bassi consumi energetici, rumorosità minima ed eliminano le perdite di fluido idraulico, migliorando la sicurezza ambientale e riducendo la complessità della manutenzione.

Tipi di verricelli idraulici ed elettrici

I sistemi di verricelli per draghe utilizzano sia verricelli idraulici che elettrici, ciascuno con caratteristiche operative e di integrazione del sistema di controllo uniche. La tabella seguente confronta queste tipologie:

| Aspetto | Sistema di controllo del verricello elettrico | Sistema di controllo del verricello idraulico |

|---|---|---|

| Tipo di controllo | Controllo elettrico; azionato tramite telecomandi cablati/wireless o interruttori manuali | Azionato idraulicamente; richiede valvole di controllo e gestione del flusso del fluido |

| Requisito operativo | Può essere azionato a distanza con semplici controlli di accensione/spegnimento o di velocità variabile | Spesso richiede che il motore del veicolo sia acceso per il funzionamento |

| Complessità del controllo | Installazione e controllo più semplici | Integrazione più complessa con valvole idrauliche e serbatoi |

| Precisione e automazione | Velocità variabile disponibile per un controllo di precisione; facile da usare | Controllo più fluido e preciso; può essere automatizzato a seconda del sistema idraulico |

Gli argani idraulici offrono elevata potenza e adattabilità, rendendoli adatti per lavori di dragaggio gravosi. Si adattano rapidamente a diversi ambienti e offrono semplicità di utilizzo per il sollevamento e l'abbassamento dei materiali. Gli argani elettrici forniscono una potenza moderata e sono ideali per applicazioni più leggere, con il controllo a distanza che migliora la sicurezza dell'operatore. Entrambe le tipologie supportano il controllo a distanza, consentendo agli operatori di gestire le operazioni dell'argano da una distanza di sicurezza.

Nota: la manutenzione regolare, che comprende ispezioni, lubrificazione e sostituzione dei componenti, è essenziale per garantire l'affidabilità e la sicurezza a lungo termine dei sistemi di verricelli idraulici ed elettrici.

Funzionamento e automazione dell'argano della draga

Metodi di controllo manuali e automatizzati

Gli operatori gestiscono i sistemi di verricelli per draghe utilizzando metodi di controllo sia manuali che automatizzati. Il funzionamento manuale si basa su comandi a pulsante situati su pannelli remoti, che consentono funzioni come marcia avanti, retromarcia, arresto, sollevamento, abbassamento e comando manuale. I metodi di controllo automatizzati includono sistemi di posizionamento remoto, che consentono agli operatori di controllare i verricelli da terra utilizzando pannelli di controllo principali. L'integrazione di funzionalità manuali e automatizzate all'interno del pannello di controllo garantisce un funzionamento preciso e flessibile.

- I comandi manuali a pulsante forniscono un feedback tattile e consentono un intervento diretto.

- I sistemi automatizzati utilizzano il posizionamento tramite telecomando, supportando un funzionamento efficiente e sicuro a distanza.

- I pannelli di controllo combinano entrambi gli approcci, consentendo agli operatori di passare dalla modalità manuale a quella automatica a seconda delle necessità.

Gli operatori beneficiano della flessibilità di scegliere il metodo più adatto in base ai requisiti operativi e alle condizioni ambientali.

Funzionamento remoto e locale

I sistemi di controllo degli argani per draghe supportano sia il funzionamento remoto che locale. Il funzionamento remoto sfrutta tecnologie come moduli I/O remoti, comunicazioni di campo intrinsecamente sicure e sistemi fieldbus flessibili. Queste tecnologie consentono l'automazione decentralizzata e un controllo affidabile in ambienti pericolosi o remoti. Le protezioni fisiche, comprese le protezioni del quadro elettrico, mantengono un'elevata sicurezza delle informazioni e impediscono l'accesso non autorizzato.

Il controllo locale consente agli operatori di interagire direttamente con i pannelli di controllo presenti sull'imbarcazione. I sistemi remoti migliorano la sicurezza consentendo agli operatori di controllare i verricelli da una posizione sicura, riducendo l'esposizione a rumore, calore e perdite idrauliche. Armadi di controllo compatti e canali di comunicazione sicuri garantiscono una trasmissione del segnale affidabile e robusta.

Gli operatori possono passare senza problemi dal funzionamento locale a quello remoto, ottimizzando il flusso di lavoro e mantenendo gli standard di sicurezza.

Cicli di feedback e monitoraggio in tempo reale

I circuiti di feedback svolgono un ruolo fondamentale nel monitoraggio in tempo reale delle prestazioni del verricello per draga. Questi sistemi monitorano parametri critici come la velocità della pompa, la pressione di uscita, la densità del fango, la velocità del flusso, la coppia della testa di taglio, il numero di giri al minuto e la precisione di posizionamento tramite GPS. I circuiti di feedback automatizzati utilizzano questi dati per ridurre il rischio di sovraccarico della pompa, ottimizzare la concentrazione dei solidi e prevenire ostruzioni delle tubazioni.

Gli operatori si affidano ai dati in tempo reale provenienti da celle di carico, sensori di tensione di linea in funzione e allarmi collegati a setpoint alti o bassi. PLC e HMI facilitano la registrazione continua dei dati per analisi storiche e di tendenza. Le funzionalità di monitoraggio remoto consentono ai supervisori di supervisionare le operazioni da remoto. I dati ambientali, tra cui la qualità dell'acqua, i profili di corrente, l'altezza delle onde e le condizioni meteorologiche, supportano ulteriormente la conformità e la sicurezza operativa.

Suggerimento: il monitoraggio in tempo reale e i cicli di feedback garantiscono una produzione costante, migliorano l'efficienza energetica e aiutano gli operatori a rispondere rapidamente alle mutevoli condizioni.

Caratteristiche di sicurezza e procedure di emergenza

I moderni sistemi di verricelli per draghe incorporano meccanismi di sicurezza avanzati per proteggere gli operatori e le attrezzature. La protezione automatica da sovraccarico, gli arresti di emergenza e i sistemi anti-inceppamento riducono al minimo l'esposizione a condizioni pericolose. Funzionalità di automazione come l'avvolgimento automatico della fune e il controllo di precisione della tensione riducono l'intervento manuale e l'errore umano.

Gli argani idraulici utilizzano valvole di controllo proporzionali, feedback a circuito chiuso e controllori logici programmabili per migliorare il controllo operativo e l'efficienza. Le tecnologie dei sensori, combinate con la connettività IoT, consentono la manutenzione predittiva, riducendo i tempi di fermo e migliorando la sicurezza. Gli operatori possono attivare protocolli fail-safe e comandi manuali per mantenere la continuità in caso di perdita di segnale o eventi imprevisti.

Il passaggio dalla modalità di controllo manuale a quella automatizzata migliora significativamente la sicurezza e l'efficienza. Gli operatori si affaticano meno, mantengono un controllo preciso ed evitano l'esposizione diretta ad ambienti pericolosi.

| Aspetto | Argani manuali (obsoleti) | Argani idraulici (preferiti) |

|---|---|---|

| Metodo di controllo | Leve fisiche e pedali che richiedono uno sforzo significativo | Azionamento idraulico con comandi elettronici proporzionali |

| Sforzo dell'operatore | Elevato sforzo fisico che porta alla stanchezza | Basso sforzo fisico, riducendo l'affaticamento dell'operatore |

| Precisione | Possibili ma piccoli movimenti frequenti sono stancanti | Piumatura precisa per piccole regolazioni mantenendo un flusso uniforme |

| Sicurezza | Operatore esposto a rumore, calore e potenziali perdite idrauliche | L'operatore controlla il verricello da remoto dalla cabina, riducendo l'esposizione ai pericoli |

| Efficienza produttiva | Diminuisce man mano che l'operatore si stanca | Aumentato grazie alla facilità d'uso e al controllo preciso |

| Manutenzione e affidabilità | Meccanico, più semplice ma fisicamente impegnativo | Richiede manutenzione idraulica ma migliora il controllo operativo e la sicurezza |

| Caratteristiche aggiuntive | N / A | Manometri per il monitoraggio della trazione della linea, protezione da sovraccarico e facilità di utilizzo |

Sequenza operativa tipica

La sequenza operativa di un verricello per draga segue un processo strutturato per garantire sicurezza ed efficienza:

- Avviare il motore e lasciarlo girare al minimo finché la temperatura dell'acqua, la temperatura dell'olio e la pressione dell'olio non raggiungono i livelli specificati.

- Prima di attivare la pompa per sabbia, accendere l'interruttore di alimentazione sul quadro elettrico.

- Abbassare l'argano della scala, la scaletta e il tubo di aspirazione per immergere la testa di taglio; avviare la pompa di lavaggio.

- Innestare il cambio e la pompa della sabbia utilizzando ilinterruttore del pannello di controllo; aumentare gradualmente la velocità del motore fino al regime specificato.

- Una volta prelevata l'acqua e verificato il corretto funzionamento del tubo di scarico, attivare la testa di taglio per la produzione mediante movimento laterale.

- Durante il funzionamento, monitorare le condizioni del motore verificando la presenza di odori insoliti, rumori, letture degli strumenti, perdite di olio idraulico, perdite di acqua di raffreddamento e vibrazioni.

- Per interrompere la produzione, sollevare l'argano della scala per sollevare la testa di taglio dallo strato di sabbia.

- Continuare a pompare acqua per eliminare i sedimenti dalla tubazione di scarico.

- Ridurre la velocità del motore per arrestare la pompa della sabbia.

- Sollevare la scala della draga sopra il livello dell'acqua e fissarla con misure di sicurezza.

- Prima della partenza, controllare e chiudere le valvole del fondale marino e le altre valvole, scollegare l'alimentazione elettrica e chiudere finestre e porte.

Gli operatori si coordinano con i sistemi automatizzati utilizzando interfacce unificate che forniscono dati, avvisi e registri in tempo reale. I telecomandi wireless consentono un posizionamento preciso e un movimento fluido della chiatta. La logica adattiva e il feedback dei sensori mantengono automaticamente i parametri ottimali del verricello e del dragaggio. Le interfacce operatore ergonomiche offrono ambienti di controllo intuitivi, mentre i protocolli fail-safe e gli override manuali garantiscono sicurezza e continuità operativa.

Le strategie di automazione affrontano le sfide operative impiegando il controllo sincronizzato multi-motore, i controllori PI fuzzy e gli algoritmi di livellamento dinamico. Questi approcci migliorano la robustezza, mantengono il movimento stabile durante le fasi complesse e garantiscono la sicurezza attraverso un'efficace reiezione dei disturbi e una gestione del sovraccarico.

Nota: gli operatori devono rimanere vigili durante ogni fase della sequenza operativa, utilizzando sia i controlli manuali che quelli automatici per mantenere la sicurezza e la produttività.

Gli operatori ottengono maggiore efficienza e sicurezza con i sistemi di controllo Dredger Winch che combinano automazione, monitoraggio in tempo reale e interfacce intuitive.

- Il controllo automatico della velocità di oscillazione, il tracciamento GPS e i controllori logici programmabili migliorano la precisione e la sicurezza.

- La digitalizzazione e la diagnostica remota riducono l'errore umano, aumentano la produttività e riducono al minimo i rischi operativi.

Domande frequenti

In che modo un PLC migliora la sicurezza dell'argano della draga?

Un PLC monitora i parametri di sistema, attiva gli interblocchi di sicurezza e attiva gli arresti di emergenza. Gli operatori si affidano ai PLC per prevenire sovraccarichi e garantire sicurezza e affidabilità.funzionamento del verricello.

Gli operatori possono controllare il verricello da remoto?

Sì. Gli operatori utilizzano telecomandi wireless o pannelli a terra pertelecomandoQuesta caratteristica aumenta la sicurezza e la flessibilità durante le operazioni di dragaggio.

Quale manutenzione richiede un sistema di controllo dell'argano della draga?

Gli operatori eseguono ispezioni regolari, lubrificazioni e controlli dei sensori. Sostituiscono i componenti usurati secondo necessità. La manutenzione ordinaria garantisce prestazioni affidabili e prolunga la durata delle apparecchiature.

Data di pubblicazione: 31-08-2025