Operator mendapatkan kendali yang presisi dan aman atas Dredger Winch melalui integrasi PLC, sensor, dan sistem hidrolik yang canggih. Pemantauan waktu nyata, perawatan prediktif, dan otomatisasi meningkatkan efisiensi dan keselamatan.

| Aspek | Ringkasan |

|---|---|

| Kontrol Presisi | PLC dan sensor mendukung penanganan beban yang akurat dan meminimalkan kesalahan manusia. |

| Fitur Keselamatan & Otomatisasi | Perlindungan kelebihan beban otomatis dan penghentian darurat mengurangi risiko operator selama pengoperasian winch. |

Poin-Poin Utama

- Sistem kontrol winch pengeruk menggunakan PLC, sensor, dankomponen hidrolik atau listrikuntuk menyediakan operasi yang tepat, aman, dan efisien.

- Operator dapat mengendalikan winch secara manual atau jarak jauh melalui panel yang mudah digunakan dan remote nirkabel, sehingga meningkatkan keselamatan dan fleksibilitas.

- Otomatisasi tingkat lanjut dan pemantauan waktu nyata mengurangi kesalahan manusia,meningkatkan keselamatan, dan meningkatkan produktivitas selama operasi pengerukan.

Komponen Sistem Kontrol Winch Pengeruk

Panel Kontrol dan Antarmuka

Operator berinteraksi dengan sistem winch pengeruk melalui berbagai panel kontrol dan antarmuka. Antarmuka ini menyediakan akses terpusat ke kontrol operasional, pemantauan, dan fitur keselamatan. Tabel berikut menguraikan jenis-jenis utama panel kontrol dan fungsinya masing-masing:

| Panel Kontrol / Jenis Antarmuka | Deskripsi & Fitur | Perbedaan Fungsionalitas |

|---|---|---|

| Antarmuka Operator Grafis berbasis PLC on-board | Stasiun kerja komputer industri dengan layar sentuh; memungkinkan pengaturan parameter, pemilihan otomatisasi, manajemen alarm, dan kontrol manual/otomatis pada derek dan tangga. | Mendukung mode manual dan otomatis; kontrol penggeser layar sentuh untuk kecepatan; terintegrasi dengan sistem otomasi dan pemantauan; interlock dan fitur keselamatan disertakan. |

| Pengontrol Gamepad Genggam | Pengendali portabel untuk pengoperasian tangga dan derek manual; alternatif layar sentuh. | Memungkinkan kontrol halus manual, terutama berguna untuk pengaturan jangkar; melengkapi antarmuka grafis. |

| Panel Kontrol yang Dipasang di Pantai | Panel kendali jarak jauh dengan sakelar dan indikator; memungkinkan pengoperasian dari pantai. | Menyediakan kemampuan pengoperasian jarak jauh; termasuk sakelar daya, kontrol pompa, dan alarm; mungkin memiliki sakelar pemilih untuk mode manual/otomatis. |

| Panel Genggam Jarak Jauh Radio | Kontrol jarak jauh nirkabel dengan kontrol operasional dasar dan indikator. | Menawarkan mobilitas dan pengoperasian jarak jauh; biasanya mencakup sakelar daya, kontrol pompa, dan indikator peringatan. |

Kiat: Panel kontrol modern sering kali menyertakan layar sentuh dan remote nirkabel, yang memungkinkan operator mengelola operasi winch dari beberapa lokasi untuk meningkatkan keselamatan dan fleksibilitas.

Pengontrol Logika Terprogram (PLC)

PLC berfungsi sebagai otak sistem kontrol winch pengeruk. PLC secara terus-menerus memantau tekanan hidrolik dan mengontrol kecepatan winch untuk menjaga tegangan kabel yang tepat. Operator menggunakan layar sentuh dan pengontrol genggam untuk beralih antara mode manual dan otomatis. Logika PLC menggabungkan interlock pengaman, batas tekanan, alarm, dan fungsi cadangan darurat. Fitur-fitur ini memungkinkan pelepasan rem winch dengan cepat dan penyesuaian mode tambat selama situasi berbahaya. PLC juga mengoptimalkan kecepatan ayunan winch berdasarkan parameter produksi, mengoordinasikan operasi winch dengan sistem pengerukan lainnya seperti kontrol tangga dan kedalaman pemotong. Pemantauan jarak jauh dan pencatatan data mendukung pengawasan dan pelaporan operasional. Integrasi PLC memastikan otomatisasi yang efisien, aman, dan optimal untuk operasi winch pengeruk.

Sensor dan Perangkat Umpan Balik

Sensor dan perangkat umpan balik berperan penting dalam memantau beban dan posisi pada winch pengeruk. Komponen-komponen ini menyediakan data waktu nyata ke sistem kontrol, yang meningkatkan akurasi dan keamanan.

- Sistem spud hidrolik menggunakan silinder hidrolik dan unit daya untuk pemosisian spud yang tepat dan manajemen beban.

- Sensor beban yang terintegrasi ke dalam sistem hidrolik memantau gaya penahan.

- Perangkat umpan balik posisi, seperti enkoder dan sensor perpindahan, memungkinkan akurasi tingkat milimeter dalam penempatan spud.

- Antarmuka kontrol digital melacak parameter operasional seperti distribusi beban penahan, tekanan hidrolik, suhu, kedalaman penetrasi spud, dan ketahanan tanah.

- Sistem pembatas beban dan kontrol kecepatan variabel mengandalkan sensor untuk mendeteksi kelebihan beban dan menyesuaikan operasi.

Encoder yang terpasang pada motor winch memberikan umpan balik kecepatan dan posisi secara real-time, memungkinkan sistem penggerak untuk mengontrol operasi motor winch secara presisi. PLC menerima sinyal encoder dan menggunakan algoritma trigonometri untuk menghitung informasi kedalaman, sehingga meningkatkan akurasi operasional. Variable Frequency Drive (VFD) yang terintegrasi dengan perangkat umpan balik memastikan pengangkatan lengan penarik yang mulus, sehingga meningkatkan produktivitas. Rutinitas kontrol rem menguji torsi sebelum melepaskan rem, mencegah pelepasan yang tidak disengaja dan memastikan penanganan beban yang aman.

Aktuator dan Motor

Aktuator dan motor mengubah energi menjadi gerakan mekanis, yang menggerakkan winch pengeruk. Silinder dan motor hidrolik mengubah tekanan hidrolik menjadi gerakan linier atau rotasi. Pompa hidrolik memasok daya ke seluruh sistem, sementara katup kontrol mengatur tekanan, aliran, dan arah. Tabel berikut merangkum komponen-komponen utama dan karakteristik kinerjanya:

| Jenis Komponen | Keterangan | Karakteristik / Fitur Kinerja |

|---|---|---|

| Aktuator | Silinder hidrolik dan motor hidrolik mengubah tekanan hidrolik menjadi energi mekanik. | Memungkinkan pergerakan linier atau rotasi beban winch. |

| Komponen Catu Daya | Pompa hidrolik(roda gigi, baling-baling, pendorong, pompa ulir) mengubah energi mekanik menjadi energi hidrolik. | Menyediakan daya untuk seluruh sistem hidrolik. |

| Komponen Kontrol | Katup hidrolik (katup kontrol tekanan, aliran, arah) mengatur aliran hidrolik. | Mengontrol tekanan, aliran, dan arah; termasuk katup pengaman dan katup pengatur. |

| Karakteristik Winch | Ukuran kecil, ringan, kuat, tahan aus, anti korosi, aman, nyaman, mudah dirawat. | Penyesuaian kecepatan tanpa langkah dalam rentang kecepatan tali; pin penghenti manual. |

| Oli Hidrolik | Media kerja yang mentransfer energi dalam sistem hidrolik. | Berbagai jenis termasuk minyak mineral, emulsi, minyak sintetis. |

Aktuator hidrolik unggul dalam menghasilkan torsi presisi pada kecepatan rendah, yang penting untuk pengerukan tugas berat. Aktuator elektrik menawarkan konsumsi energi rendah, kebisingan minimal, dan menghilangkan kebocoran cairan hidrolik, meningkatkan keamanan lingkungan dan mengurangi kerumitan perawatan.

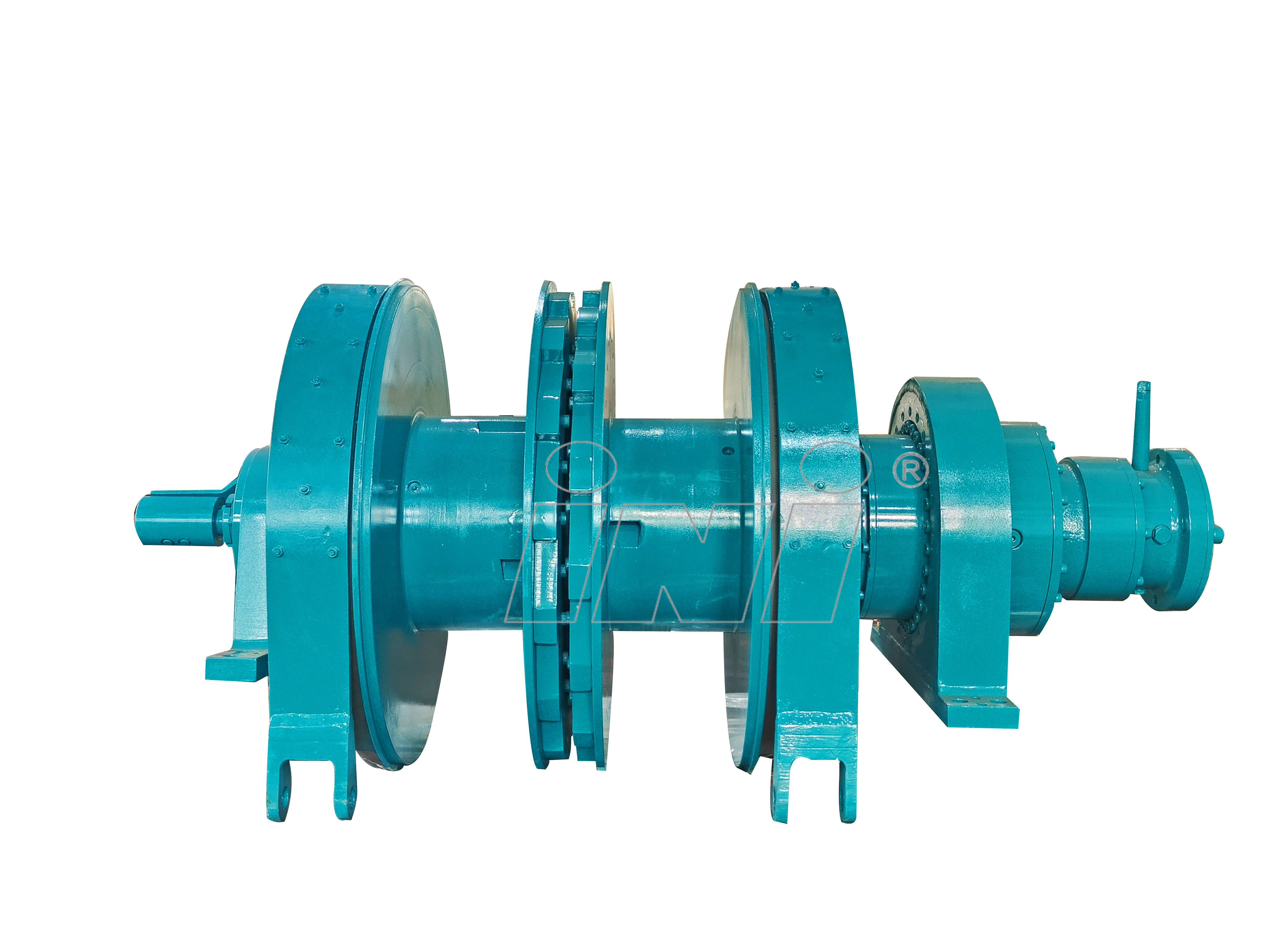

Jenis Winch Hidrolik dan Listrik

Sistem winch pengeruk menggunakan winch hidrolik dan elektrik, masing-masing dengan integrasi sistem kontrol dan karakteristik operasional yang unik. Tabel di bawah ini membandingkan kedua jenis winch tersebut:

| Aspek | Sistem Kontrol Winch Listrik | Sistem Kontrol Winch Hidrolik |

|---|---|---|

| Jenis Kontrol | Dikendalikan secara elektrik; dioperasikan melalui remote berkabel/nirkabel atau sakelar manual | Digerakkan secara hidrolik; memerlukan katup kontrol dan manajemen aliran fluida |

| Persyaratan Operasional | Dapat dioperasikan dari jarak jauh dengan kontrol on/off sederhana atau kontrol kecepatan variabel | Seringkali membutuhkan mesin kendaraan yang menyala untuk beroperasi |

| Kompleksitas Kontrol | Instalasi dan kontrol yang lebih sederhana | Integrasi yang lebih kompleks dengan katup dan reservoir hidrolik |

| Presisi & Otomatisasi | Kecepatan variabel tersedia untuk kontrol presisi; mudah digunakan | Kontrol yang lebih halus dan lebih presisi; dapat diotomatisasi tergantung pada sistem hidrolik |

Winch hidrolik menawarkan daya dan kemampuan adaptasi yang tinggi, sehingga cocok untuk pengerukan tugas berat. Winch ini cepat beradaptasi dengan berbagai lingkungan dan menawarkan pengoperasian yang mudah untuk mengangkat dan menurunkan material. Winch elektrik menawarkan daya sedang dan ideal untuk aplikasi yang lebih ringan, dengan pengoperasian jarak jauh yang meningkatkan keselamatan operator. Kedua tipe winch ini mendukung kendali jarak jauh, sehingga operator dapat mengelola operasi winch dari jarak yang aman.

Catatan: Perawatan rutin, termasuk inspeksi, pelumasan, dan penggantian komponen, sangat penting untuk keandalan dan keselamatan jangka panjang sistem winch hidrolik dan listrik.

Pengoperasian dan Otomasi Winch Pengeruk

Metode Kontrol Manual dan Otomatis

Operator mengelola sistem Winch Keruk menggunakan metode kontrol manual dan otomatis. Pengoperasian manual bergantung pada kontrol tombol tekan yang terletak di panel jarak jauh, yang memungkinkan fungsi-fungsi seperti maju, mundur, berhenti, naik, turun, dan penggantian manual. Metode kontrol otomatis mencakup sistem pemosisian jarak jauh, yang memungkinkan operator mengendalikan winch dari pantai menggunakan panel kontrol utama. Integrasi kemampuan manual dan otomatis di dalam panel kontrol memastikan pengoperasian yang presisi dan fleksibel.

- Kontrol tombol tekan manual memberikan umpan balik sentuhan dan memungkinkan intervensi langsung.

- Sistem otomatis memanfaatkan pemosisian kendali jarak jauh, mendukung pengoperasian yang efisien dan aman dari jarak jauh.

- Panel kontrol menggabungkan kedua pendekatan, memberikan operator kemampuan untuk beralih antara mode manual dan otomatis sesuai kebutuhan.

Operator mendapatkan keuntungan dari fleksibilitas untuk memilih metode yang paling sesuai berdasarkan persyaratan operasional dan kondisi lingkungan.

Operasi Jarak Jauh dan Lokal

Sistem kontrol Winch Pengeruk mendukung operasi jarak jauh dan lokal. Operasi jarak jauh memanfaatkan teknologi seperti modul I/O jarak jauh, komunikasi lapangan yang aman secara intrinsik, dan sistem bus lapangan yang fleksibel. Teknologi ini memungkinkan otomatisasi terdesentralisasi dan kontrol yang andal di lingkungan berbahaya atau terpencil. Perlindungan fisik, termasuk pelindung kabinet kontrol, menjaga keamanan informasi yang tinggi dan mencegah akses tanpa izin.

Operasi lokal memungkinkan operator berinteraksi langsung dengan panel kontrol di kapal. Sistem jarak jauh meningkatkan keselamatan dengan memungkinkan operator mengendalikan winch dari lokasi yang aman, mengurangi paparan kebisingan, panas, dan kebocoran hidrolik. Kabinet kontrol yang ringkas dan saluran komunikasi yang aman memastikan transmisi sinyal yang andal dan andal.

Operator dapat bertransisi dengan mulus antara operasi lokal dan jarak jauh, mengoptimalkan alur kerja dan menjaga standar keselamatan.

Loop Umpan Balik dan Pemantauan Waktu Nyata

Loop umpan balik memainkan peran penting dalam pemantauan kinerja Winch Keruk secara real-time. Sistem ini melacak parameter penting seperti kecepatan pompa, tekanan keluaran, kepadatan bubur, kecepatan aliran, torsi kepala pemotong, RPM, dan akurasi posisi melalui GPS. Loop umpan balik otomatis menggunakan data ini untuk mengurangi risiko kelebihan beban pompa, mengoptimalkan konsentrasi padatan, dan mencegah penyumbatan pipa.

Operator mengandalkan data real-time dari sel beban, sensor tegangan saluran yang beroperasi, dan alarm yang terhubung ke titik setel tinggi atau rendah. PLC dan HMI memfasilitasi pencatatan data berkelanjutan untuk analisis historis dan tren. Kemampuan pemantauan di luar lokasi memungkinkan supervisor untuk mengawasi operasi dari jarak jauh. Data lingkungan, termasuk kualitas air, profil arus, tinggi gelombang, dan kondisi meteorologi, semakin mendukung kepatuhan dan keselamatan operasional.

Kiat: Pemantauan waktu nyata dan putaran umpan balik memastikan keluaran yang konsisten, meningkatkan efisiensi energi, dan membantu operator merespons dengan cepat terhadap perubahan kondisi.

Fitur Keselamatan dan Prosedur Darurat

Sistem Winch Pengeruk modern menggabungkan mekanisme keselamatan canggih untuk melindungi operator dan peralatan. Sistem proteksi beban berlebih otomatis, penghentian darurat, dan anti-snagging meminimalkan paparan terhadap kondisi berbahaya. Fitur otomatisasi seperti penggulungan tali otomatis dan kontrol tegangan presisi mengurangi intervensi manual dan kesalahan manusia.

Winch hidrolik menggunakan katup kontrol proporsional, umpan balik loop tertutup, dan pengontrol logika terprogram untuk meningkatkan kontrol dan efisiensi operasional. Teknologi sensor yang dipadukan dengan konektivitas IoT memungkinkan pemeliharaan prediktif, mengurangi waktu henti, dan meningkatkan keselamatan. Operator dapat mengaktifkan protokol pengaman kegagalan dan penggantian manual untuk menjaga kontinuitas jika terjadi kehilangan sinyal atau kejadian tak terduga.

Transisi dari mode kontrol manual ke otomatis secara signifikan meningkatkan keselamatan dan efisiensi. Operator mengalami lebih sedikit kelelahan, mempertahankan kontrol yang presisi, dan terhindar dari paparan langsung terhadap lingkungan berbahaya.

| Aspek | Winch Manual (Usang) | Winch Hidrolik (Lebih Disukai) |

|---|---|---|

| Metode Kontrol | Tuas fisik dan pedal kaki yang membutuhkan usaha signifikan | Didukung oleh tenaga hidrolik dengan kontrol elektronik proporsional |

| Upaya Operator | Upaya fisik yang tinggi menyebabkan kelelahan | Upaya fisik rendah, mengurangi kelelahan operator |

| Presisi | Mungkin saja, tapi gerakan kecil yang sering dilakukan melelahkan | Penyesuaian presisi untuk penyesuaian kecil yang menjaga aliran seragam |

| Keamanan | Operator terpapar kebisingan, panas, dan potensi kebocoran hidrolik | Operator mengendalikan winch dari jarak jauh dari kabin, mengurangi paparan terhadap bahaya |

| Efisiensi Produksi | Berkurang saat operator lelah | Meningkat karena kemudahan pengoperasian dan kontrol yang tepat |

| Pemeliharaan dan Keandalan | Mekanik, lebih sederhana namun menuntut secara fisik | Memerlukan perawatan hidrolik tetapi meningkatkan kontrol operasional dan keselamatan |

| Fitur Tambahan | T/A | Pengukur tekanan untuk pemantauan tarikan garis, perlindungan kelebihan beban, dan kemudahan pengoperasian |

Urutan Operasional Khas

Urutan operasional untuk Dredger Winch mengikuti proses terstruktur untuk memastikan keselamatan dan efisiensi:

- Nyalakan mesin dan biarkan dalam keadaan idle hingga suhu air, suhu oli, dan tekanan oli mencapai level yang ditentukan.

- Nyalakan sakelar catu daya pada kabinet kontrol sebelum mengaktifkan pompa pasir.

- Turunkan kerekan tangga, tangga, dan pipa hisap untuk merendam kepala pemotong; nyalakan pompa pembilasan.

- Aktifkan gearbox dan pompa pasir menggunakansakelar panel kontrol; tingkatkan kecepatan mesin secara bertahap ke rpm yang ditentukan.

- Setelah air ditarik dan pipa pembuangan berfungsi dengan baik, aktifkan kepala pemotong untuk produksi menggunakan gerakan lateral.

- Selama pengoperasian, pantau kondisi mesin dengan memeriksa bau, suara, pembacaan instrumen, kebocoran oli hidrolik, kebocoran air pendingin, dan getaran yang tidak biasa.

- Untuk menghentikan produksi, angkat winch tangga untuk mengangkat kepala pemotong dari lapisan pasir.

- Teruskan memompa air untuk membuang sedimen dari pipa pembuangan.

- Kurangi kecepatan mesin untuk menghentikan pompa pasir.

- Angkat tangga pengeruk di atas permukaan air dan amankan dengan pengaman.

- Sebelum keberangkatan, periksa dan tutup dasar laut dan katup lainnya, putuskan aliran listrik, dan tutup jendela dan pintu.

Operator berkoordinasi dengan sistem otomatis menggunakan antarmuka terpadu yang menyediakan data, peringatan, dan log secara real-time. Kontrol jarak jauh nirkabel memungkinkan pemosisian yang presisi dan pergerakan tongkang yang lancar. Logika adaptif dan umpan balik sensor menjaga parameter winch dan pengerukan tetap optimal secara otomatis. HMI yang ergonomis menawarkan lingkungan kontrol yang intuitif, sementara protokol pengaman kegagalan dan penggantian manual memastikan keselamatan dan kontinuitas operasional.

Strategi otomatisasi mengatasi tantangan operasional dengan menerapkan kontrol multi-motor tersinkronisasi, pengontrol PI fuzzy, dan algoritma perataan dinamis. Pendekatan ini meningkatkan ketahanan, menjaga kestabilan gerakan selama fase kompleks, dan memastikan keselamatan melalui penolakan gangguan dan manajemen beban berlebih yang efektif.

Catatan: Operator harus tetap waspada selama setiap fase rangkaian operasional, menggunakan kontrol manual dan otomatis untuk menjaga keselamatan dan produktivitas.

Operator mencapai efisiensi dan keselamatan yang lebih besar dengan sistem kontrol Dredger Winch yang menggabungkan otomatisasi, pemantauan waktu nyata, dan antarmuka yang mudah digunakan.

- Kontrol kecepatan ayunan otomatis, pelacakan GPS, dan pengontrol logika yang dapat diprogram meningkatkan presisi dan keselamatan.

- Digitalisasi dan diagnostik jarak jauh mengurangi kesalahan manusia, meningkatkan produktivitas, dan meminimalkan risiko operasional.

Tanya Jawab Umum

Bagaimana PLC meningkatkan keselamatan derek pengeruk?

PLC memantau parameter sistem, menerapkan interlock pengaman, dan memicu penghentian darurat. Operator mengandalkan PLC untuk mencegah kelebihan beban dan memastikan keamanan dan keandalan.operasi winch.

Bisakah operator mengendalikan winch dari jarak jauh?

Ya. Operator menggunakan remote nirkabel atau panel berbasis pantai untukkendali jarak jauhFitur ini meningkatkan keselamatan dan fleksibilitas selama operasi pengerukan.

Perawatan apa yang diperlukan sistem kontrol winch pengeruk?

Operator melakukan inspeksi, pelumasan, dan pemeriksaan sensor secara berkala. Mereka mengganti komponen yang aus sesuai kebutuhan. Perawatan rutin memastikan kinerja yang andal dan memperpanjang umur peralatan.

Waktu posting: 31-Agu-2025