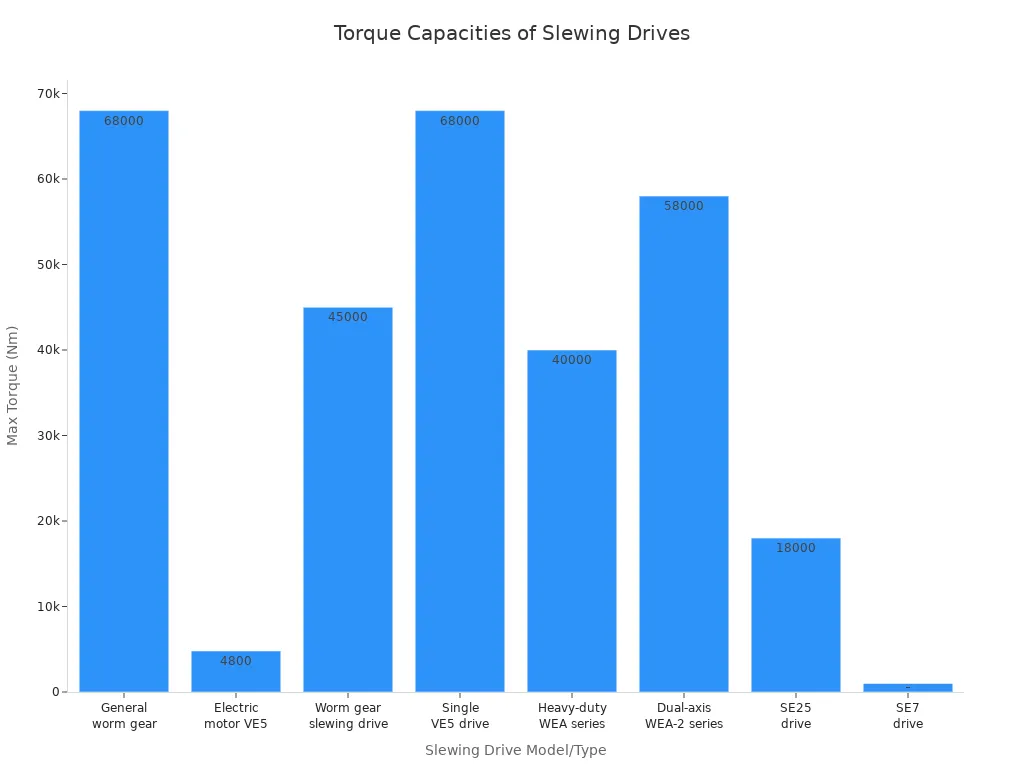

A forgás forgó mozgást biztosít a gépalkatrészek között, így hatalmas terheket tart meg precízen. A nehézgépek, mint például a daruk és a szélturbinák, fejlett csapágyakra és hajtásokra támaszkodnak. Ahidraulikus forgóhajtásmegbízható nyomatékátvitelt biztosít.A tipikus teherbírás széles tartományban mozog:

| Forgatómű modell/típus | Nyomatéktartomány (Nm) | Max. statikus nyomaték (kNm) | Alkalmazások |

|---|---|---|---|

| Általános csigahajtású forgóhajtások | 365 - 68 000 | Akár 190-ig | Daruk, szélturbinák, napelemes követők |

| VE5 villanymotoros forgóhajtás | 4800 | Nem alkalmazható | Csigahajtómű |

| Csigahajtómű-elfordító hajtás | 2500–45 000 | 190 | 360°-os forgatás, nagy axiális terhelés |

| Egyszeres forgóhajtás VE5 | 500–68 000 | Nem alkalmazható | Napkövetés |

| Nagy teherbírású WEA sorozat | 8 000 - 40 000 | Nem alkalmazható | Mezőgazdasági gépek |

| Kéttengelyes WEA-2 sorozat | 16 200; 19 440; 48 000; 58 000 | Nem alkalmazható | Többirányú, erős teherbírású |

| Csigahajtómű SE25 forgóhajtás | 18 000 | Nem alkalmazható | Daruk, kotrógépek |

| Csigahajtómű-forgatómű SE7 | 1000 | Nem alkalmazható | Nagy terhelés, precíziós vezérlés |

Főbb tanulságok

- A forgó mechanizmusok csapágyak és gördülőelemek segítségével biztosítják a sima és pontos forgást, amelyek alátámasztják anehéz terhekés csökkentse a súrlódást.

- A megfelelő terheléselosztás és nyomatékszabályozás a forgóhajtásokban stabil és pontos mozgást biztosít, ami létfontosságú a nehézgépek, például a daruk és a szélturbinák számára.

- A rendszeres karbantartás, beleértve az időben történő kenést és ellenőrzést, meghosszabbítja a forgó alkatrészek élettartamát, és biztosítja a berendezések biztonságos és hatékony működését.

A forgó mechanizmusok fő alkotóelemei

Forgógyűrűk és csapágyak

A forgógyűrűk és csapágyak alkotják a forgó mechanizmusok gerincét. Ezek a nagy, kör alakú alkatrészek tartják a forgó szerkezet teljes súlyát, és lehetővé teszik a sima, szabályozott mozgást. A forgógyűrű jellemzően belső és külső gyűrűkből áll, amelyek között gördülőelemek helyezkednek el. A csapágyak axiális, radiális és nyomatéki terheléseket kezelnek, biztosítva a stabilitást és a megbízható működést. Az alábbi táblázat összefoglalja a következőket:fő alkotóelemek és azok funkciói:

| Összetevő | Funkció |

|---|---|

| Forgógyűrű | Nagy terheléseket is elbír, és sima forgást tesz lehetővé. |

| Csapágyak | A stabilitás érdekében kezelje az axiális, radiális és nyomatéki terheléseket. |

| Hajtómű | Forgatónyomatékot biztosít, gyakran elektromos vagy hidraulikus motorokon keresztül. |

Gördülő elemek

A gördülőelemek, mint például a golyók vagy görgők, csökkentik a súrlódást és a kopást a forgókoszorúban. Elrendezésük és típusuk közvetlenül befolyásolja a hatékonyságot és a tartósságot.Négypontos érintkezésű golyóscsapágyakA terhelést négy ponton osztják el, növelve az alkalmazkodóképességet. A derékszögben elhelyezett görgőkkel rendelkező keresztgörgős csapágyak kiváló terheléselosztást és merevséget biztosítanak. A háromsoros görgőscsapágyak biztosítják a legnagyobb teherbírást, így ideálisak nagy igénybevételű alkalmazásokhoz. A gördülőelem megválasztása befolyásolja a mechanizmus teljesítményét és élettartamát.

Fogaskerekek és hajtásrendszerek

Fogaskerekek éshajtásrendszerektovábbítja az erőt a motortól a forgógyűrűhöz. A legtöbb forgószerkezet ezt használjacsigahajtás-konfigurációk, ahol egy csigatengely merőleges fogaskereket hajt. Ez az elrendezés csökkenti a sebességet és növeli a nyomatékot, ami elengedhetetlen a nehézgépeknél. A modern kialakítás gyakran tartalmaz homokóra-csigatechnológiát, amely javítja a fogak összekapcsolódását és tartósságát. A kéttengelyes és kettős hajtású rendszerek tovább fokozzák az erőt és a szabályozhatóságot.

Tömítések és kenés

A tömítések és a kenés védik a belső alkatrészeket és biztosítják a hosszú távú teljesítményt. A kiváló minőségű tömítések megakadályozzák a szennyeződések bejutását a csapágyba.Megfelelő kenéscsökkenti a súrlódást, megakadályozza a fémek érintkezését és elvezeti a hőt. Rendszeres karbantartás ésfejlett kenési technológiák, példáulszilárd kenés, meghosszabbítják a csapágy élettartamát és megbízhatóságát. A jól karbantartott kenőrendszerek csökkentik a zajt és a rezgést is, támogatva a zökkenőmentes működést.

Hogyan működnek a forgó mechanizmusok

Az alkatrészek kölcsönhatása a forgatáshoz

A forgó mechanizmusok több kulcsfontosságú komponens összehangolt működésének köszönhetően érik el a sima forgást. A folyamat pontos sorrendben zajlik:

- AA forgócsapágy két fő gépalkatrész között helyezkedik el, például egy darualapzat és annak forgó felépítménye.

- Külső erők, beleértve a berendezés súlyát és az üzemi terheléseket, hatnak a csapágyra.

- A gördülőelemek – golyók vagy görgők – a csapágy belső és külső gyűrűi között mozognak.

- Ezek a gördülőelemek elosztják az alkalmazott terhelést az érintkező felületeiken és a speciálisan kialakított futópályákon.

- Az optimalizált barázdákkal ellátott futópályák minimalizálják a feszültséget és biztosítják az egyenletes terheléselosztást.

- Mind a gördülőelemek, mind a futópálya geometriája ellenáll a deformációnak, még nagy terhelés alatt is.

- Ez az ellenállás lehetővé teszi a sima, alacsony súrlódású forgást a csatlakoztatott alkatrészek között.

- A gördülőelemek precíz elrendezése és a futópályák geometriája lehetővé teszi a pontos mozgásvezérlést.

- Ahogy a gép forog, a csapágy folyamatosan újraelosztja a változó terheléseket a stabilitás fenntartása érdekében.

- A fejlett anyagok és mérnöki gyakorlatok meghosszabbítják a csapágy élettartamát, és biztosítják a megbízható működést változatos körülmények között.

Jegyzet: A kopás és a kifáradás a leggyakoribb meghibásodási módoka forgócsapágyakban. Ezek a problémák gyakran ciklikus terhelésekből, súrlódásból, kenési problémákból vagy nem megfelelő összeszerelésből erednek. További lehetséges problémák lehetnek a törés, a korrózió és a deformáció. A rendszeres ellenőrzés és karbantartás segít megelőzni ezeket a meghibásodásokat, és biztosítja a biztonságos, megbízható működést.

Terheléselosztás és támogatás

A forgócsapágyaknak üzem közben összetett terhelési forgatókönyveket kell kezelniük. Ezek a terhelések a következők:

- Axiális terhelések:A forgástengelyre merőlegesen ható erők, amelyek gyakran a berendezés súlyából vagy külső hatásokból erednek.

- Radiális terhelések:A tengellyel párhuzamosan ható erők, például a szél vagy a centrifugális hatások által okozott erők.

- Pillanatnyi terhelések:Axiális és radiális erők kombinációi, amelyeket jellemzően a gép mozgása és súlya hoz létre.

A terheléseloszlás a csapágyon ritkán egyenletes. A futópálya görbülete és a gördülőelemek száma befolyásolja a terhelés eloszlását a csapágyon. A mérnökök a gördülőelemek számának és méretének, az érintkezési szögnek és a futópálya profiljának beállításával optimalizálják a terheléseloszlást.

Számos mérnöki módszer segít fenntartani az egyenletes terhelést:

- A megfelelő kenés csökkenti a súrlódást és a kopást, támogatva az egyenletes terheléselosztást.

- A megfelelő zsír – lítium alapú, kalcium alapú vagy polikarbamid alapú – kiválasztása biztosítja az optimális teljesítményt az adott üzemi körülmények között.

- Az olyan adalékanyagok, mint a molibdén-diszulfid (MoS₂), fokozzák a teherbírást és a kopásgátló tulajdonságokat.

- Az ajánlott kenési intervallumok és mennyiségek betartása megakadályozza az idő előtti kopást és az egyenetlen igénybevételt.

- Négypontos érintkezési geometrialehetővé teszi egyetlen sor golyó megtámasztásátaxiális, radiális és nyomatéki terhelésekegyidejűleg.

- A belső hézag optimalizálása figyelembe veszi a hibás illeszkedést és a hőtágulást, miközben megőrzi a forgási pontosságot.

- A precíziós gyártás, beleértve a CNC megmunkálást és az indukciós edzést, kiváló minőségű futópályákat hoz létre, amelyek ellenállnak a dinamikus terheléseknek.

- A nagy merevség és a kompakt kialakítás csökkenti a rendszer tömegét, és hatékonyan viseli az excentrikus vagy eltolt terheléseket.

Tipp:Az egyszerűsített csapágykialakítások kevesebb alkatrésszel nemcsak megkönnyítik az összeszerelést és a karbantartást, hanem hozzájárulnak az állandó teljesítményhez és az egyenletes terheléselosztáshoz is.

Nyomatékátvitel és -szabályozás

A nyomatékátvitel a forgó mechanizmus teljesítményének középpontjában áll.a forgókerék nyomatékot visz áta gép energiaforrásától – amely lehet elektromos vagy hidraulikus motor – a forgó szerkezetig. Ez a folyamat lehetővé teszi a vízszintes forgást egy függőleges tengely körül, ami lehetővé teszi a nehéz terhek pontos pozicionálását.

A nyomatékátvitel és -szabályozás kulcsfontosságú szempontjai a következők:

- Amotor generál nyomatékot, amely egy erőátviteli rendszeren halad át. Ez a rendszer fogaskerekeket, csigakerekeket vagy más típusú fogaskerekeket használhat.

- A forgócsapágy fogadja az átvitt nyomatékot, elviseli az axiális, radiális és nyomatéki terheléseket, miközben lehetővé teszi a szabályozott forgást.

- A csigahajtások önzáró funkcióval rendelkeznek, amely segít biztonságosan megtartani a terheket, és lehetővé teszi a precíz forgásvezérlést.

- A forgóhajtás szerelvénye házat és tömítőrendszert tartalmaz a belső alkatrészek védelme és az állandó teljesítmény fenntartása érdekében.

- Minden alkatrész együttműködve biztosítja a pontos, sima forgómozgást, és stabilan tartja a terhelést működés közben.

| Paraméter | Érték/Leírás |

|---|---|

| Forgatómű típusa | Homlokkerekes forgatómű |

| Áttétel | 9:1 |

| Névleges kimeneti nyomaték | ~37 kN·m(standard nagy teherbírású modell) |

| Forgásközéppont átmérője | 955 mm |

| Teljes magasság adapterrel | 180 mm |

| Fogaskerék holtjátéka | ≤ 0,40 mm |

| Alkalmazás | Nehéz berendezések nagy billenőnyomatékokkal és nehéz terhekkel |

| Rugalmas tervezés | Nagyobb, akár 2300 mm átmérőjű és nagyobb nyomatékú forgóhajtások is kaphatók |

A modern forgómechanizmusok a robusztus mérnöki munkát, a fejlett anyagokat és a precíz gyártást ötvözik a megbízható nyomatékátvitel és -vezérlés érdekében. Ez biztosítja, hogy a nehézgépek biztonságosan és hatékonyan működhessenek, még nehéz körülmények között is.

Típusok és gyakorlati szempontok

Hidraulikus elfordulás

A hidraulikus forgórendszerek nyomás alatti folyadékot használnak a nagy nyomaték és a sima, arányos vezérlés érdekében.Ezek a rendszerek kiválóan teljesítenek nagy igénybevételt jelentő alkalmazásokban, például darukban és kotrógépekben, ahol jelentős terhelés alatti folyamatos működésre van szükség.Hidraulikus elfordulásmagas mechanikai hatásfokot és megbízható teljesítményt kínál zord környezetben. A kezelők élvezhetik az alacsony sebességnél is elérhető precíz mozgás előnyeit, ami elengedhetetlen a nehéz tárgyak emeléséhez és pozicionálásához.Hidraulikus forgórendszereknem igényelnek integrációt a hidraulikus szivattyúkkal és a folyadékkezeléssel, így a telepítés és a karbantartás bonyolultabb, mint az elektromos alternatíváké. Ugyanakkor kiváló vonóerőt biztosítanak, és hosszabb használat során is túlmelegedés nélkül működnek.A hidraulikus elfordulás hatékonysága tovább javul hibrid rendszerekben, amelyek csökkentik a csúcsteljesítményt és az energiafogyasztást.

Egyéb típusú forgó mechanizmusok

A modern gépek többféle forgószerkezetet használnak, mindegyik egyedi tulajdonságokkal.A csigahajtások nagy áttételű áttételt biztosítanak kompakt térbenés önzáró képességet kínálnak, ami növeli a biztonságot. A homlokkerekes hajtások párhuzamos tengelyeket és egyenes fogakat használnak, így alkalmasak egyszerűbb fogaskerék-láncokhoz.Az elektromos forgószerkezetek csigakerekeket és forgócsapágyakat kombinálnak, precíz, nagy nyomatékú forgatást és biztonságos tartási pozíciókat biztosítva.Az alábbi táblázat összefoglalja a leggyakoribb forgócsapágy-típusokat és azok alkalmazásait:

| Forgócsapágy típusa | Szerkezeti jellemzők | Tipikus alkalmazások modern gépekben |

|---|---|---|

| Négypontos érintkezőgolyós csapágy | Egyszerű szerkezet, kétirányú axiális és radiális erőket is elbír, némi billenőnyomatékkal rendelkezik | Kis daruk, anyagmozgató berendezések |

| Kétsoros, különböző átmérőjű golyó | Két sor golyó, optimalizált teherbírás és élettartam | Közepes méretű kikötői gépek, rakodódaruk |

| Keresztezett hengeres görgő | Nagy átfordítónyomaték és axiális erőterjedés, nagy forgáspontosság | Nagy kikötői daruk, híddaruk |

| Háromsoros hengeres görgő | Nagy érintkezési felület, nagy axiális, radiális és billenőnyomatékokat támogat | Ultra nagy, nagy teherbírású kikötői gépek |

Karbantartás és gondozás

A megfelelő karbantartás biztosítja a forgó mechanizmusok hosszú élettartamát és megbízhatóságát.A kezelőknek minden művelet előtt és az első 100 munkaóra után ellenőrizniük kell a csavarokat., majd 300 óránként, és ezt követően minden 500 óránál.A kenési intervallumok 200 és 500 óra között vannak, a terheléstől és a környezettől függően. Zord körülmények között, például magas páratartalom vagy por esetén a kenési ciklusokat le kell rövidíteni. A rendszeres ellenőrzések segítenek a kopás, a sérülések vagy a szennyeződés korai felismerésében. A tisztítás, a megfelelő kenés és a kopott alkatrészek időben történő cseréje megakadályozza a túlzott hézagot, az olajszivárgást és a túlmelegedést.

Gyakori alkalmazások

A forgó mechanizmusok létfontosságú szerepet játszanak számos iparágban.Az építőipari és ipari gépek 360 fokos forgatáshoz és nehéz teherbíráshoz támaszkodnak rájuk.Gyakori alkalmazások a következők:

- Emelésre és anyagmozgatásra szolgáló kotrógépek és daruk

- Erdészeti gépek és targoncák

- Bányaplatformok és konténerszállító teherautók

- Nagy magasságú járművek és ipari robotok

Ezek a mechanizmusok a tengerészeti, megújuló energiaforrások, repülőgépipar és automatizálási szektorokban is megjelennek, támogatva a precíz mozgást és stabilitást.

A forgó mechanizmusok precíz, nagy teherbírású forgatást tesznek lehetővé az iparágakban, a daruktól a szélturbinákig. Fejlett kialakításuk, mint például aháromsoros görgős és keresztgörgős csapágyak, összetett terheléseket támogatnak és megbízható teljesítményt biztosítanak.Rendszeres karbantartás, beleértve a hidraulikus forgórendszereket is, maximalizálja a berendezések élettartamát és üzembiztonságát. A folyamatos innovációk továbbra is a hatékonyságot és a pontosságot növelik.

GYIK

Mi a forgó hajtás fő funkciója?

A forgóhajtásLehetővé teszi a szabályozott forgómozgást két gépalkatrész között. Nagy terheket tart, és precíz pozicionálást biztosít az ipari berendezésekben.

Milyen gyakran kell a kezelőknek kenniük a forgócsapágyakat?

A kezelőknek 200-500 óránként kell kenniük a forgócsapágyakat. A zord környezeti feltételek gyakoribb kenést igényelhetnek az optimális teljesítmény fenntartása érdekében.

A forgó mechanizmusok képesek mind axiális, mind radiális terhelést kezelni?

Igen. A forgó mechanizmusok axiális, radiális és nyomatéki terheléseket is elviselnek. Kialakításuk hatékonyan osztja el ezeket az erőket, biztosítva a stabilitást és a hosszú élettartamot.

Közzététel ideje: 2025. július 25.