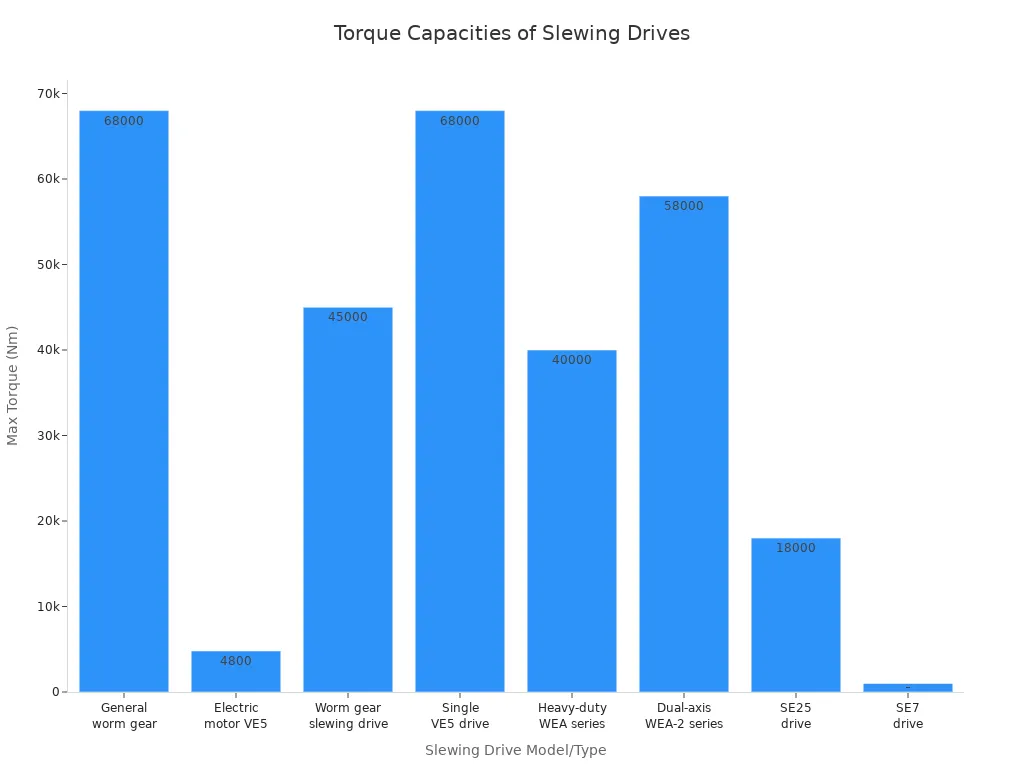

સ્લીવિંગ મશીનના ઘટકો વચ્ચે પરિભ્રમણ ગતિ પ્રદાન કરે છે, જે ચોકસાઈ સાથે વિશાળ ભારને ટેકો આપે છે. ક્રેન અને વિન્ડ ટર્બાઇન જેવા ભારે સાધનો, અદ્યતન બેરિંગ્સ અને ડ્રાઇવ્સ પર આધાર રાખે છે.હાઇડ્રોલિક સ્લીવિંગ ડ્રાઇવવિશ્વસનીય ટોર્ક ટ્રાન્સફર સુનિશ્ચિત કરે છે.લાક્ષણિક લોડ ક્ષમતા વિશાળ શ્રેણીમાં ફેલાયેલી છે:

| સ્લીવિંગ ડ્રાઇવ મોડેલ/પ્રકાર | ટોર્ક રેન્જ (Nm) | મહત્તમ સ્ટેટિક ટોર્ક (kNm) | અરજીઓ |

|---|---|---|---|

| સામાન્ય કૃમિ ગિયર સ્લીવિંગ ડ્રાઇવ્સ | ૩૬૫ - ૬૮,૦૦૦ | ૧૯૦ સુધી | ક્રેન્સ, વિન્ડ ટર્બાઇન, સોલાર ટ્રેકર્સ |

| ઇલેક્ટ્રિક મોટર VE5 સ્લીવિંગ ડ્રાઇવ | ૪,૮૦૦ | લાગુ નથી | વોર્મ ગિયર ટ્રાન્સમિશન |

| વોર્મ ગિયર સ્લીવિંગ ડ્રાઇવ | ૨,૫૦૦ - ૪૫,૦૦૦ | ૧૯૦ | ૩૬૦° ફરતું, ઉચ્ચ અક્ષીય ભાર |

| સિંગલ સ્લીવિંગ ડ્રાઇવ VE5 | ૫૦૦ - ૬૮,૦૦૦ | લાગુ નથી | સૌર ટ્રેકિંગ |

| હેવી-ડ્યુટી WEA શ્રેણી | ૮,૦૦૦ - ૪૦,૦૦૦ | લાગુ નથી | કૃષિ મશીનરી |

| ડ્યુઅલ-એક્સિસ WEA-2 શ્રેણી | ૧૬,૨૦૦; ૧૯,૪૪૦; ૪૮,૦૦૦; ૫૮,૦૦૦ | લાગુ નથી | બહુ-દિશાત્મક, મજબૂત લોડ-બેરિંગ |

| વોર્મ ગિયર સ્લીવિંગ ડ્રાઇવ SE25 | ૧૮,૦૦૦ | લાગુ નથી | ક્રેન્સ, ખોદકામ કરનારા |

| વોર્મ ગિયર સ્લીવિંગ ડ્રાઇવ SE7 | ૧,૦૦૦ | લાગુ નથી | ઉચ્ચ ભાર, ચોકસાઇ નિયંત્રણ |

કી ટેકવેઝ

- સ્લીવિંગ મિકેનિઝમ્સ બેરિંગ્સ અને રોલિંગ તત્વોનો ઉપયોગ કરીને સરળ, ચોક્કસ પરિભ્રમણ સક્ષમ કરે છે જે સપોર્ટ કરે છેભારે ભારઅને ઘર્ષણ ઓછું કરો.

- સ્લીવિંગ ડ્રાઇવમાં યોગ્ય લોડ વિતરણ અને ટોર્ક નિયંત્રણ સ્થિર અને સચોટ હિલચાલ સુનિશ્ચિત કરે છે, જે ક્રેન અને વિન્ડ ટર્બાઇન જેવી ભારે મશીનરી માટે મહત્વપૂર્ણ છે.

- સમયસર લુબ્રિકેશન અને નિરીક્ષણ સહિત નિયમિત જાળવણી, સ્લીવિંગ ઘટકોનું જીવન લંબાવે છે અને સાધનોને સુરક્ષિત અને કાર્યક્ષમ રીતે કાર્યરત રાખે છે.

સ્લીવિંગ મિકેનિઝમના મુખ્ય ઘટકો

સ્લીવિંગ રિંગ્સ અને બેરિંગ્સ

સ્લીવિંગ રિંગ્સ અને બેરિંગ્સ સ્લીવિંગ મિકેનિઝમ્સની કરોડરજ્જુ બનાવે છે. આ મોટા, ગોળાકાર ઘટકો ફરતી રચનાના સમગ્ર વજનને ટેકો આપે છે અને સરળ, નિયંત્રિત ગતિશીલતાને સક્ષમ કરે છે. સ્લીવિંગ રિંગમાં સામાન્ય રીતે આંતરિક અને બાહ્ય રિંગ્સ હોય છે, જેની વચ્ચે રોલિંગ તત્વો સેન્ડવીચ કરેલા હોય છે. બેરિંગ્સ અક્ષીય, રેડિયલ અને મોમેન્ટ લોડને હેન્ડલ કરે છે, જે સ્થિરતા અને વિશ્વસનીય કામગીરી સુનિશ્ચિત કરે છે. નીચે આપેલ કોષ્ટક સારાંશ આપે છેમુખ્ય ઘટકો અને તેમના કાર્યો:

| ઘટક | કાર્ય |

|---|---|

| સ્લીવિંગ રિંગ | ભારે ભારને ટેકો આપે છે અને સરળ પરિભ્રમણને સક્ષમ કરે છે. |

| બેરિંગ્સ | સ્થિરતા માટે અક્ષીય, રેડિયલ અને મોમેન્ટ લોડનું સંચાલન કરો. |

| ડ્રાઇવિંગ મિકેનિઝમ | પરિભ્રમણ માટે ટોર્ક પૂરો પાડે છે, ઘણીવાર ઇલેક્ટ્રિક અથવા હાઇડ્રોલિક મોટર્સ દ્વારા. |

રોલિંગ એલિમેન્ટ્સ

રોલિંગ તત્વો, જેમ કે બોલ અથવા રોલર, સ્લીવિંગ રિંગની અંદર ઘર્ષણ અને ઘસારો ઘટાડે છે. તેમની ગોઠવણી અને પ્રકાર કાર્યક્ષમતા અને ટકાઉપણાને સીધી અસર કરે છે.ચાર-પોઇન્ટ સંપર્ક બોલ બેરિંગ્સચાર બિંદુઓ પર લોડનું વિતરણ કરે છે, અનુકૂલનક્ષમતામાં વધારો કરે છે. કાટખૂણા પર સેટ કરેલા રોલર્સ સાથે ક્રોસ રોલર બેરિંગ્સ શ્રેષ્ઠ લોડ વિતરણ અને કઠોરતા પ્રદાન કરે છે. ત્રણ-પંક્તિવાળા રોલર બેરિંગ્સ સૌથી વધુ લોડ ક્ષમતા પ્રદાન કરે છે, જે તેમને હેવી-ડ્યુટી એપ્લિકેશનો માટે આદર્શ બનાવે છે. રોલિંગ એલિમેન્ટની પસંદગી મિકેનિઝમના પ્રદર્શન અને આયુષ્યને અસર કરે છે.

ગિયર્સ અને ડ્રાઇવ સિસ્ટમ્સ

ગિયર્સ અનેડ્રાઇવ સિસ્ટમ્સમોટરથી સ્લીવિંગ રિંગમાં પાવર ટ્રાન્સમિટ કરો. મોટાભાગના સ્લીવિંગ મિકેનિઝમ્સનો ઉપયોગ કરે છેકૃમિ ગિયર રૂપરેખાંકનો, જ્યાં એક કૃમિ શાફ્ટ લંબરૂપ ગિયર ચલાવે છે. આ સેટઅપ ઝડપ ઘટાડે છે અને ટોર્ક વધારે છે, જે ભારે મશીનરી માટે જરૂરી છે. આધુનિક ડિઝાઇનમાં ઘણીવાર રેતીની ઘડિયાળની કૃમિ ટેકનોલોજીનો સમાવેશ થાય છે, જે દાંતની સંલગ્નતા અને ટકાઉપણું સુધારે છે. ડ્યુઅલ-એક્સિસ અને ડ્યુઅલ-ડ્રાઇવ સિસ્ટમ્સ તાકાત અને નિયંત્રણને વધુ વધારે છે.

સીલ અને લુબ્રિકેશન

સીલ અને લુબ્રિકેશન આંતરિક ઘટકોનું રક્ષણ કરે છે અને લાંબા ગાળાની કામગીરી સુનિશ્ચિત કરે છે. ઉચ્ચ-ગુણવત્તાવાળા સીલ દૂષકોને બેરિંગમાં પ્રવેશતા અટકાવે છે.યોગ્ય લુબ્રિકેશનઘર્ષણ ઘટાડે છે, ધાતુ-થી-ધાતુ સંપર્ક અટકાવે છે, અને ગરમીનો નાશ કરે છે. નિયમિત જાળવણી અનેઅદ્યતન લુબ્રિકેશન ટેકનોલોજીઓ, જેમ કેઘન લુબ્રિકેશન, બેરિંગનું જીવન અને વિશ્વસનીયતા વધારે છે. સારી રીતે જાળવણી કરાયેલ લ્યુબ્રિકેશન સિસ્ટમ્સ અવાજ અને કંપન પણ ઘટાડે છે, જે સરળ કામગીરીને ટેકો આપે છે.

સ્લીવિંગ મિકેનિઝમ્સ કેવી રીતે કાર્ય કરે છે

પરિભ્રમણ માટે ઘટકોની ક્રિયાપ્રતિક્રિયા

સ્લીવિંગ મિકેનિઝમ્સ ઘણા મુખ્ય ઘટકોની સંકલિત ક્રિયા દ્વારા સરળ પરિભ્રમણ પ્રાપ્ત કરે છે. આ પ્રક્રિયા ચોક્કસ ક્રમમાં પ્રગટ થાય છે:

- આસ્લીવિંગ બેરિંગ બે મુખ્ય મશીન ભાગો વચ્ચે બેસે છે, જેમ કે ક્રેન બેઝ અને તેનું ફરતું સુપરસ્ટ્રક્ચર.

- બાહ્ય દળો, જેમાં સાધનોનું વજન અને ઓપરેશનલ લોડનો સમાવેશ થાય છે, બેરિંગ પર કાર્ય કરે છે.

- રોલિંગ તત્વો - બોલ અથવા રોલર - બેરિંગના આંતરિક અને બાહ્ય રિંગ્સ વચ્ચે ફરે છે.

- આ રોલિંગ તત્વો તેમની સંપર્ક સપાટીઓ અને ખાસ રચાયેલ રેસવે પર લાગુ ભારનું વિતરણ કરે છે.

- રેસવે, તેમના ઑપ્ટિમાઇઝ્ડ ગ્રુવ્સ સાથે, તણાવ ઓછો કરે છે અને સમાન લોડ શેરિંગ સુનિશ્ચિત કરે છે.

- રોલિંગ તત્વો અને રેસવે ભૂમિતિ બંને ભારે ભાર હેઠળ પણ વિકૃતિનો પ્રતિકાર કરે છે.

- આ પ્રતિકાર જોડાયેલ ઘટકો વચ્ચે સરળ, ઓછા ઘર્ષણવાળા પરિભ્રમણ માટે પરવાનગી આપે છે.

- રોલિંગ તત્વોની ચોક્કસ ગોઠવણી અને રેસવેની ભૂમિતિ સચોટ ગતિ નિયંત્રણને સક્ષમ કરે છે.

- જેમ જેમ મશીન ફરે છે, તેમ તેમ બેરિંગ સ્થિરતા જાળવવા માટે બદલાતા ભારને સતત પુનઃવિતરણ કરે છે.

- અદ્યતન સામગ્રી અને ઇજનેરી પદ્ધતિઓ બેરિંગની સેવા જીવનને લંબાવે છે અને વિવિધ પરિસ્થિતિઓમાં વિશ્વસનીય કામગીરી સુનિશ્ચિત કરે છે.

નૉૅધ: ઘસારો અને થાક એ સૌથી સામાન્ય નિષ્ફળતા સ્થિતિઓ છે.સ્લીવિંગ બેરિંગ્સમાં. આ સમસ્યાઓ ઘણીવાર ચક્રીય ભાર, ઘર્ષણ, લ્યુબ્રિકેશન પડકારો અથવા અયોગ્ય એસેમ્બલીને કારણે ઉદ્ભવે છે. અન્ય સંભવિત સમસ્યાઓમાં ફ્રેક્ચર, કાટ અને વિકૃતિનો સમાવેશ થાય છે. નિયમિત નિરીક્ષણ અને જાળવણી આ નિષ્ફળતાઓને રોકવામાં અને સલામત, વિશ્વસનીય કામગીરી સુનિશ્ચિત કરવામાં મદદ કરે છે.

લોડ વિતરણ અને સપોર્ટ

સ્લીવિંગ બેરિંગ્સે ઓપરેશન દરમિયાન જટિલ લોડ પરિસ્થિતિઓનો સામનો કરવો જ જોઇએ. આ લોડ્સમાં શામેલ છે:

- અક્ષીય ભાર:પરિભ્રમણની ધરી પર લંબરૂપ કાર્ય કરતા બળો, જે ઘણીવાર સાધનોના વજન અથવા બાહ્ય પ્રભાવોને કારણે થાય છે.

- રેડિયલ લોડ્સ:ધરીની સમાંતર કાર્ય કરતા બળો, જેમ કે પવન અથવા કેન્દ્રત્યાગી અસરોને કારણે થતા બળો.

- મોમેન્ટ લોડ્સ:અક્ષીય અને રેડિયલ બળોના સંયોજનો, જે સામાન્ય રીતે મશીનરીની ગતિ અને વજન દ્વારા ઉત્પન્ન થાય છે.

બેરિંગ પર લોડ વિતરણ ભાગ્યે જ એકસરખું હોય છે. રેસવેની વક્રતા અને રોલિંગ તત્વોની સંખ્યા બેરિંગ પર લોડ કેવી રીતે ફેલાય છે તેના પર અસર કરે છે. એન્જિનિયરો રોલિંગ તત્વોની સંખ્યા અને કદ, સંપર્ક કોણ અને રેસવે પ્રોફાઇલને સમાયોજિત કરીને લોડ વિતરણને ઑપ્ટિમાઇઝ કરે છે.

ઘણી ઇજનેરી પદ્ધતિઓ સમાન લોડ સપોર્ટ જાળવવામાં મદદ કરે છે:

- યોગ્ય લુબ્રિકેશન ઘર્ષણ અને ઘસારો ઘટાડે છે, સમાન લોડ વિતરણને ટેકો આપે છે.

- યોગ્ય ગ્રીસ - લિથિયમ-આધારિત, કેલ્શિયમ-આધારિત, અથવા પોલીયુરિયા-આધારિત - પસંદ કરવાથી ચોક્કસ ઓપરેટિંગ પરિસ્થિતિઓ માટે શ્રેષ્ઠ કામગીરી સુનિશ્ચિત થાય છે.

- મોલિબ્ડેનમ ડાયસલ્ફાઇડ (MoS₂) જેવા ઉમેરણો ભાર વહન ક્ષમતા અને વસ્ત્રો વિરોધી ગુણધર્મોને વધારે છે.

- ભલામણ કરેલ લુબ્રિકેશન અંતરાલો અને માત્રાનું પાલન કરવાથી અકાળ ઘસારો અને અસમાન તણાવ અટકાવે છે.

- ચાર-બિંદુ સંપર્ક ભૂમિતિબોલની એક હરોળને ટેકો આપવા દે છેઅક્ષીય, રેડિયલ અને મોમેન્ટ લોડ્સએકસાથે.

- આંતરિક ક્લિયરન્સ ઑપ્ટિમાઇઝેશન ખોટી ગોઠવણી અને થર્મલ વિસ્તરણને સમાવે છે, પરિભ્રમણ ચોકસાઈ જાળવી રાખે છે.

- સીએનસી મશીનિંગ અને ઇન્ડક્શન હાર્ડનિંગ સહિત ચોકસાઇ ઉત્પાદન, ગતિશીલ ભારનો સામનો કરતા ઉચ્ચ-ગુણવત્તાવાળા રેસવેનું ઉત્પાદન કરે છે.

- ઉચ્ચ જડતા અને કોમ્પેક્ટ ડિઝાઇન સિસ્ટમના વજનને ઘટાડે છે અને તરંગી અથવા ઓફસેટ લોડને અસરકારક રીતે ટેકો આપે છે.

ટીપ:ઓછા ભાગો સાથે સરળ બેરિંગ ડિઝાઇન ફક્ત એસેમ્બલી અને જાળવણીને સરળ બનાવે છે, પરંતુ સુસંગત કામગીરી અને લોડ વિતરણમાં પણ ફાળો આપે છે.

ટોર્ક ટ્રાન્સમિશન અને નિયંત્રણ

ટોર્ક ટ્રાન્સમિશન સ્લ્યુઇંગ મિકેનિઝમ કામગીરીના કેન્દ્રમાં રહેલું છે.સ્લીવિંગ ગિયર ટોર્ક ટ્રાન્સફર કરે છેમશીનના પાવર સ્ત્રોતથી - ઇલેક્ટ્રિક અથવા હાઇડ્રોલિક મોટર - ફરતી રચના સુધી. આ પ્રક્રિયા ઊભી ધરીની આસપાસ આડી પરિભ્રમણને સક્ષમ કરે છે, જેનાથી ભારે ભારનું ચોક્કસ સ્થાન મળે છે.

ટોર્ક ટ્રાન્સમિશન અને નિયંત્રણના મુખ્ય પાસાઓમાં શામેલ છે:

- આમોટર ટોર્ક ઉત્પન્ન કરે છે, જે ટ્રાન્સમિશન સિસ્ટમમાંથી પસાર થાય છે. આ સિસ્ટમ પિનિયન્સ, વોર્મ ગિયર્સ અથવા અન્ય પ્રકારના ગિયરનો ઉપયોગ કરી શકે છે.

- સ્લીવિંગ બેરિંગ ટ્રાન્સમિટેડ ટોર્ક મેળવે છે, જે નિયંત્રિત પરિભ્રમણને સક્ષમ કરતી વખતે અક્ષીય, રેડિયલ અને મોમેન્ટ લોડને ટેકો આપે છે.

- વોર્મ ગિયર ટ્રાન્સમિશન સ્વ-લોકિંગ સુવિધા પ્રદાન કરે છે, જે લોડને સુરક્ષિત રીતે રાખવામાં મદદ કરે છે અને ચોક્કસ રોટેશનલ નિયંત્રણ માટે પરવાનગી આપે છે.

- સ્લીવિંગ ડ્રાઇવ એસેમ્બલીમાં આંતરિક ઘટકોને સુરક્ષિત રાખવા અને સતત કામગીરી જાળવવા માટે હાઉસિંગ અને સીલિંગ સિસ્ટમનો સમાવેશ થાય છે.

- બધા ઘટકો સચોટ, સરળ પરિભ્રમણ ગતિ પ્રદાન કરવા અને કામગીરી દરમિયાન ભારને સ્થિર રાખવા માટે સાથે મળીને કામ કરે છે.

| પરિમાણ | મૂલ્ય/વર્ણન |

|---|---|

| સ્લીવિંગ ડ્રાઇવ પ્રકાર | સ્પુર ગિયર સ્લીવિંગ ડ્રાઇવ |

| ગિયર રેશિયો | ૯:૧ |

| રેટેડ આઉટપુટ ટોર્ક | ~૩૭ કિમી · મી(માનક હેવી-ડ્યુટી મોડેલ) |

| પરિભ્રમણ કેન્દ્ર વ્યાસ | ૯૫૫ મીમી |

| એડેપ્ટર સાથે કુલ ઊંચાઈ | ૧૮૦ મીમી |

| ગિયર બેકલેશ | ≤ 0.40 મીમી |

| અરજી | મોટા ટિલ્ટિંગ મોમેન્ટ્સ અને ભારે ભાર સાથે ભારે સાધનો |

| ડિઝાઇન સુગમતા | 2300 મીમી સુધીના વ્યાસ અને વધુ ટોર્ક સાથે મોટી સ્લીવિંગ ડ્રાઇવ ઉપલબ્ધ છે. |

આધુનિક સ્લીવિંગ મિકેનિઝમ્સ વિશ્વસનીય ટોર્ક ટ્રાન્સમિશન અને નિયંત્રણ પ્રદાન કરવા માટે મજબૂત એન્જિનિયરિંગ, અદ્યતન સામગ્રી અને ચોક્કસ ઉત્પાદનને જોડે છે. આ ખાતરી કરે છે કે ભારે મશીનરી મુશ્કેલ પરિસ્થિતિઓમાં પણ સલામત અને કાર્યક્ષમ રીતે કાર્ય કરી શકે છે.

પ્રકારો અને વ્યવહારુ વિચારણાઓ

હાઇડ્રોલિક સ્લીવિંગ

હાઇડ્રોલિક સ્લીવિંગ સિસ્ટમ્સ ઉચ્ચ ટોર્ક અને સરળ, પ્રમાણસર નિયંત્રણ ઉત્પન્ન કરવા માટે દબાણયુક્ત પ્રવાહીનો ઉપયોગ કરે છે. આ સિસ્ટમો ક્રેન અને ખોદકામ કરનારા જેવા ભારે-ડ્યુટી એપ્લિકેશનોમાં શ્રેષ્ઠ છે, જ્યાં નોંધપાત્ર ભાર હેઠળ સતત કામગીરી જરૂરી છે.હાઇડ્રોલિક સ્લીવિંગકઠોર વાતાવરણમાં ઉચ્ચ યાંત્રિક કાર્યક્ષમતા અને વિશ્વસનીય કામગીરી પ્રદાન કરે છે. ઓપરેટરોને ઓછી ઝડપે ચોક્કસ હિલચાલનો લાભ મળે છે, જે ભારે વસ્તુઓને ઉપાડવા અને સ્થાન આપવા માટે જરૂરી છે.હાઇડ્રોલિક સ્લીવિંગ સિસ્ટમ્સહાઇડ્રોલિક પંપ અને પ્રવાહી વ્યવસ્થાપન સાથે સંકલનની જરૂર પડે છે, જે ઇલેક્ટ્રિક વિકલ્પો કરતાં ઇન્સ્ટોલેશન અને જાળવણીને વધુ જટિલ બનાવે છે. જો કે, તેઓ શ્રેષ્ઠ ખેંચવાની શક્તિ પ્રદાન કરે છે અને લાંબા સમય સુધી ઉપયોગ દરમિયાન વધુ ગરમ થયા વિના કાર્ય કરી શકે છે.હાઇબ્રિડ સિસ્ટમ્સમાં હાઇડ્રોલિક સ્લીવિંગની કાર્યક્ષમતામાં વધુ સુધારો થાય છે, જે પીક પાવર અને ઉર્જા વપરાશ ઘટાડે છે.

સ્લીવિંગ મિકેનિઝમના અન્ય પ્રકારો

આધુનિક મશીનરી અનેક પ્રકારના સ્લીવિંગ મિકેનિઝમનો ઉપયોગ કરે છે, જેમાં દરેકમાં અનન્ય સુવિધાઓ હોય છે.કૃમિ ગિયર ડ્રાઇવ્સ કોમ્પેક્ટ જગ્યામાં ઉચ્ચ ગિયર ઘટાડો પ્રદાન કરે છેઅને સ્વ-લોકિંગ ક્ષમતા પ્રદાન કરે છે, જે સલામતીમાં વધારો કરે છે. સ્પુર ગિયર ડ્રાઇવ્સ સમાંતર શાફ્ટ અને સીધા દાંતનો ઉપયોગ કરે છે, જે તેમને સરળ ગિયર ટ્રેનો માટે યોગ્ય બનાવે છે.ઇલેક્ટ્રિક સ્લ્યુઇંગ મિકેનિઝમ્સ સ્લ્યુઇંગ રિંગ બેરિંગ્સ સાથે કૃમિ ગિયર્સને જોડે છે, ચોક્કસ, ઉચ્ચ-ટોર્ક પરિભ્રમણ અને સુરક્ષિત હોલ્ડિંગ પોઝિશન પ્રદાન કરે છે.નીચે આપેલ કોષ્ટક સામાન્ય સ્લીવિંગ બેરિંગ પ્રકારો અને તેમના ઉપયોગોનો સારાંશ આપે છે.:

| સ્લીવિંગ બેરિંગનો પ્રકાર | માળખાકીય લાક્ષણિકતાઓ | આધુનિક મશીનરીમાં લાક્ષણિક એપ્લિકેશનો |

|---|---|---|

| ચાર-પોઇન્ટ સંપર્ક બોલ સ્લીવિંગ બેરિંગ | સરળ રચના, દ્વિદિશ અક્ષીય અને રેડિયલ બળોને સપોર્ટ કરે છે, કેટલીક ઉથલાવી દેવાની ક્ષણ ક્ષમતા | નાની ક્રેન્સ, મટીરીયલ હેન્ડલિંગ સાધનો |

| બે-પંક્તિ વિવિધ-વ્યાસ બોલ | બોલની બે હરોળ, ઑપ્ટિમાઇઝ્ડ લોડ ક્ષમતા અને સેવા જીવન | મધ્યમ કદના બંદર મશીનરી, સ્ટેકીંગ ક્રેન્સ |

| ક્રોસ્ડ સિલિન્ડ્રિકલ રોલર | ઉચ્ચ ઉથલાવી દેવાની ક્ષણ અને અક્ષીય બળ ક્ષમતા, ઉચ્ચ પરિભ્રમણ ચોકસાઇ | મોટા બંદર ક્રેન્સ, બ્રિજ ક્રેન્સ |

| ત્રણ-પંક્તિ નળાકાર રોલર | મોટો સંપર્ક વિસ્તાર, મોટા અક્ષીય, રેડિયલ અને ઉથલાવી દેવાના ક્ષણોને સપોર્ટ કરે છે | અતિ-મોટી, ભારે-ડ્યુટી પોર્ટ મશીનરી |

જાળવણી અને સંભાળ

યોગ્ય જાળવણી સ્લીવિંગ મિકેનિઝમ્સની ટકાઉપણું અને વિશ્વસનીયતા સુનિશ્ચિત કરે છે.ઓપરેટરોએ દરેક કામગીરી પહેલાં અને પહેલા 100 કાર્યકારી કલાકો પછી બોલ્ટનું નિરીક્ષણ કરવું જોઈએ., પછી 300 કલાકે, અને ત્યારબાદ દર 500 કલાકે.લુબ્રિકેશન અંતરાલ દર 200 થી 500 કલાકે હોય છે, ભાર અને પર્યાવરણ પર આધાર રાખીને. ઉચ્ચ ભેજ અથવા ધૂળ જેવી કઠોર પરિસ્થિતિઓમાં, લુબ્રિકેશન ચક્ર ટૂંકા કરવા જોઈએ. નિયમિત નિરીક્ષણો ઘસારો, નુકસાન અથવા દૂષણને વહેલા શોધવામાં મદદ કરે છે. સફાઈ, યોગ્ય લુબ્રિકેશન અને ઘસાઈ ગયેલા ભાગોને સમયસર બદલવાથી વધુ પડતી ક્લિયરન્સ, તેલ લિકેજ અને ઓવરહિટીંગ અટકાવી શકાય છે.

સામાન્ય એપ્લિકેશનો

ઘણા ઉદ્યોગોમાં સ્લીવિંગ મિકેનિઝમ્સ મહત્વપૂર્ણ ભૂમિકા ભજવે છે.બાંધકામ અને ઔદ્યોગિક મશીનરી 360-ડિગ્રી પરિભ્રમણ અને ભારે ભારને ટેકો આપવા માટે તેમના પર આધાર રાખે છેસામાન્ય એપ્લિકેશનોમાં શામેલ છે:

- માલ ઉપાડવા અને હેન્ડલિંગ માટે ખોદકામ કરનારા અને ક્રેન્સ

- વનીકરણ મશીનરી અને ફોર્કલિફ્ટ

- ખાણકામ રિગ્સ અને કન્ટેનર ટ્રકો

- ઊંચાઈવાળા વાહનો અને ઔદ્યોગિક રોબોટ્સ

આ પદ્ધતિઓ દરિયાઈ, નવીનીકરણીય ઊર્જા, એરોસ્પેસ અને ઓટોમેશન ક્ષેત્રોમાં પણ દેખાય છે, જે ચોક્કસ ગતિ અને સ્થિરતાને ટેકો આપે છે.

સ્લીવિંગ મિકેનિઝમ્સ ક્રેનથી લઈને વિન્ડ ટર્બાઇન સુધીના ઉદ્યોગોમાં ચોક્કસ, ભારે-ફરજ પરિભ્રમણને સક્ષમ બનાવે છે. તેમની અદ્યતન ડિઝાઇન, જેમ કેત્રણ-પંક્તિ રોલર અને ક્રોસ રોલર બેરિંગ્સ, જટિલ ભારને ટેકો આપે છે અને વિશ્વસનીય કામગીરીની ખાતરી કરે છે.નિયમિત જાળવણીહાઇડ્રોલિક સ્લીવિંગ સિસ્ટમ્સ સહિત, સાધનોના આયુષ્ય અને કાર્યકારી સલામતીને મહત્તમ બનાવે છે. ચાલુ નવીનતાઓ કાર્યક્ષમતા અને ચોકસાઇને આગળ ધપાવવાનું ચાલુ રાખે છે.

વારંવાર પૂછાતા પ્રશ્નો

સ્લીવિંગ ડ્રાઇવનું મુખ્ય કાર્ય શું છે?

A સ્લીવિંગ ડ્રાઇવબે મશીન ભાગો વચ્ચે નિયંત્રિત રોટેશનલ હિલચાલને સક્ષમ કરે છે. તે ભારે ભારને ટેકો આપે છે અને ઔદ્યોગિક સાધનોમાં ચોક્કસ સ્થિતિ સુનિશ્ચિત કરે છે.

ઓપરેટરોએ સ્લીવિંગ બેરિંગ્સ કેટલી વાર લુબ્રિકેટ કરવા જોઈએ?

ઓપરેટરોએ દર 200 થી 500 કલાકે સ્લીવિંગ બેરિંગ્સને લુબ્રિકેટ કરવા જોઈએ. શ્રેષ્ઠ કામગીરી જાળવવા માટે કઠોર વાતાવરણમાં વધુ વારંવાર લુબ્રિકેશનની જરૂર પડી શકે છે.

શું સ્લીવિંગ મિકેનિઝમ્સ અક્ષીય અને રેડિયલ બંને ભારને સંભાળી શકે છે?

હા. સ્લીવિંગ મિકેનિઝમ્સ અક્ષીય, રેડિયલ અને મોમેન્ટ લોડને સપોર્ટ કરે છે. તેમની ડિઝાઇન આ બળોને કાર્યક્ષમ રીતે વિતરિત કરે છે, સ્થિરતા અને લાંબી સેવા જીવન સુનિશ્ચિત કરે છે.

પોસ્ટ સમય: જુલાઈ-25-2025