Os operadores conseguen un control preciso e seguro do guincho da draga mediante a integración avanzada de PLC, sensores e sistemas hidráulicos. A monitorización en tempo real, o mantemento preditivo e a automatización melloran a eficiencia e a seguridade.

| Aspecto | Resumo |

|---|---|

| Control de precisión | Os PLC e os sensores permiten unha manipulación precisa da carga e minimizan o erro humano. |

| Características de seguridade e automatización | A protección automatizada contra sobrecargas e as paradas de emerxencia reducen o risco para o operador durante o funcionamento do guincho. |

Conclusións clave

- Os sistemas de control de guincho de draga empregan PLC, sensores ecompoñentes hidráulicos ou eléctricospara proporcionar un funcionamento preciso, seguro e eficiente.

- Os operadores poden controlar os guindastres manualmente ou remotamente mediante paneis fáciles de usar e controis remotos sen fíos, o que mellora a seguridade e a flexibilidade.

- A automatización avanzada e a monitorización en tempo real reducen o erro humano,mellorar a seguridadee aumentar a produtividade durante as operacións de dragado.

Compoñentes do sistema de control do guincho da draga

Paneis de control e interfaces

Os operadores interactúan cos sistemas de guincho de draga a través dunha variedade de paneis de control e interfaces. Estas interfaces proporcionan acceso centralizado aos controis operativos, á monitorización e ás funcións de seguridade. A seguinte táboa describe os principais tipos de paneis de control e as súas distintas funcionalidades:

| Panel de control / Tipo de interface | Descrición e características | Diferenzas de funcionalidade |

|---|---|---|

| Interface gráfica de operador baseada en PLC integrada | Estación de traballo informática industrial con pantalla táctil; permite a configuración de parámetros, seleccións de automatización, xestión de alarmas e control manual/automático de guindastres e escaleiras. | Admite modos manuais e automáticos; controis deslizantes de pantalla táctil para velocidades; integrado con sistemas de automatización e monitorización; inclúe funcións de bloqueo e seguridade. |

| Mando de xogo portátil | Controlador portátil para o funcionamento manual de guincho e escaleira; alternativa á pantalla táctil. | Permite o control preciso manual, especialmente útil para o axuste de áncoras; complementa a interface gráfica. |

| Panel de control montado na costa | Panel de control remoto con interruptores e indicadores; permite o funcionamento desde a costa. | Ofrece capacidade de operación remota; inclúe interruptores de alimentación, controis de bomba e alarmas; pode ter interruptores selectores para os modos manual/automático. |

| Panel de man con control remoto por radio | Control remoto sen fíos con controis e indicadores de funcionamento básicos. | Ofrece mobilidade e funcionamento remoto; normalmente inclúe interruptores de alimentación, controis de bomba e indicadores de aviso. |

Consello: Os paneis de control modernos adoitan incluír pantallas táctiles e controis remotos sen fíos, o que permite aos operadores xestionar as operacións do guincho desde varias localizacións para unha maior seguridade e flexibilidade.

Controladores lóxicos programables (PLC)

Os PLC serven como o cerebro do sistema de control do guincho da draga. Monitorizan continuamente as presións hidráulicas e controlan as velocidades do guincho para manter as tensións dos cables axeitadas. Os operadores usan pantallas táctiles e controladores portátiles para cambiar entre os modos manual e automático. A lóxica do PLC incorpora bloqueos de seguridade, límites de presión, alarmas e funcións de copia de seguridade de emerxencia. Estas características permiten a liberación rápida dos freos do guincho e o axuste dos modos de amarre durante situacións perigosas. Os PLC tamén optimizan as velocidades de oscilación do guincho en función dos parámetros de produción, coordinando as operacións do guincho con outros sistemas de dragado, como o control da escaleira e a profundidade da cortadora. A monitorización remota e o rexistro de datos apoian a supervisión e a elaboración de informes operativos. A integración dos PLC garante unha automatización eficiente, segura e optimizada para as operacións do guincho da draga.

Sensores e dispositivos de retroalimentación

Os sensores e os dispositivos de retroalimentación desempeñan un papel fundamental na monitorización da carga e a posición dos guindastres das dragas. Estes compoñentes proporcionan datos en tempo real ao sistema de control, mellorando tanto a precisión como a seguridade.

- Os sistemas hidráulicos de pistóns empregan cilindros hidráulicos e unidades de potencia para un posicionamento preciso das pistóns e unha xestión da carga.

- Os sensores de carga integrados no sistema hidráulico monitorizan as forzas de ancoraxe.

- Os dispositivos de retroalimentación de posición, como codificadores e sensores de desprazamento, permiten unha precisión milimétrica na colocación de paus.

- As interfaces de control dixital rastrexan parámetros operativos como a distribución da carga de ancoraxe, a presión hidráulica, a temperatura, a profundidade de penetración da punta e a resistencia do solo.

- Os sistemas de limitación de carga e os controis de velocidade variable baséanse en sensores para detectar a sobrecarga e axustar o funcionamento.

Os codificadores conectados aos motores do guincho proporcionan retroalimentación de velocidade e posición en tempo real, o que permite que o sistema de accionamento controle as operacións do motor do guincho con precisión. O PLC recibe sinais do codificador e usa algoritmos trigonométricos para calcular a información de profundidade, mellorando a precisión operativa. Os accionamentos de frecuencia variable (VFD) integrados con dispositivos de retroalimentación garanten unha elevación suave dos brazos de arrastre, o que aumenta a produtividade. As rutinas de control dos freos proban o par antes de soltar os freos, evitando soltacións accidentais e garantindo unha manipulación segura da carga.

Actuadores e motores

Os actuadores e os motores converten a enerxía en movemento mecánico, accionando o guincho da draga. Os cilindros hidráulicos e os motores transforman a presión hidráulica en movemento lineal ou rotacional. As bombas hidráulicas subministran enerxía para todo o sistema, mentres que as válvulas de control regulan a presión, o fluxo e a dirección. A seguinte táboa resume os compoñentes clave e as súas características de rendemento:

| Tipo de compoñente | Descrición | Características/características de rendemento |

|---|---|---|

| Actuadores | Os cilindros hidráulicos e os motores hidráulicos converten a presión hidráulica en enerxía mecánica. | Activar o movemento lineal ou rotacional da carga do guincho. |

| Compoñentes da fonte de alimentación | Bombas hidráulicas(bombas de engrenaxes, de paletas, de pistón e de parafuso) converten a enerxía mecánica en enerxía hidráulica. | Proporcionar enerxía para todo o sistema hidráulico. |

| Compoñentes de control | As válvulas hidráulicas (válvulas de presión, fluxo e control direccional) regulan o fluxo hidráulico. | Controlar a presión, o fluxo e a dirección; incluír válvulas de seguridade e regulación. |

| Características do guincho | Tamaño pequeno, lixeiro, forte, resistente ao desgaste, anticorrosivo, seguro, cómodo, fácil de manter. | Axuste continuo da velocidade dentro dun rango de velocidade do cable; pasadores de parada manuais. |

| aceite hidráulico | Medio de traballo que transfire enerxía no sistema hidráulico. | Varios tipos, incluíndo aceites minerais, emulsións e aceites sintéticos. |

Os actuadores hidráulicos destacan por proporcionar un par preciso a baixas velocidades, o que é esencial para a dragaxe de traballos pesados. Os actuadores eléctricos ofrecen un baixo consumo de enerxía, un ruído mínimo e eliminan as fugas de fluído hidráulico, o que mellora a seguridade ambiental e reduce a complexidade do mantemento.

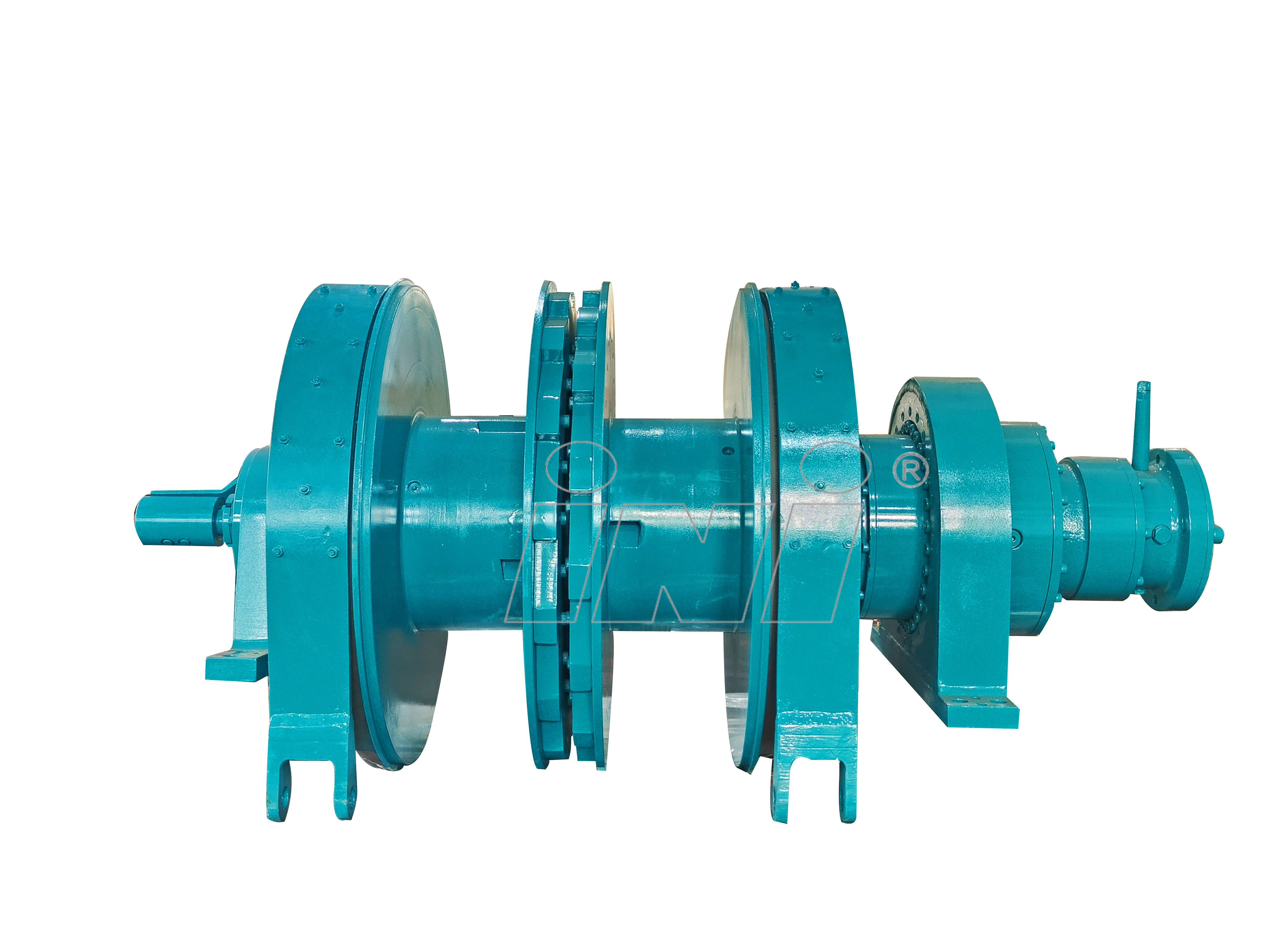

Tipos de guincho hidráulico e eléctrico

Os sistemas de guincho para dragas utilizan guinchos hidráulicos e eléctricos, cada un con características operativas e de integración de sistemas de control únicas. A táboa seguinte compara estes tipos:

| Aspecto | Sistema de control de guincho eléctrico | Sistema de control de guincho hidráulico |

|---|---|---|

| Tipo de control | Controlado electricamente; operado mediante mandos a distancia con fíos/sen fíos ou interruptores manuais | Accionamento hidráulico; require válvulas de control e xestión do fluxo de fluídos |

| Requisito de operación | Pódese operar remotamente con controis sinxelos de acendido/apagado ou de velocidade variable | A miúdo require o motor do vehículo en marcha para o funcionamento |

| Complexidade de control | Instalación e control máis sinxelos | Integración máis complexa con válvulas hidráulicas e depósitos |

| Precisión e automatización | Velocidade variable dispoñible para un control de precisión; fácil de usar | Control máis suave e preciso; pódese automatizar dependendo do sistema hidráulico |

Os guindastres hidráulicos ofrecen alta potencia e adaptabilidade, o que os fai axeitados para dragaxes pesadas. Adáptanse rapidamente a diferentes contornas e ofrecen un funcionamento sinxelo para levantar e baixar materiais. Os guindastres eléctricos proporcionan unha potencia moderada e son ideais para aplicacións máis lixeiras, xa que o funcionamento remoto mellora a seguridade do operador. Ambos os tipos admiten control remoto, o que permite aos operadores xestionar as operacións do guindastre desde unha distancia segura.

Nota: O mantemento regular, incluíndo inspeccións, lubricación e substitución de compoñentes, é esencial para a fiabilidade e a seguridade a longo prazo dos sistemas de guincho hidráulicos e eléctricos.

Funcionamento e automatización do guincho da draga

Métodos de control manuais e automatizados

Os operadores xestionan os sistemas de guindastres de draga mediante métodos de control manuais e automatizados. O funcionamento manual baséase en controis de botón situados en paneis remotos, o que permite funcións como avance, retroceso, parada, subida, baixada e anulación manual. Os métodos de control automatizado inclúen sistemas de posicionamento remoto, que permiten aos operadores controlar os guindastres desde a costa mediante paneis de control principais. A integración de capacidades manuais e automatizadas dentro do panel de control garante un funcionamento preciso e flexible.

- Os controis manuais por botón proporcionan retroalimentación táctil e permiten a intervención directa.

- Os sistemas automatizados utilizan o posicionamento por control remoto, o que permite un funcionamento eficiente e seguro a distancia.

- Os paneis de control combinan ambas as abordaxes, o que lles dá aos operadores a capacidade de cambiar entre os modos manual e automatizado segundo sexa necesario.

Os operadores benefícianse da flexibilidade para elixir o método máis axeitado en función dos requisitos operativos e as condicións ambientais.

Operación remota e local

Os sistemas de control de guincho para dragas admiten tanto o funcionamento remoto como o local. O funcionamento remoto aproveita tecnoloxías como módulos de E/S remotos, comunicación de campo intrinsecamente segura e sistemas de bus de campo flexibles. Estas tecnoloxías permiten a automatización descentralizada e un control fiable en contornas perigosas ou remotas. As proteccións físicas, incluídas as proteccións do armario de control, manteñen unha alta seguridade da información e impiden o acceso non autorizado.

O funcionamento local permite aos operadores interactuar directamente cos paneis de control da embarcación. Os sistemas remotos melloran a seguridade ao permitir que os operadores controlen os guindastres desde unha localización segura, o que reduce a exposición ao ruído, á calor e ás fugas hidráulicas. Os armarios de control compactos e as canles de comunicación seguras garanten unha transmisión de sinais robusta e fiable.

Os operadores poden pasar sen problemas entre a operación local e a remota, optimizando o fluxo de traballo e mantendo os estándares de seguridade.

Bucles de retroalimentación e monitorización en tempo real

Os bucles de retroalimentación xogan un papel vital na monitorización en tempo real do rendemento do guincho da draga. Estes sistemas rastrexan parámetros críticos como a velocidade da bomba, a presión de saída, a densidade da lama, a velocidade do fluxo, o par do cabezal de corte, as RPM e a precisión posicional a través de GPS. Os bucles de retroalimentación automatizados usan estes datos para reducir o risco de sobrecarga da bomba, optimizar a concentración de sólidos e evitar bloqueos nas tubaxes.

Os operadores dependen de datos en tempo real procedentes de células de carga, sensores de tensión de liña en funcionamento e alarmas vinculadas a puntos de axuste altos ou baixos. Os PLC e as HMI facilitan o rexistro continuo de datos para a análise histórica e de tendencias. As capacidades de monitorización externas permiten aos supervisores supervisar as operacións de forma remota. Os datos ambientais, como a calidade da auga, os perfís de correntes, a altura das ondas e as condicións meteorolóxicas, reforzan aínda máis o cumprimento normativo e a seguridade operativa.

Consello: A monitorización en tempo real e os bucles de retroalimentación garanten unha produción consistente, melloran a eficiencia enerxética e axudan aos operadores a responder rapidamente ás condicións cambiantes.

Características de seguridade e procedementos de emerxencia

Os sistemas modernos de guincho para dragas incorporan mecanismos de seguridade avanzados para protexer os operadores e os equipos. A protección automática contra sobrecargas, as paradas de emerxencia e os sistemas antienganche minimizan a exposición a condicións perigosas. As funcións de automatización, como o enrolamento automático do cable e o control de precisión da tensión, reducen a intervención manual e o erro humano.

Os guinchos hidráulicos empregan válvulas de control proporcionais, retroalimentación en bucle pechado e controladores lóxicos programables para mellorar o control operativo e a eficiencia. As tecnoloxías de sensores combinadas coa conectividade IoT permiten o mantemento preditivo, o que reduce o tempo de inactividade e mellora a seguridade. Os operadores poden activar protocolos a proba de fallos e anulacións manuais para manter a continuidade en caso de perda de sinal ou eventos inesperados.

A transición dos modos de control manuais aos automatizados mellora significativamente a seguridade e a eficiencia. Os operadores experimentan menos fatiga, manteñen un control preciso e evitan a exposición directa a ambientes perigosos.

| Aspecto | Guindastres manuais (obsoletos) | Guinchos hidráulicos (preferible) |

|---|---|---|

| Método de control | Palancas e pedais físicos que requiren un esforzo significativo | Accionamento hidráulico con controis electrónicos proporcionais |

| Esforzo do operador | Esforzo físico elevado que provoca fatiga | Baixo esforzo físico, o que reduce a fatiga do operador |

| Precisión | Posibles, pero os movementos pequenos e frecuentes son cansativos | Pluma precisa para pequenos axustes mantendo un fluxo uniforme |

| Seguridade | Operador exposto a ruído, calor e posibles fugas hidráulicas | O operador controla o guindastre remotamente desde a cabina, o que reduce a exposición a perigos |

| Eficiencia da produción | Diminúe a medida que o operador se cansa | Aumentado debido á facilidade de funcionamento e ao control preciso |

| Mantemento e fiabilidade | Mecánica, máis simple pero fisicamente esixente | Require mantemento hidráulico pero mellora o control operativo e a seguridade |

| Características adicionais | N/D | Manómetros para a monitorización da tensión de liña, protección contra sobrecargas e facilidade de funcionamento |

Secuencia operativa típica

A secuencia operativa dun guincho de draga segue un proceso estruturado para garantir a seguridade e a eficiencia:

- Arranque o motor e déixeo funcionar ao ralentí ata que a temperatura da auga, a temperatura do aceite e a presión do aceite alcancen os niveis especificados.

- Active o interruptor de alimentación do armario de control antes de activar a bomba de area.

- Baixe o guincho da escaleira, a escaleira e o tubo de succión para mergullar o cabezal de corte; poña en marcha a bomba de lavado.

- Enganche a caixa de cambios e a bomba de area usando ointerruptor do panel de control; aumentar gradualmente a velocidade do motor até as rpm especificadas.

- Unha vez que a auga estea extraída e o tubo de descarga funcione correctamente, active o cabezal de corte para a produción usando o movemento lateral.

- Durante o funcionamento, vixíe as condicións do motor comprobando se hai cheiros, ruídos, lecturas de instrumentos, fugas de aceite hidráulico, fugas de auga de refrixeración e vibracións pouco comúns.

- Para deter a produción, levante o guindastre da escaleira para levantar o cabezal de corte da capa de area.

- Continuar bombeando auga para eliminar os sedimentos da tubaxe de descarga.

- Reducir a velocidade do motor para deter a bomba de area.

- Levante a escaleira da draga por riba do nivel da auga e asegúrea con medidas de seguridade.

- Antes da saída, comprobe e peche as válvulas do fondo mariño e outras válvulas, desconecte a electricidade e peche as fiestras e as portas.

Os operadores coordínanse con sistemas automatizados mediante interfaces unificadas que proporcionan datos, alertas e rexistros en tempo real. Os controis remotos sen fíos permiten un posicionamento preciso e un movemento suave das barcazas. A lóxica adaptativa e a retroalimentación dos sensores manteñen automaticamente os parámetros óptimos do guincho e da draga. As HMI ergonómicas ofrecen contornas de control intuitivas, mentres que os protocolos a proba de fallos e as anulacións manuais garanten a seguridade e a continuidade operativas.

As estratexias de automatización abordan os desafíos operativos mediante o emprego de control multimotor sincronizado, controladores PI difusos e algoritmos de nivelación dinámica. Estas abordaxes melloran a robustez, manteñen un movemento estable durante fases complexas e garanten a seguridade mediante un rexeitamento eficaz de perturbacións e unha xestión de sobrecargas.

Nota: Os operadores deben permanecer vixiantes durante cada fase da secuencia operativa, utilizando controis manuais e automatizados para manter a seguridade e a produtividade.

Os operadores conseguen unha maior eficiencia e seguridade cos sistemas de control de guindastres de draga que combinan automatización, monitorización en tempo real e interfaces fáciles de usar.

- O control automático da velocidade de oscilación, o seguimento GPS e os controladores lóxicos programables melloran a precisión e a seguridade.

- A dixitalización e o diagnóstico remoto reducen o erro humano, aumentan a produtividade e minimizan os riscos operativos.

Preguntas frecuentes

Como mellora un PLC a seguridade do guincho da draga?

Un PLC monitoriza os parámetros do sistema, aplica bloqueos de seguridade e activa paradas de emerxencia. Os operadores confían nos PLC para evitar sobrecargas e garantir un funcionamento seguro e fiable.funcionamento do guincho.

Poden os operadores controlar o guincho de forma remota?

Si. Os operadores empregan controis remotos sen fíos ou paneis terrestres paracontrol remotoEsta característica aumenta a seguridade e a flexibilidade durante as operacións de dragado.

Que mantemento require un sistema de control de guincho de draga?

Os operadores realizan inspeccións, lubricación e comprobacións de sensores regulares. Substitúen os compoñentes desgastados segundo sexa necesario. O mantemento rutineiro garante un rendemento fiable e prolonga a vida útil do equipo.

Data de publicación: 31 de agosto de 2025