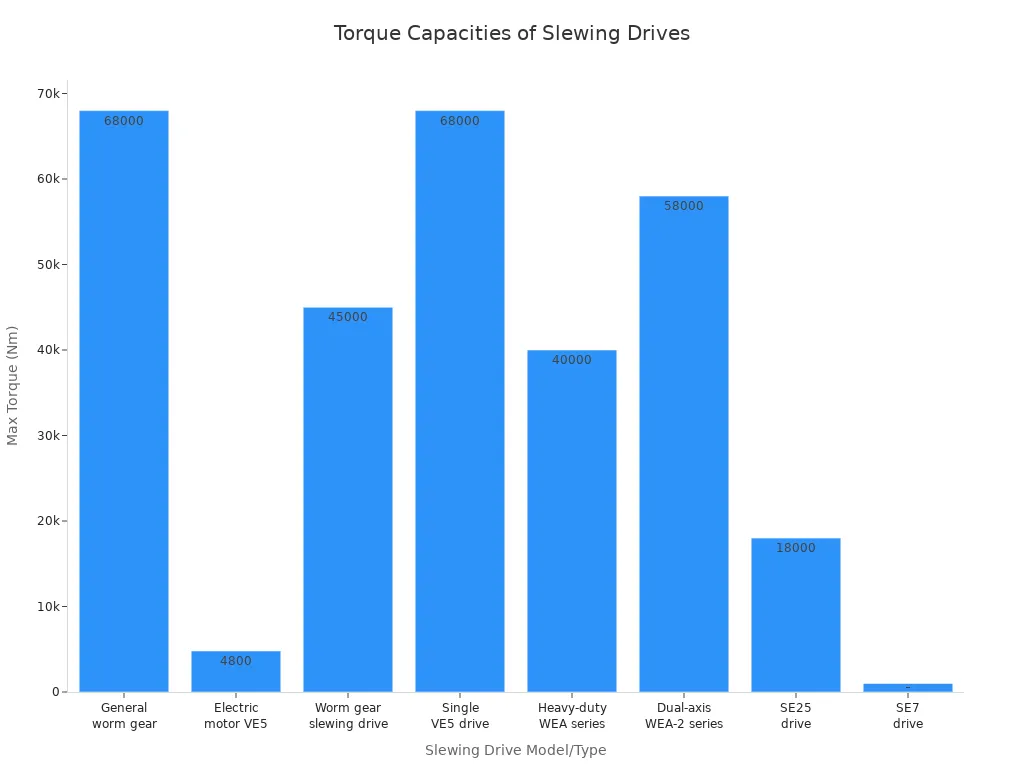

Biraketa-mugimenduak makinaren osagaien arteko biraketa-mugimendua ematen du, karga izugarriak zehaztasunez eutsiz. Ekipamendu astunak, hala nola garabiak eta haize-errotak, errodamendu eta transmisio aurreratuen menpe daude.biraketa hidraulikoaren unitatemomentu-transferentzia fidagarria bermatzen du.Ohiko karga-ahalmenak tarte zabal batean daude:

| Biraketa-unitatearen modeloa/mota | Momentu-tartea (Nm) | Gehienezko momentu estatikoa (kNm) | Aplikazioak |

|---|---|---|---|

| Engranaje-harraren biraketa-unitate orokorrak | 365 - 68.000 | 190era arte | Garabiak, haize-errotak, eguzki-jarraitzaileak |

| VE5 biraketa-unitateko motor elektrikoa | 4.800 | E/G | Harraska-engranajeen transmisioa |

| Zizare-engranaje biraketa-unitatea | 2.500 - 45.000 | 190 | 360°-ko biraketa, ardatz-karga handia |

| VE5 biraketa-unitate bakarra | 500 - 68.000 | E/G | Eguzki-jarraipena |

| WEA serie astunak | 8.000 - 40.000 | E/G | Nekazaritza-makineria |

| Bi ardatzeko WEA-2 seriea | 16.200; 19.440; 48.000; 58.000 | E/G | Norabide anitzekoa, karga-euskarri sendoa |

| SE25 zizare-engranaje biraketa-unitatea | 18.000 | E/G | Garabiak, hondeamakinak |

| SE7 zizare-engranaje biraketa-unitatea | 1.000 | E/G | Karga handia, zehaztasun-kontrola |

Ondorio nagusiak

- Biraketa-mekanismoek errotazio leun eta zehatza ahalbidetzen dute, errodamenduak eta eusten dituzten elementu biribilak erabiliz.karga astunaketa marruskadura murriztu.

- Biraketa-unitateetan karga-banaketa egokiak eta momentu-kontrolak mugimendu egonkorra eta zehatza bermatzen dute, eta hori ezinbestekoa da garabiak eta haize-errotak bezalako makineria astunentzat.

- Mantentze-lan erregularrak, lubrifikazio eta ikuskapen puntualak barne, biraketa-osagaien bizitza luzatzen du eta ekipamendua segurtasunez eta eraginkortasunez funtzionatzen mantentzen du.

Biraketa-mekanismoen osagai nagusiak

Biraketa-eraztunak eta errodamenduak

Biraketa-eraztunek eta errodamenduek osatzen dute biraketa-mekanismoen bizkarrezurra. Osagai zirkular handi hauek biraketa-egitura osoaren pisua eusten dute eta mugimendu leun eta kontrolatua ahalbidetzen dute. Biraketa-eraztunak normalean barneko eta kanpoko eraztunak ditu, bien artean errodadura-elementuak dituztela. Errodamenduek karga axialak, erradialak eta momentu-kargak jasaten dituzte, egonkortasuna eta funtzionamendu fidagarria bermatuz. Beheko taulan laburbiltzen dira...osagai nagusiak eta haien funtzioak:

| Osagaia | Funtzioa |

|---|---|

| Biraketa-eraztuna | Karga astunak jasaten ditu eta biraketa leuna ahalbidetzen du. |

| Errodamenduak | Kudeatu karga axialak, erradialak eta momentu-kargak egonkortasuna bermatzeko. |

| Gidatzeko mekanismoa | Biraketa-momentua ematen du, askotan motor elektriko edo hidraulikoen bidez. |

Elementu birakariak

Bola edo arrabol bezalako errodadura-elementuek marruskadura eta higadura murrizten dituzte biraketa-eraztunaren barrualdean. Haien antolamenduak eta motak zuzenean eragiten dute eraginkortasunean eta iraunkortasunean.Lau puntuko kontaktuko bola-errodamenduakKargak lau puntutan banatu, egokitzapena handituz. Angelu zuzenean jarritako errodamenduekin gurutzatutako errodamenduek karga banaketa eta zurruntasun hobea eskaintzen dute. Hiru ilarako errodamenduek karga-ahalmen handiena ematen dute, eta horrek aproposak bihurtzen ditu aplikazio astunetarako. Errodadura-elementuaren aukeraketak mekanismoaren errendimenduan eta iraupenean eragina du.

Engranajeak eta transmisio sistemak

Engranajeak etagidatzeko sistemakmotorretik biraketa-eraztunera potentzia transmititu. Biraketa-mekanismo gehienek erabiltzen dutezizare-engranajeen konfigurazioak, non zizare-ardatz batek engranaje perpendikular bat mugitzen duen. Konfigurazio honek abiadura murrizten du eta momentua handitzen du, ezinbestekoa makineria astunentzat. Diseinu modernoek askotan erloju-orratzen zizare-teknologia izaten dute, hortzen lotura eta iraunkortasuna hobetzen dituena. Ardatz bikoitzeko eta bikoiztutako transmisioko sistemek indarra eta kontrola areagotzen dituzte.

Zigiluak eta lubrifikazioa

Zigiluek eta lubrifikazioek barneko osagaiak babesten dituzte eta epe luzerako errendimendua bermatzen dute. Kalitate handiko zigiluek kutsatzaileak errodamenduan sartzea eragozten dute.Lubrifikazio egokia.marruskadura murrizten du, metalen arteko kontaktua saihesten du eta beroa xahutzen du. Mantentze-lan erregularrak etalubrifikazio teknologia aurreratuak, hala nolalubrifikazio solidoa, errodamenduen bizitza eta fidagarritasuna luzatzen dituzte. Ondo mantentzen diren lubrifikazio-sistemek zarata eta bibrazioa ere murrizten dituzte, funtzionamendu leuna ahalbidetuz.

Nola funtzionatzen duten biraketa-mekanismoek

Errotaziorako osagaien elkarrekintza

Biraketa-mekanismoek biraketa leuna lortzen dute hainbat osagai nagusiren ekintza koordinatuari esker. Prozesua sekuentzia zehatz batean garatzen da:

- Thebiraketa-errodamendua bi makina-pieza nagusiren artean dago, hala nola, garabi baten oinarria eta haren biraketa-gainegitura.

- Kanpoko indarrek, ekipamenduaren pisua eta funtzionamendu-kargak barne, errodamenduan eragiten dute.

- Errodadura-elementuak —bolak edo arrabolak— errodamenduaren barneko eta kanpoko eraztunen artean mugitzen dira.

- Errodadura-elementu hauek aplikatutako karga banatzen dute beren kontaktu-gainazaletan eta bereziki diseinatutako errodadura-bideetan.

- Errodadura-bideek, beren ildo optimizatuekin, tentsioa gutxitzen dute eta karga-banaketa uniformea bermatzen dute.

- Bai errodadura-elementuek bai lasterketa-bidearen geometriak deformazioari eusten diote, karga handien pean ere.

- Erresistentzia honek konektatutako osagaien arteko biraketa leun eta marruskadura txikikoa ahalbidetzen du.

- Errodadura-elementuen antolamendu zehatzak eta errotazio-bideen geometriak mugimendu-kontrol zehatza ahalbidetzen dute.

- Makina biratzen den heinean, errodamenduak etengabe birbanatzen ditu karga aldakorrak egonkortasuna mantentzeko.

- Material eta ingeniaritza praktika aurreratuek errodamenduaren zerbitzu-bizitza luzatzen dute eta funtzionamendu fidagarria bermatzen dute hainbat baldintzatan.

Oharra: Higadura eta nekea dira akats modu ohikoenakbiraketa-errodamenduetan. Arazo hauek askotan karga ziklikoetatik, marruskaduratik, lubrifikazio-arazoetatik edo muntaketa desegokitik sortzen dira. Beste arazo potentzial batzuk haustura, korrosioa eta deformazioa dira. Ikuskapen eta mantentze-lan erregularrek akats horiek saihesten laguntzen dute eta funtzionamendu seguru eta fidagarria bermatzen dute.

Karga Banaketa eta Laguntza

Biraketa-errodamenduek karga-egoera konplexuak jasan behar dituzte funtzionamenduan zehar. Karga horien artean daude:

- Karga axialak:Errotazio-ardatzarekiko perpendikularrean jarduten duten indarrak, askotan ekipamenduaren pisuaren edo kanpoko eraginen ondoriozkoak.

- Karga erradialak:Ardatzarekiko paraleloan jarduten duten indarrak, hala nola haizeak edo efektu zentrifugoek eragindakoak.

- Momentu-kargak:Makineriaren mugimenduak eta pisuak sortutako indar axial eta erradialen konbinazioak.

Errodamendu osoan zehar kargaren banaketa gutxitan izaten da uniformea. Errodadura-bidearen kurbadurak eta errodadura-elementuen kopuruak eragina dute kargak errodamenduan zehar nola banatzen diren. Ingeniariek kargaren banaketa optimizatzen dute errodadura-elementuen kopurua eta tamaina, kontaktu-angelua eta errodadura-bidearen profila doituz.

Hainbat ingeniaritza metodok karga-euskarri uniformea mantentzen laguntzen dute:

- Lubrifikazio egokiak marruskadura eta higadura murrizten ditu, karga-banaketa uniformea lagunduz.

- Koipe egokia aukeratzeak —litioan, kaltzioan edo poliureaan oinarritutakoa— funtzionamendu-baldintza espezifikoetarako errendimendu optimoa bermatzen du.

- Molibdeno disulfuroa (MoS₂) bezalako gehigarriek karga-ahalmena eta higaduraren aurkako propietateak hobetzen dituzte.

- Gomendatutako lubrifikazio-tarteak eta -kantitateak betetzeak higadura goiztiarra eta tentsio irregularra saihesten ditu.

- Lau puntuko kontaktu geometriapilota ilara bakarra eusteko aukera ematen duKarga axialak, erradialak eta momentu-kargakaldi berean.

- Barne-tartearen optimizazioak deslerrokadura eta hedapen termikoa egokitzen ditu, biraketa-zehaztasuna mantenduz.

- Zehaztasun handiko fabrikazioak, CNC mekanizazioa eta indukziozko gogortzea barne, karga dinamikoak jasaten dituzten kalitate handiko errodadura-bideak sortzen ditu.

- Zurruntasun handiak eta diseinu trinkoak sistemaren masa murrizten dute eta karga eszentrikoak edo desplazatuak eraginkortasunez jasaten dituzte.

Aholkua:Pieza gutxiagoko errodamenduen diseinu sinplifikatuek ez dute muntaketa eta mantentze-lanak errazten bakarrik, baita errendimendu koherentea eta karga-banaketa uniformea lortzen ere.

Momentuaren transmisioa eta kontrola

Momentuaren transmisioa biraketa-mekanismoaren errendimenduaren muinean dago.biraketa-engranajeak momentua transferitzen dumakinaren energia-iturritik —motor elektriko edo hidrauliko bat— biraka ari den egituraraino. Prozesu honek ardatz bertikal baten inguruan biraketa horizontala ahalbidetzen du, karga astunak zehatz-mehatz kokatzea ahalbidetuz.

Momentuaren transmisioaren eta kontrolaren alderdi nagusiak hauek dira:

- Themotorrak momentua sortzen du, transmisio-sistema batetik igarotzen dena. Sistema honek pinoiak, zizare-engranajeak edo beste engranaje mota batzuk erabil ditzake.

- Biraketa-errodamenduak transmititutako momentua jasotzen du, karga axialak, erradialak eta momentu-kargak jasanez, biraketa kontrolatua ahalbidetuz.

- Zizare-engranaje transmisioek auto-blokeatzeko funtzioa eskaintzen dute, kargak seguru eusten laguntzen duena eta biraketa-kontrol zehatza ahalbidetzen duena.

- Biraketa-unitatearen multzoak karkasa eta zigilatzeko sistema bat ditu barneko osagaiak babesteko eta errendimendu koherentea mantentzeko.

- Osagai guztiek elkarrekin lan egiten dute biraketa-mugimendu zehatza eta leuna eskaintzeko eta karga egonkor mantentzeko funtzionamenduan zehar.

| Parametroa | Balioa/Deskribapena |

|---|---|

| Biraketa-unitate mota | Engranaje zilindriko biraketa-unitatea |

| Engranaje-erlazioa | 9:1 |

| Irteerako momentu nominala | ~37 kN·m(zama astuneko modelo estandarra) |

| Errotazio-zentroaren diametroa | 955 mm |

| Egokitzailearekin altuera osoa | 180 mm |

| Engranajeen erreakzioa | ≤ 0,40 mm |

| Aplikazioa | Inklinazio-momentu handiak eta karga handiak dituzten ekipamendu astunak |

| Diseinu Malgutasuna | 2300 mm-ko diametroarekin eta momentu handiagoarekin biraketa-unitate handiagoak eskuragarri |

Biraketa-mekanismo modernoek ingeniaritza sendoa, material aurreratuak eta fabrikazio zehatza konbinatzen dituzte momentu-transmisio eta -kontrol fidagarria eskaintzeko. Horri esker, makineria astunak segurtasunez eta eraginkortasunez funtziona dezake, baldintza zorrotzetan ere.

Motak eta Kontuan Hartzeko Praktikoak

Biraketa hidraulikoa

Biraketa hidrauliko sistemek presiopeko fluidoa erabiltzen dute momentu handia eta kontrol leun eta proportzionala sortzeko.Sistema hauek bikainak dira karga handien pean etengabe funtzionatzea behar den aplikazio astunetan, hala nola garabietan eta hondeamakinetan.Biraketa hidraulikoaIngurune gogorretan eraginkortasun mekaniko handia eta errendimendu fidagarria eskaintzen ditu. Operadoreek abiadura txikietan mugimendu zehatza dute, eta hori ezinbestekoa da objektu astunak altxatzeko eta kokatzeko.Biraketa hidraulikoko sistemakponpa hidraulikoekin eta fluidoen kudeaketarekin integrazioa behar dute, instalazioa eta mantentze-lanak alternatiba elektrikoak baino konplexuagoak bihurtuz. Hala ere, tiratzeko potentzia handiagoa eskaintzen dute eta gehiegi berotu gabe funtziona dezakete erabilera luzean.Biraketa hidraulikoaren eraginkortasuna are gehiago hobetzen da sistema hibridoetan, puntako potentzia eta energia-kontsumoa murrizten dituztenak.

Beste biraketa-mekanismo mota batzuk

Gaur egungo makinek hainbat biraketa-mekanismo mota erabiltzen dituzte, bakoitza ezaugarri bereziak dituelarik.Engranaje-harrizko transmisioek engranaje-murrizketa handia eskaintzen dute espazio trinkoaneta autoblokeatzeko gaitasuna eskaintzen dute, eta horrek segurtasuna hobetzen du. Engranaje zuzenen transmisioek ardatz paraleloak eta hortz zuzenak erabiltzen dituzte, eta horrek engranaje-tren sinpleagoetarako egokiak egiten ditu.Biraketa-mekanismo elektrikoek zizare-engranajeak biraketa-eraztun errodamenduekin konbinatzen dituzte., biraketa zehatza eta momentu handikoa eta eusteko posizio seguruak eskainiz.Beheko taulan laburbiltzen dira errodadura-errodamendu mota ohikoenak eta haien aplikazioak:

| Biraketa-errodamendu mota | Egitura-ezaugarriak | Aplikazio tipikoak makineria modernoan |

|---|---|---|

| Lau puntuko kontaktu-bola biraketa-errodamendua | Egitura sinplea, bi norabideko indar axial eta erradialak onartzen ditu, iraulketa momentuaren ahalmen txikia du | Garabi txikiak, materialak maneiatzeko ekipoak |

| Bi ilaratako diametro ezberdineko bola | Bi bola ilara, karga-ahalmen eta zerbitzu-bizitza optimizatuak | Tamaina ertaineko portu-makineria, pilatzeko garabiak |

| Errodadura zilindriko gurutzatua | Iraulketa-momentu eta ardatz-indar handiko ahalmena, biraketa-zehaztasun handia | Portuko garabi handiak, zubi-garabiak |

| Hiru ilarako arrabol zilindrikoa | Kontaktu-eremu handia, momentu axial, erradial eta iraultzaile handiak onartzen ditu | Portuko makineria ultra-handi eta astunak |

Mantentze-lanak eta zaintza

Mantentze-lan egokiak biraketa-mekanismoen iraupena eta fidagarritasuna bermatzen ditu.Operadoreek torlojuak ikuskatu behar dituzte eragiketa bakoitzaren aurretik eta lehenengo 100 lan-orduen ondoren., gero 300 ordutan, eta hortik aurrera 500 orduro.Lubrifikazio tarteak 200 eta 500 ordu artekoak dira, kargaren eta ingurunearen arabera. Baldintza gogorretan, hala nola hezetasun handian edo hautsean, lubrifikazio zikloak laburtu egin behar dira. Aldian-aldian ikuskapenek higadura, kalteak edo kutsadura goiz detektatzen laguntzen dute. Garbiketak, lubrifikazio egokiak eta higatutako piezen ordezkapenak gehiegizko tartea, olio-ihesak eta gehiegi berotzea saihesten dituzte.

Aplikazio arruntak

Biraketa-mekanismoek funtsezko zeregina dute industria askotan.Eraikuntzako eta industriako makinek 360 graduko biraketa eta zama astunak eusteko erabiltzen dituzte.Aplikazio ohikoenen artean hauek daude:

- Jasotzeko eta materialak maneiatzeko induskatzaileak eta garabiak

- Basogintzako makineria eta sardexka-jasogailuak

- Meatze-plataformak eta edukiontzi-kamioiak

- Altuerako ibilgailuak eta industria-robotak

Mekanismo hauek itsas, energia berriztagarrien, aeroespazioaren eta automatizazioaren sektoreetan ere agertzen dira, mugimendu zehatza eta egonkortasuna ahalbidetuz.

Biraketa-mekanismoek biraketa zehatza eta astuna ahalbidetzen dute industria guztietan, garabietatik hasi eta haize-errotetaraino. Haien diseinu aurreratuak, hala nola...hiru ilarako arrabol-errodamenduak eta gurutze-arrabol-errodamenduak, karga konplexuak jasan eta errendimendu fidagarria bermatu.Ohiko mantentze-lanak, biraketa hidraulikoko sistemak barne, ekipamenduen iraupena eta funtzionamendu-segurtasuna maximizatzen ditu. Berrikuntza jarraituek eraginkortasuna eta zehaztasuna bultzatzen jarraitzen dute.

Maiz egiten diren galderak

Zein da biraketa-unitate baten funtzio nagusia?

A biraketa-unitateaBi makina-piezen arteko biraketa-mugimendu kontrolatua ahalbidetzen du. Karga astunak jasaten ditu eta kokapen zehatza bermatzen du industria-ekipoetan.

Zenbatetan lubrifikatu behar dituzte operadoreek biraketa-errodamenduak?

Operadoreek biraketa-errodamenduak 200 eta 500 orduro lubrifikatu behar dituzte. Ingurune gogorretan maizago lubrifikatu behar izan daiteke errendimendu optimoa mantentzeko.

Biraketa-mekanismoek karga axialak eta erradialak jasan ditzakete?

Bai. Biraketa-mekanismoek karga axialak, erradialak eta momentu-kargak onartzen dituzte. Haien diseinuak indar horiek modu eraginkorrean banatzen ditu, egonkortasuna eta zerbitzu-bizitza luzea bermatuz.

Argitaratze data: 2025eko uztailak 25