Los operadores logran un control preciso y seguro del cabrestante de la draga mediante la integración avanzada de PLC, sensores y sistemas hidráulicos. El monitoreo en tiempo real, el mantenimiento predictivo y la automatización mejoran la eficiencia y la seguridad.

| Aspecto | Resumen |

|---|---|

| Control de precisión | Los PLC y los sensores favorecen una manipulación precisa de la carga y minimizan los errores humanos. |

| Funciones de seguridad y automatización | La protección automática contra sobrecargas y las paradas de emergencia reducen el riesgo del operador durante la operación del cabrestante. |

Conclusiones clave

- Los sistemas de control del cabrestante de dragas utilizan PLC, sensores ycomponentes hidráulicos o eléctricospara proporcionar un funcionamiento preciso, seguro y eficiente.

- Los operadores pueden controlar los cabrestantes de forma manual o remota a través de paneles fáciles de usar y controles remotos inalámbricos, lo que mejora la seguridad y la flexibilidad.

- La automatización avanzada y la monitorización en tiempo real reducen el error humano,mejorar la seguridady aumentar la productividad durante las operaciones de dragado.

Componentes del sistema de control del cabrestante de la draga

Paneles de control e interfaces

Los operadores interactúan con los sistemas de cabrestante de la draga a través de diversos paneles de control e interfaces. Estas interfaces proporcionan acceso centralizado a los controles operativos, la monitorización y las funciones de seguridad. La siguiente tabla describe los principales tipos de paneles de control y sus distintas funcionalidades:

| Panel de control / Tipo de interfaz | Descripción y características | Diferencias de funcionalidad |

|---|---|---|

| Interfaz gráfica de operador basada en PLC integrado | Estación de trabajo informática industrial con pantalla táctil; permite configuración de parámetros, selecciones de automatización, gestión de alarmas y control manual/automático de cabrestantes y escaleras. | Admite modos manuales y automáticos; controles deslizantes de pantalla táctil para velocidades; integrado con sistemas de automatización y monitoreo; enclavamientos y funciones de seguridad incluidos. |

| Mando de gamepad portátil | Controlador portátil para operación manual de cabrestantes y escaleras; alternativa a la pantalla táctil. | Permite un control fino manual, especialmente útil para la configuración de anclajes; complementa la interfaz gráfica. |

| Panel de control montado en tierra | Panel de control remoto con interruptores e indicadores; permite la operación desde la costa. | Proporciona capacidad de operación remota; incluye interruptores de energía, controles de bomba y alarmas; puede tener interruptores selectores para modos manual/automático. |

| Panel remoto portátil por radio | Control remoto inalámbrico con controles operativos básicos e indicadores. | Ofrece movilidad y operación remota; generalmente incluye interruptores de encendido, controles de bomba e indicadores de advertencia. |

Consejo: Los paneles de control modernos a menudo incluyen pantallas táctiles y controles remotos inalámbricos, lo que permite a los operadores administrar las operaciones del cabrestante desde múltiples ubicaciones para una mayor seguridad y flexibilidad.

Controladores lógicos programables (PLC)

Los PLC funcionan como el cerebro del sistema de control del cabrestante de la draga. Monitorean continuamente la presión hidráulica y controlan la velocidad del cabrestante para mantener la tensión adecuada del cable. Los operadores utilizan pantallas táctiles y controladores portátiles para alternar entre los modos manual y automático. La lógica del PLC incorpora enclavamientos de seguridad, límites de presión, alarmas y funciones de respaldo de emergencia. Estas características permiten la liberación rápida de los frenos del cabrestante y el ajuste de los modos de amarre en situaciones peligrosas. Los PLC también optimizan la velocidad de giro del cabrestante en función de los parámetros de producción, coordinando las operaciones del cabrestante con otros sistemas de dragado, como el control de escalera y la profundidad del cortador. La monitorización remota y el registro de datos facilitan la supervisión operativa y la generación de informes. La integración de los PLC garantiza una automatización eficiente, segura y optimizada para las operaciones del cabrestante de la draga.

Sensores y dispositivos de retroalimentación

Los sensores y dispositivos de retroalimentación desempeñan un papel fundamental en la monitorización de la carga y la posición de los cabrestantes de dragas. Estos componentes proporcionan datos en tiempo real al sistema de control, lo que mejora la precisión y la seguridad.

- Los sistemas de spud hidráulicos utilizan cilindros hidráulicos y unidades de potencia para lograr un posicionamiento preciso del spud y la gestión de la carga.

- Los sensores de carga integrados en el sistema hidráulico monitorean las fuerzas de anclaje.

- Los dispositivos de retroalimentación de posición, como codificadores y sensores de desplazamiento, permiten una precisión milimétrica en la colocación de las piezas.

- Las interfaces de control digital rastrean parámetros operativos como la distribución de la carga de anclaje, la presión hidráulica, la temperatura, la profundidad de penetración de la perforación y la resistencia del suelo.

- Los sistemas de limitación de carga y los controles de velocidad variable se basan en sensores para detectar la sobrecarga y ajustar el funcionamiento.

Los codificadores conectados a los motores del cabrestante proporcionan información de velocidad y posición en tiempo real, lo que permite que el sistema de accionamiento controle con precisión las operaciones del motor. El PLC recibe las señales del codificador y utiliza algoritmos trigonométricos para calcular la profundidad, mejorando así la precisión operativa. Los variadores de frecuencia (VFD) integrados con dispositivos de retroalimentación garantizan una elevación suave de los brazos de arrastre, lo que aumenta la productividad. Las rutinas de control de frenos comprueban el par antes de soltar los frenos, evitando liberaciones accidentales y garantizando un manejo seguro de la carga.

Actuadores y motores

Los actuadores y motores convierten la energía en movimiento mecánico, impulsando el cabrestante de la draga. Los cilindros y motores hidráulicos transforman la presión hidráulica en movimiento lineal o rotatorio. Las bombas hidráulicas suministran energía a todo el sistema, mientras que las válvulas de control regulan la presión, el caudal y la dirección. La siguiente tabla resume los componentes clave y sus características de rendimiento:

| Tipo de componente | Descripción | Características de rendimiento / Características |

|---|---|---|

| Actuadores | Los cilindros hidráulicos y los motores hidráulicos convierten la presión hidráulica en energía mecánica. | Habilitar el movimiento lineal o rotacional de la carga del cabrestante. |

| Componentes de la fuente de alimentación | Bombas hidráulicas(bombas de engranajes, de paletas, de émbolo, de tornillo) convierten la energía mecánica en energía hidráulica. | Proporcionar energía para todo el sistema hidráulico. |

| Componentes de control | Las válvulas hidráulicas (válvulas de presión, de flujo, de control direccional) regulan el flujo hidráulico. | Controlar la presión, el flujo y la dirección; incluir válvulas de seguridad y regulación. |

| Características del cabrestante | Tamaño pequeño, liviano, fuerte, resistente al desgaste, anticorrosivo, seguro, conveniente y fácil de mantener. | Ajuste de velocidad continuo dentro de un rango de velocidad de cuerda; pasadores de tope manuales. |

| Aceite hidráulico | Medio de trabajo que transfiere energía en el sistema hidráulico. | Varios tipos incluyendo aceites minerales, emulsiones, aceites sintéticos. |

Los actuadores hidráulicos se destacan por proporcionar un par preciso a bajas velocidades, esencial para el dragado de alta resistencia. Los actuadores eléctricos ofrecen bajo consumo de energía, mínimo ruido y eliminan las fugas de fluido hidráulico, lo que mejora la seguridad ambiental y reduce la complejidad del mantenimiento.

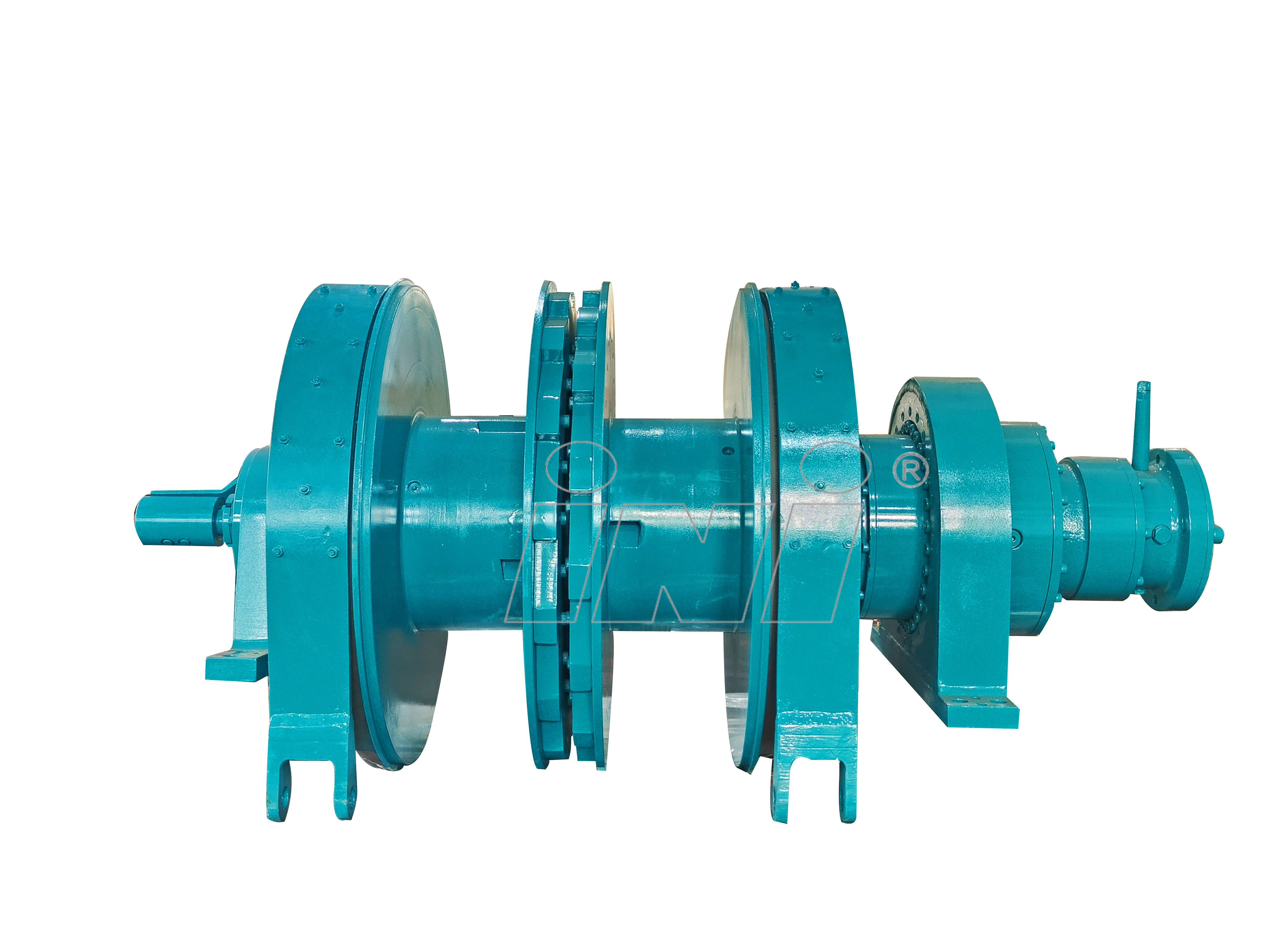

Tipos de cabrestantes hidráulicos y eléctricos

Los sistemas de cabrestante para dragas utilizan cabrestantes hidráulicos y eléctricos, cada uno con una integración del sistema de control y características operativas únicas. La siguiente tabla compara estos tipos:

| Aspecto | Sistema de control de cabrestante eléctrico | Sistema de control del cabrestante hidráulico |

|---|---|---|

| Tipo de control | Controlado eléctricamente; operado a través de controles remotos cableados o inalámbricos o interruptores manuales | Accionado hidráulicamente; requiere válvulas de control y gestión del flujo de fluido. |

| Requisito de operación | Se puede operar de forma remota con controles simples de encendido/apagado o velocidad variable. | A menudo requiere que el motor del vehículo esté en marcha para su funcionamiento. |

| Controlar la complejidad | Instalación y control más sencillos | Integración más compleja con válvulas hidráulicas y depósitos |

| Precisión y automatización | Velocidad variable disponible para un control de precisión; fácil de usar | Control más suave y preciso; se puede automatizar dependiendo del sistema hidráulico |

Los cabrestantes hidráulicos ofrecen alta potencia y adaptabilidad, lo que los hace ideales para dragados de alta exigencia. Se adaptan rápidamente a diferentes entornos y ofrecen un manejo sencillo para elevar y bajar materiales. Los cabrestantes eléctricos proporcionan una potencia moderada y son ideales para aplicaciones más ligeras, con operación remota que mejora la seguridad del operador. Ambos tipos admiten control remoto, lo que permite a los operadores gestionar las operaciones del cabrestante a una distancia segura.

Nota: El mantenimiento regular, incluidas las inspecciones, la lubricación y el reemplazo de componentes, es esencial para la confiabilidad y seguridad a largo plazo de los sistemas de cabrestante hidráulicos y eléctricos.

Operación y automatización del cabrestante de draga

Métodos de control manuales y automatizados

Los operadores gestionan los sistemas de cabrestante de draga mediante métodos de control manuales y automatizados. La operación manual se basa en botones ubicados en paneles remotos, que permiten funciones como avance, retroceso, parada, elevación, descenso y control manual. Los métodos de control automatizados incluyen sistemas de posicionamiento remoto, que permiten a los operadores controlar los cabrestantes desde tierra mediante paneles de control maestros. La integración de funciones manuales y automatizadas en el panel de control garantiza una operación precisa y flexible.

- Los controles manuales con botones proporcionan retroalimentación táctil y permiten una intervención directa.

- Los sistemas automatizados utilizan posicionamiento por control remoto, lo que favorece una operación eficiente y segura a distancia.

- Los paneles de control combinan ambos enfoques, brindando a los operadores la capacidad de cambiar entre los modos manual y automatizado según sea necesario.

Los operadores se benefician de la flexibilidad de elegir el método más adecuado en función de los requisitos operativos y las condiciones ambientales.

Operación remota y local

Los sistemas de control de cabrestantes de dragas admiten operación remota y local. La operación remota aprovecha tecnologías como módulos de E/S remotos, comunicación de campo intrínsecamente segura y sistemas de bus de campo flexibles. Estas tecnologías permiten la automatización descentralizada y un control confiable en entornos peligrosos o remotos. Las protecciones físicas, incluyendo las protecciones del gabinete de control, mantienen un alto nivel de seguridad de la información y previenen el acceso no autorizado.

La operación local permite a los operadores interactuar directamente con los paneles de control del buque. Los sistemas remotos mejoran la seguridad al permitir a los operadores controlar los cabrestantes desde una ubicación segura, lo que reduce la exposición al ruido, el calor y las fugas hidráulicas. Los gabinetes de control compactos y los canales de comunicación seguros garantizan una transmisión de señales robusta y confiable.

Los operadores pueden pasar sin problemas entre la operación local y remota, optimizando el flujo de trabajo y manteniendo los estándares de seguridad.

Bucles de retroalimentación y monitoreo en tiempo real

Los circuitos de retroalimentación desempeñan un papel fundamental en la monitorización en tiempo real del rendimiento del cabrestante de draga. Estos sistemas rastrean parámetros críticos como la velocidad de la bomba, la presión de salida, la densidad de la pulpa, la velocidad del flujo, el par del cabezal de corte, las RPM y la precisión posicional mediante GPS. Los circuitos de retroalimentación automatizados utilizan estos datos para reducir el riesgo de sobrecarga de la bomba, optimizar la concentración de sólidos y prevenir obstrucciones en las tuberías.

Los operadores dependen de datos en tiempo real provenientes de celdas de carga, sensores de tensión de línea en funcionamiento y alarmas vinculadas a puntos de ajuste altos o bajos. Los PLC y las HMI facilitan el registro continuo de datos para el análisis histórico y de tendencias. Las capacidades de monitoreo remoto permiten a los supervisores supervisar las operaciones a distancia. Los datos ambientales, como la calidad del agua, los perfiles de corrientes, la altura de las olas y las condiciones meteorológicas, respaldan aún más el cumplimiento normativo y la seguridad operativa.

Consejo: Los ciclos de retroalimentación y monitoreo en tiempo real garantizan una producción constante, mejoran la eficiencia energética y ayudan a los operadores a responder rápidamente a las condiciones cambiantes.

Características de seguridad y procedimientos de emergencia

Los sistemas modernos de cabrestante para dragas incorporan mecanismos de seguridad avanzados para proteger a los operadores y al equipo. La protección automática contra sobrecargas, las paradas de emergencia y los sistemas antienganches minimizan la exposición a condiciones peligrosas. Las funciones de automatización, como el enrollado automático de cables y el control preciso de la tensión, reducen la intervención manual y el error humano.

Los cabrestantes hidráulicos utilizan válvulas de control proporcional, retroalimentación de bucle cerrado y controladores lógicos programables para optimizar el control y la eficiencia operativa. Las tecnologías de sensores, combinadas con la conectividad IoT, permiten el mantenimiento predictivo, lo que reduce el tiempo de inactividad y mejora la seguridad. Los operadores pueden activar protocolos de seguridad y anulaciones manuales para mantener la continuidad en caso de pérdida de señal o eventos inesperados.

La transición del modo de control manual al automatizado mejora significativamente la seguridad y la eficiencia. Los operadores experimentan menos fatiga, mantienen un control preciso y evitan la exposición directa a entornos peligrosos.

| Aspecto | Cabrestantes manuales (obsoletos) | Cabrestantes hidráulicos (preferibles) |

|---|---|---|

| Método de control | Palancas físicas y pedales que requieren un esfuerzo significativo | Accionado hidráulicamente con controles electrónicos proporcionales |

| Esfuerzo del operador | Alto esfuerzo físico que provoca fatiga | Bajo esfuerzo físico, lo que reduce la fatiga del operador |

| Precisión | Los movimientos posibles, pero pequeños y frecuentes, son cansadores. | Difuminado preciso para pequeños ajustes manteniendo un flujo uniforme |

| Seguridad | Operador expuesto a ruido, calor y posibles fugas hidráulicas | El operador controla el cabrestante de forma remota desde la cabina, lo que reduce la exposición a peligros. |

| Eficiencia de producción | Disminuye a medida que el operador se cansa | Aumentado debido a la facilidad de operación y control preciso |

| Mantenimiento y confiabilidad | Mecánico, más sencillo pero físicamente exigente. | Requiere mantenimiento hidráulico pero mejora el control operativo y la seguridad. |

| Características adicionales | N / A | Manómetros para monitoreo de tracción de línea, protección contra sobrecarga y facilidad de operación |

Secuencia operativa típica

La secuencia operativa de un cabrestante de draga sigue un proceso estructurado para garantizar la seguridad y la eficiencia:

- Arranque el motor y déjelo funcionar en ralentí hasta que la temperatura del agua, la temperatura del aceite y la presión del aceite alcancen los niveles especificados.

- Encienda el interruptor de alimentación en el gabinete de control antes de activar la bomba de arena.

- Baje el cabrestante de la escalera, la escalera y el tubo de succión para sumergir el cabezal de corte; inicie la bomba de lavado.

- Active la caja de cambios y la bomba de arena utilizando elinterruptor del panel de control; aumente gradualmente la velocidad del motor hasta las rpm especificadas.

- Una vez que se haya extraído el agua y la tubería de descarga funcione correctamente, active el cabezal de corte para la producción mediante el movimiento lateral.

- Durante el funcionamiento, controle las condiciones del motor verificando olores inusuales, ruidos, lecturas de instrumentos, fugas de aceite hidráulico, fugas de agua de enfriamiento y vibraciones.

- Para detener la producción, levante el cabrestante de la escalera para levantar el cabezal de corte de la capa de arena.

- Continúe bombeando agua para eliminar los sedimentos de la tubería de descarga.

- Reduzca la velocidad del motor para detener la bomba de arena.

- Levante la escalera de la draga por encima del nivel del agua y asegúrela con medidas de seguridad.

- Antes de partir, revise y cierre las válvulas del lecho marino y otras válvulas, desconecte la energía y cierre las ventanas y puertas.

Los operadores se coordinan con los sistemas automatizados mediante interfaces unificadas que proporcionan datos, alertas y registros en tiempo real. Los controles remotos inalámbricos permiten un posicionamiento preciso y un movimiento fluido de la barcaza. La lógica adaptativa y la retroalimentación de los sensores mantienen automáticamente los parámetros óptimos del cabrestante y del dragado. Las HMI ergonómicas ofrecen entornos de control intuitivos, mientras que los protocolos de seguridad y las anulaciones manuales garantizan la seguridad y la continuidad operativas.

Las estrategias de automatización abordan los desafíos operativos mediante el uso de control multimotor sincronizado, controladores PI difusos y algoritmos de nivelación dinámica. Estos enfoques mejoran la robustez, mantienen el movimiento estable durante fases complejas y garantizan la seguridad mediante un rechazo eficaz de perturbaciones y la gestión de sobrecargas.

Nota: Los operadores deben permanecer atentos durante cada fase de la secuencia operativa, utilizando controles manuales y automatizados para mantener la seguridad y la productividad.

Los operadores logran mayor eficiencia y seguridad con los sistemas de control de cabrestante de draga que combinan automatización, monitoreo en tiempo real e interfaces fáciles de usar.

- El control automático de la velocidad de giro, el seguimiento GPS y los controladores lógicos programables mejoran la precisión y la seguridad.

- La digitalización y el diagnóstico remoto reducen el error humano, aumentan la productividad y minimizan los riesgos operativos.

Preguntas frecuentes

¿Cómo mejora un PLC la seguridad del cabrestante de una draga?

Un PLC supervisa los parámetros del sistema, implementa enclavamientos de seguridad y activa paradas de emergencia. Los operadores confían en los PLC para prevenir sobrecargas y garantizar un funcionamiento seguro y confiable.operación del cabrestante.

¿Pueden los operadores controlar el cabrestante de forma remota?

Sí. Los operadores utilizan controles remotos inalámbricos o paneles en tierra paramando a distanciaEsta característica aumenta la seguridad y la flexibilidad durante las operaciones de dragado.

¿Qué mantenimiento requiere un sistema de control del cabrestante de una draga?

Los operadores realizan inspecciones periódicas, lubricación y comprobación de sensores. Reemplazan los componentes desgastados según sea necesario. El mantenimiento rutinario garantiza un rendimiento fiable y prolonga la vida útil del equipo.

Hora de publicación: 31 de agosto de 2025