Els operadors aconsegueixen un control precís i segur del cabrestant de la draga mitjançant la integració avançada de PLC, sensors i sistemes hidràulics. La monitorització en temps real, el manteniment predictiu i l'automatització milloren l'eficiència i la seguretat.

| Aspecte | Resum |

|---|---|

| Control de precisió | Els PLC i els sensors permeten una manipulació precisa de la càrrega i minimitzen l'error humà. |

| Característiques de seguretat i automatització | La protecció automatitzada contra sobrecàrrega i les parades d'emergència redueixen el risc per a l'operador durant el funcionament del cabrestant. |

Conclusions clau

- Els sistemes de control del cabrestant de draga utilitzen PLC, sensors icomponents hidràulics o elèctricsper proporcionar un funcionament precís, segur i eficient.

- Els operadors poden controlar els cabrestants manualment o remotament mitjançant panells fàcils d'utilitzar i comandaments a distància sense fil, millorant la seguretat i la flexibilitat.

- L'automatització avançada i la monitorització en temps real redueixen l'error humà,millorar la seguretati augmentar la productivitat durant les operacions de dragatge.

Components del sistema de control del cabrestant de la draga

Panells de control i interfícies

Els operadors interactuen amb els sistemes de cabrestant de draga a través d'una varietat de panells de control i interfícies. Aquestes interfícies proporcionen accés centralitzat als controls operatius, la supervisió i les funcions de seguretat. La taula següent descriu els principals tipus de panells de control i les seves diferents funcionalitats:

| Tauler de control / Tipus d'interfície | Descripció i característiques | Diferències de funcionalitat |

|---|---|---|

| Interfície gràfica d'operador basada en PLC integrat | Estació de treball informàtica industrial amb pantalla tàctil; permet configurar paràmetres, seleccions d'automatització, gestió d'alarmes i control manual/automàtic de cabrestants i escales. | Admet modes manuals i automàtics; controls lliscants de pantalla tàctil per a velocitats; integrat amb sistemes d'automatització i monitorització; inclou bloquejos i funcions de seguretat. |

| Controlador de joc portàtil | Controlador portàtil per a l'operació manual del cabrestant i l'escala; alternativa a la pantalla tàctil. | Permet un control precís manual, especialment útil per a la configuració d'àncora; complementa la interfície gràfica. |

| Panell de control muntat a terra | Panell de control remot amb interruptors i indicadors; permet el funcionament des de la costa. | Proporciona capacitat de funcionament remot; inclou interruptors d'alimentació, controls de bomba i alarmes; pot tenir interruptors selectors per a modes manual/automàtic. |

| Panell de control remot per ràdio | Comandament a distància sense fil amb controls i indicadors bàsics. | Ofereix mobilitat i funcionament remot; normalment inclou interruptors d'alimentació, controls de bomba i indicadors d'advertència. |

Consell: Els panells de control moderns sovint inclouen pantalles tàctils i comandaments a distància sense fil, cosa que permet als operadors gestionar les operacions del cabrestant des de múltiples ubicacions per a una major seguretat i flexibilitat.

Controladors lògics programables (PLC)

Els PLC serveixen com a cervell del sistema de control del cabrestant de la draga. Supervisen contínuament les pressions hidràuliques i controlen les velocitats del cabrestant per mantenir les tensions de cable adequades. Els operadors utilitzen pantalles tàctils i controladors portàtils per canviar entre els modes manual i automàtic. La lògica del PLC incorpora bloquejos de seguretat, límits de pressió, alarmes i funcions de reserva d'emergència. Aquestes característiques permeten l'alliberament ràpid dels frens del cabrestant i l'ajust dels modes d'amarratge durant situacions perilloses. Els PLC també optimitzen les velocitats de balanceig del cabrestant en funció dels paràmetres de producció, coordinant les operacions del cabrestant amb altres sistemes de dragatge, com ara el control d'escales i la profunditat de la màquina de tallar. La monitorització remota i el registre de dades donen suport a la supervisió i la generació d'informes operatius. La integració dels PLC garanteix una automatització eficient, segura i optimitzada per a les operacions del cabrestant de la draga.

Sensors i dispositius de retroalimentació

Els sensors i els dispositius de retroalimentació tenen un paper fonamental en el control de la càrrega i la posició dels cabrestants de les dragues. Aquests components proporcionen dades en temps real al sistema de control, millorant tant la precisió com la seguretat.

- Els sistemes hidràulics de palanca utilitzen cilindres hidràulics i unitats de potència per a un posicionament precís de les palanques i una gestió de la càrrega.

- Els sensors de càrrega integrats al sistema hidràulic controlen les forces d'ancoratge.

- Els dispositius de retroalimentació de posició, com ara encoders i sensors de desplaçament, permeten una precisió mil·limètrica en la col·locació de les puntes.

- Les interfícies de control digital rastregen paràmetres operatius com la distribució de la càrrega d'ancoratge, la pressió hidràulica, la temperatura, la profunditat de penetració de la punta i la resistència del sòl.

- Els sistemes de limitació de càrrega i els controls de velocitat variable es basen en sensors per detectar la sobrecàrrega i ajustar el funcionament.

Els encoders connectats als motors del cabrestant proporcionen retroalimentació de velocitat i posició en temps real, cosa que permet al sistema d'accionament controlar el funcionament del motor del cabrestant amb precisió. El PLC rep senyals d'encoder i utilitza algoritmes trigonomètrics per calcular la informació de profunditat, millorant la precisió operativa. Els variadors de freqüència (VFD) integrats amb dispositius de retroalimentació garanteixen un aixecament suau dels braços d'arrossegament, augmentant la productivitat. Les rutines de control de frens proven el parell abans d'alliberar els frens, evitant alliberaments accidentals i garantint una manipulació segura de la càrrega.

Actuadors i motors

Els actuadors i els motors converteixen l'energia en moviment mecànic, accionant el cabrestant de la draga. Els cilindres i motors hidràulics transformen la pressió hidràulica en moviment lineal o rotacional. Les bombes hidràuliques subministren energia per a tot el sistema, mentre que les vàlvules de control regulen la pressió, el flux i la direcció. La taula següent resumeix els components clau i les seves característiques de rendiment:

| Tipus de component | Descripció | Característiques / Característiques de rendiment |

|---|---|---|

| Actuadors | Els cilindres hidràulics i els motors hidràulics converteixen la pressió hidràulica en energia mecànica. | Permetre el moviment lineal o rotacional de la càrrega del cabrestant. |

| Components de la font d'alimentació | Bombes hidràuliques(bombes d'engranatges, de paletes, de pistó, de cargol) converteixen l'energia mecànica en energia hidràulica. | Subministrar energia a tot el sistema hidràulic. |

| Components de control | Les vàlvules hidràuliques (vàlvules de pressió, cabal i control direccional) regulen el flux hidràulic. | Controlar la pressió, el flux i la direcció; incloure vàlvules de seguretat i reguladores. |

| Característiques del cabrestant | Mida petita, lleuger, fort, resistent al desgast, anticorrosiu, segur, convenient, fàcil de mantenir. | Ajust continu de la velocitat dins d'un rang de velocitat de la corda; passadors de parada manuals. |

| oli hidràulic | Medi de treball que transfereix energia al sistema hidràulic. | Diversos tipus, incloent olis minerals, emulsions i olis sintètics. |

Els actuadors hidràulics destaquen per proporcionar un parell precís a baixes velocitats, cosa essencial per al dragatge pesat. Els actuadors elèctrics ofereixen un baix consum d'energia, un soroll mínim i eliminen les fuites de fluid hidràulic, millorant la seguretat ambiental i reduint la complexitat del manteniment.

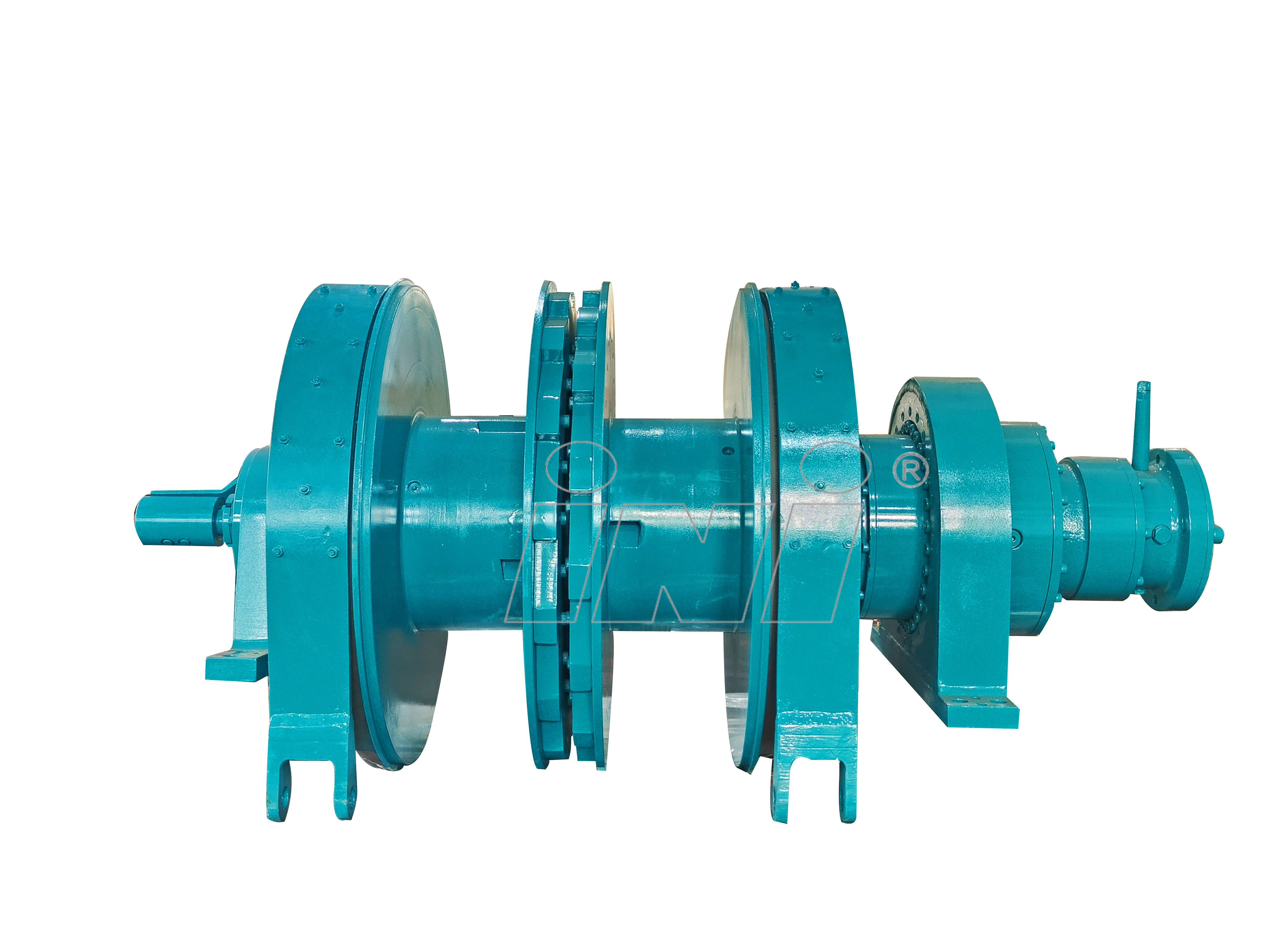

Tipus de cabrestant hidràulic i elèctric

Els sistemes de cabrestants per a draga utilitzen cabrestants hidràulics i elèctrics, cadascun amb una integració de sistemes de control i característiques operatives úniques. La taula següent compara aquests tipus:

| Aspecte | Sistema de control de cabrestant elèctric | Sistema de control de cabrestant hidràulic |

|---|---|---|

| Tipus de control | Control elèctric; operat mitjançant comandaments a distància amb cable/sense fil o interruptors manuals | Accionament hidràulic; requereix vàlvules de control i gestió del flux de fluids |

| Requisit d'operació | Es pot operar de forma remota amb controls senzills d'encès/apagat o de velocitat variable | Sovint requereix el motor del vehicle en marxa per al funcionament |

| Complexitat de control | Instal·lació i control més senzills | Integració més complexa amb vàlvules hidràuliques i dipòsits |

| Precisió i automatització | Velocitat variable disponible per a un control de precisió; fàcil d'utilitzar | Control més suau i precís; es pot automatitzar segons el sistema hidràulic |

Els cabrestants hidràulics ofereixen una gran potència i adaptabilitat, cosa que els fa adequats per al dragatge pesat. S'adapten ràpidament a diferents entorns i ofereixen un funcionament senzill per aixecar i baixar materials. Els cabrestants elèctrics proporcionen una potència moderada i són ideals per a aplicacions més lleugeres, amb un funcionament remot que millora la seguretat de l'operador. Ambdós tipus admeten el control remot, cosa que permet als operadors gestionar les operacions del cabrestant des d'una distància segura.

Nota: El manteniment regular, que inclou inspeccions, lubricació i substitució de components, és essencial per a la fiabilitat i la seguretat a llarg termini dels sistemes de cabrestant hidràulics i elèctrics.

Funcionament i automatització del cabrestant de la draga

Mètodes de control manuals i automatitzats

Els operadors gestionen els sistemes de cabrestants de draga mitjançant mètodes de control manuals i automatitzats. El funcionament manual es basa en controls de botó situats en panells remots, que permeten funcions com ara endavant, endarrere, aturada, pujada, baixada i accionament manual. Els mètodes de control automatitzat inclouen sistemes de posicionament remot, que permeten als operadors controlar els cabrestants des de la costa mitjançant panells de control principals. La integració de les capacitats manuals i automatitzades dins del panell de control garanteix un funcionament precís i flexible.

- Els controls manuals amb botons proporcionen resposta tàctil i permeten una intervenció directa.

- Els sistemes automatitzats utilitzen el posicionament per control remot, cosa que permet un funcionament eficient i segur des de la distància.

- Els panells de control combinen ambdós enfocaments, donant als operadors la possibilitat de canviar entre els modes manual i automatitzat segons calgui.

Els operadors es beneficien de la flexibilitat per triar el mètode més adequat en funció dels requisits operatius i les condicions ambientals.

Operació remota i local

Els sistemes de control de cabrestants de draga admeten tant el funcionament remot com el local. El funcionament remot aprofita tecnologies com ara mòduls d'E/S remots, comunicació de camp intrínsecament segura i sistemes de bus de camp flexibles. Aquestes tecnologies permeten l'automatització descentralitzada i un control fiable en entorns perillosos o remots. Les proteccions físiques, incloent-hi les proteccions del gabinet de control, mantenen una alta seguretat de la informació i eviten l'accés no autoritzat.

El funcionament local permet als operadors interactuar directament amb els panells de control del vaixell. Els sistemes remots milloren la seguretat permetent als operadors controlar els cabrestants des d'una ubicació segura, reduint l'exposició al soroll, la calor i les fuites hidràuliques. Els armaris de control compactes i els canals de comunicació segurs garanteixen una transmissió de senyals robusta i fiable.

Els operadors poden fer la transició perfecta entre el funcionament local i el remot, optimitzant el flux de treball i mantenint els estàndards de seguretat.

Bucles de retroalimentació i monitorització en temps real

Els bucles de retroalimentació tenen un paper vital en la monitorització en temps real del rendiment del cabrestant de la draga. Aquests sistemes rastregen paràmetres crítics com la velocitat de la bomba, la pressió de sortida, la densitat del fang, la velocitat del flux, el parell del capçal de tall, les RPM i la precisió posicional mitjançant GPS. Els bucles de retroalimentació automatitzats utilitzen aquestes dades per reduir el risc de sobrecàrrega de la bomba, optimitzar la concentració de sòlids i prevenir bloquejos a les canonades.

Els operadors confien en dades en temps real de cèl·lules de càrrega, sensors de tensió de línia en funcionament i alarmes vinculades a punts de consigna alts o baixos. Els PLC i les HMI faciliten el registre continu de dades per a l'anàlisi històrica i de tendències. Les capacitats de monitorització fora de les instal·lacions permeten als supervisors supervisar les operacions de forma remota. Les dades ambientals, com ara la qualitat de l'aigua, els perfils de corrent, l'alçada de les ones i les condicions meteorològiques, donen suport al compliment normatiu i a la seguretat operativa.

Consell: La monitorització en temps real i els bucles de retroalimentació garanteixen un rendiment constant, milloren l'eficiència energètica i ajuden els operadors a respondre ràpidament a les condicions canviants.

Característiques de seguretat i procediments d'emergència

Els sistemes moderns de cabrestant de draga incorporen mecanismes de seguretat avançats per protegir els operadors i els equips. La protecció automàtica contra sobrecàrregues, les parades d'emergència i els sistemes antienganxament minimitzen l'exposició a condicions perilloses. Les funcions d'automatització, com ara l'enrotllament automatitzat de la corda i el control de precisió de la tensió, redueixen la intervenció manual i l'error humà.

Els cabrestants hidràulics utilitzen vàlvules de control proporcionals, retroalimentació de circuit tancat i controladors lògics programables per millorar el control operatiu i l'eficiència. Les tecnologies de sensors combinades amb la connectivitat IoT permeten el manteniment predictiu, reduint el temps d'inactivitat i millorant la seguretat. Els operadors poden activar protocols a prova d'errors i anul·lacions manuals per mantenir la continuïtat en cas de pèrdua de senyal o esdeveniments inesperats.

La transició dels modes de control manuals als automatitzats millora significativament la seguretat i l'eficiència. Els operadors experimenten menys fatiga, mantenen un control precís i eviten l'exposició directa a entorns perillosos.

| Aspecte | Torns manuals (obsolets) | Torns hidràulics (preferible) |

|---|---|---|

| Mètode de control | Palanques i pedals físics que requereixen un esforç significatiu | Accionament hidràulic amb controls electrònics proporcionals |

| Esforç de l'operador | Esforç físic elevat que provoca fatiga | Baix esforç físic, reduint la fatiga de l'operador |

| Precisió | Possibles però els moviments petits i freqüents són cansats | Ploma precisa per a petits ajustaments mantenint un flux uniforme |

| Seguretat | Operador exposat a soroll, calor i possibles fuites hidràuliques | L'operador controla el cabrestant de forma remota des de la cabina, reduint l'exposició als perills |

| Eficiència de la producció | Disminueix a mesura que l'operador es cansa | Augmentat a causa de la facilitat d'operació i el control precís |

| Manteniment i fiabilitat | Mecànic, més senzill però físicament exigent | Requereix manteniment hidràulic però millora el control operatiu i la seguretat |

| Característiques addicionals | N/A | Manòmetres per a la monitorització de la tracció de línia, la protecció contra sobrecàrregues i la facilitat d'ús |

Seqüència operativa típica

La seqüència operativa d'un cabrestant de draga segueix un procés estructurat per garantir la seguretat i l'eficiència:

- Engegueu el motor i deixeu-lo al ralentí fins que la temperatura de l'aigua, la temperatura de l'oli i la pressió de l'oli arribin als nivells especificats.

- Engegueu l'interruptor d'alimentació del gabinet de control abans d'activar la bomba de sorra.

- Baixeu el cabrestant de l'escala, l'escala i el tub d'aspiració per submergir el capçal de tall; engegueu la bomba de rentat.

- Enganxeu la caixa de canvis i la bomba de sorra utilitzant elinterruptor del tauler de control; augmentar gradualment la velocitat del motor fins a les rpm especificades.

- Un cop s'hagi extret l'aigua i el tub de descàrrega funcioni correctament, activeu el capçal de tall per a la producció mitjançant el moviment lateral.

- Durant el funcionament, superviseu les condicions del motor comprovant si hi ha olors inusuals, sorolls, lectures d'instruments, fuites d'oli hidràulic, fuites d'aigua de refrigeració i vibracions.

- Per aturar la producció, aixequeu el cabrestant d'escala per aixecar el capçal de tall de la capa de sorra.

- Continueu bombant aigua per eliminar els sediments de la canonada de descàrrega.

- Reduïu la velocitat del motor per aturar la bomba de sorra.

- Aixequeu l'escala de la draga per sobre del nivell de l'aigua i fixeu-la amb mesures de seguretat.

- Abans de la sortida, comproveu i tanqueu el fons marí i altres vàlvules, desconnecteu l'alimentació i tanqueu les finestres i les portes.

Els operadors es coordinen amb sistemes automatitzats mitjançant interfícies unificades que proporcionen dades, alertes i registres en temps real. Els comandaments a distància sense fil permeten un posicionament precís i un moviment suau de les barcasses. La lògica adaptativa i la retroalimentació dels sensors mantenen automàticament els paràmetres òptims del cabrestant i del dragatge. Les HMI ergonòmiques ofereixen entorns de control intuïtius, mentre que els protocols a prova d'errors i les anul·lacions manuals garanteixen la seguretat i la continuïtat operatives.

Les estratègies d'automatització aborden els reptes operatius mitjançant l'ús de control multimotor sincronitzat, controladors PI difusos i algoritmes de nivellació dinàmica. Aquests enfocaments milloren la robustesa, mantenen un moviment estable durant fases complexes i garanteixen la seguretat mitjançant un rebuig eficaç de pertorbacions i una gestió de sobrecàrregues.

Nota: Els operadors han de romandre vigilants durant cada fase de la seqüència operativa, utilitzant controls manuals i automatitzats per mantenir la seguretat i la productivitat.

Els operadors aconsegueixen una major eficiència i seguretat amb els sistemes de control de cabrestants de draga que combinen automatització, monitorització en temps real i interfícies fàcils d'utilitzar.

- El control automàtic de la velocitat de gir, el seguiment GPS i els controladors lògics programables milloren la precisió i la seguretat.

- La digitalització i el diagnòstic remot redueixen l'error humà, augmenten la productivitat i minimitzen els riscos operacionals.

Preguntes freqüents

Com millora un PLC la seguretat del cabrestant de la draga?

Un PLC supervisa els paràmetres del sistema, aplica els bloquejos de seguretat i activa les parades d'emergència. Els operadors confien en els PLC per evitar sobrecàrregues i garantir un funcionament segur i fiable.funcionament del cabrestant.

Els operadors poden controlar el cabrestant de forma remota?

Sí. Els operadors utilitzen comandaments a distància sense fil o panells basats en la costa per acomandament a distànciaAquesta característica augmenta la seguretat i la flexibilitat durant les operacions de dragatge.

Quin manteniment requereix un sistema de control de cabrestant de draga?

Els operadors realitzen inspeccions, lubricació i comprovació de sensors periòdiques. Substitueixen els components desgastats segons calgui. El manteniment rutinari garanteix un rendiment fiable i allarga la vida útil de l'equip.

Data de publicació: 31 d'agost de 2025